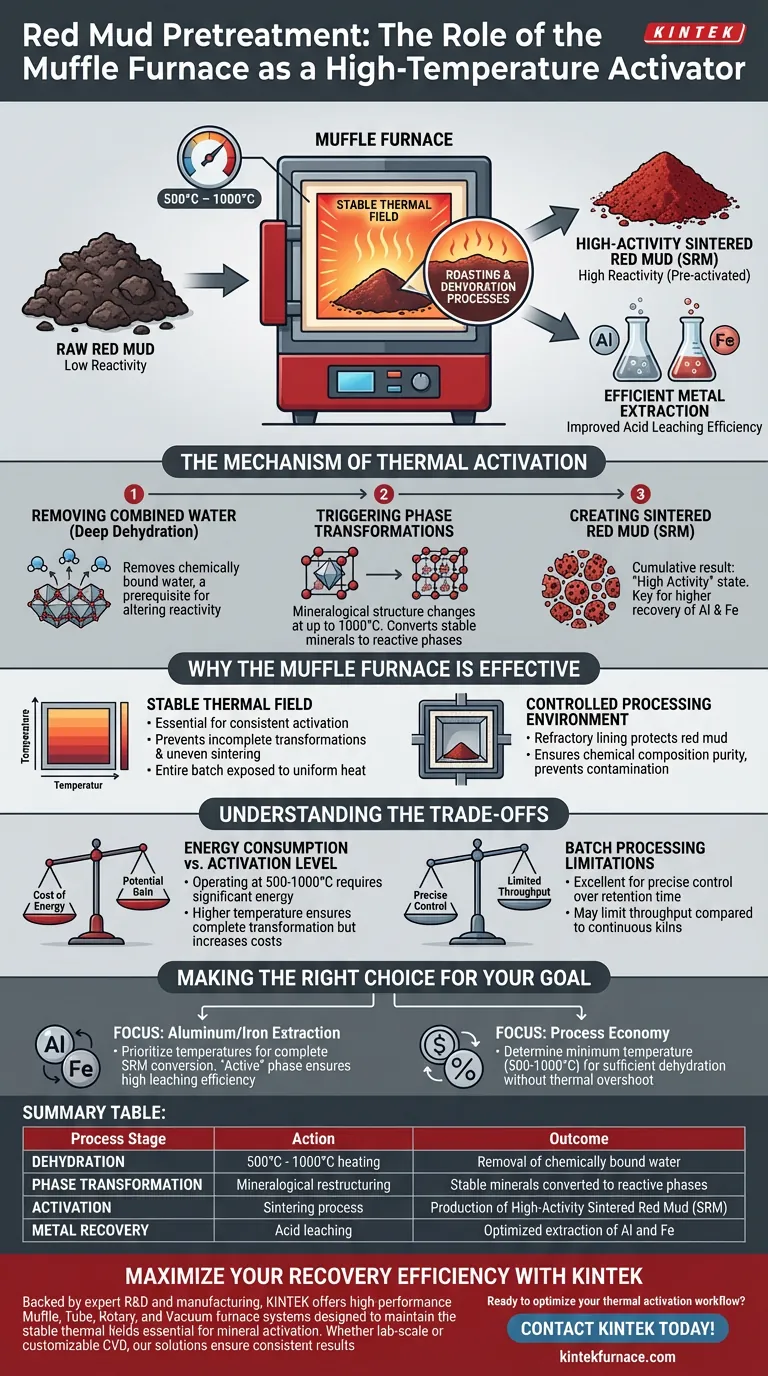

Die Hauptaufgabe eines Muffelofens bei der Vorbehandlung von Rotschlamm besteht darin, als Hochtemperaturaktivator zu fungieren. Durch die Aufrechterhaltung eines stabilen Wärmefeldes zwischen 500 °C und 1000 °C führt der Ofen kritische Röst- und Dehydrierungsprozesse durch. Diese thermische Behandlung wandelt rohen Rotschlamm in hochaktiven Sinterrotschlamm (SRM) um, einen notwendigen Zustand für eine effiziente Metallgewinnung.

Der Muffelofen erhitzt das Material nicht nur; er verändert dessen physikalisch-chemische Eigenschaften grundlegend, indem er gebundenes Wasser entfernt und Mineralphasenumwandlungen auslöst. Dadurch entsteht ein "voraktiviertes" Material, das die Extraktionseffizienz von Aluminium und Eisen bei der anschließenden Säurelaugung erheblich verbessert.

Der Mechanismus der thermischen Aktivierung

Entfernung von gebundenem Wasser

Die erste kritische Funktion des Muffelofens ist die Tiefendehydrierung.

Während Oberflächenfeuchtigkeit leicht entfernt wird, enthält Rotschlamm "gebundenes Wasser", das chemisch in seiner Mineralstruktur verankert ist.

Die Hochtemperaturumgebung des Ofens treibt dieses gebundene Wasser effektiv aus, was eine Voraussetzung für die Veränderung der Reaktivität des Materials ist.

Auslösung von Phasenumwandlungen

Nach der Dehydrierung erleichtert der Ofen spezifische Mineralphasenumwandlungen.

Bei Temperaturen bis zu 1000 °C verändert sich die mineralogische Struktur des Rotschlamms.

Diese Umwandlungen konvertieren stabile, unreaktive Minerale in neue Phasen, die in späteren Verarbeitungsstufen anfälliger für chemische Angriffe sind.

Herstellung von Sinterrotschlamm (SRM)

Das kumulative Ergebnis von Röstung und Phasenumwandlung ist die Herstellung von Sinterrotschlamm (SRM).

SRM unterscheidet sich vom rohen Ausgangsmaterial durch seinen "hochaktiven" Zustand.

Diese erhöhte Aktivität ist der Schlüsselfaktor, der höhere Rückgewinnungsraten wertvoller Metalle wie Aluminium und Eisen ermöglicht, wenn das Material einer Säurelaugung unterzogen wird.

Warum der Muffelofen effektiv ist

Stabiles Wärmefeld

Der Muffelofen bietet eine hochstabile thermische Umgebung, die für eine konsistente Aktivierung unerlässlich ist.

Temperaturschwankungen können zu unvollständigen Phasenumwandlungen oder ungleichmäßigem Sintern führen.

Das Design des Ofens stellt sicher, dass die gesamte Charge Rotschlamm gleichmäßiger Wärme ausgesetzt wird, die für das gleichzeitige Fortschreiten der Reaktion in der gesamten Probe erforderlich ist.

Kontrollierte Verarbeitungsumgebung

Während die primäre Referenz die thermische Stabilität hervorhebt, ist die isolierte Natur eines Muffelofens ebenfalls von Vorteil.

Die feuerfeste Auskleidung schützt den Rotschlamm vor direktem Kontakt mit den Heizelementen.

Dies stellt sicher, dass die chemische Zusammensetzung des SRM rein bleibt und während der empfindlichen Röstphase nicht durch Verbrennungsprodukte oder Elementmaterialien kontaminiert wird.

Verständnis der Kompromisse

Energieverbrauch vs. Aktivierungsgrad

Der Betrieb bei 500–1000 °C erfordert einen erheblichen Energieaufwand.

Sie müssen die Energiekosten gegen den potenziellen Gewinn an Extraktionseffizienz abwägen.

Der Betrieb des Ofens am oberen Ende dieses Bereichs (nahe 1000 °C) gewährleistet eine vollständige Phasenumwandlung, erhöht jedoch die Betriebskosten erheblich.

Grenzen der Batch-Verarbeitung

Muffelöfen sind typischerweise Batch-Verarbeitungseinheiten.

Diese Konfiguration ist hervorragend für die präzise Steuerung von Verweilzeiten und Temperaturprofilen geeignet, kann jedoch im Vergleich zu kontinuierlichen Drehrohröfen die Durchsatzleistung einschränken.

Für industrielle Großanwendungen erfordert der Übergang von einem Labor-Muffelofen zu kontinuierlichen Geräten eine sorgfältige Kalibrierung, um das gleiche "stabile Wärmefeld" aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert Ihrer Rotschlamm-Vorbehandlung zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Extraktionsziele ab.

- Wenn Ihr Hauptaugenmerk auf der Aluminium-/Eisengewinnung liegt: Priorisieren Sie Temperaturen, die eine vollständige Umwandlung in SRM gewährleisten, da die "aktive" Phase der einzige Weg ist, eine hohe Laugungseffizienz sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Ermitteln Sie die Mindesttemperaturschwelle (innerhalb des Bereichs von 500–1000 °C), die eine ausreichende Dehydrierung ohne unnötige thermische Überhitzung erreicht.

Durch präzise Steuerung der Röstumgebung verwandeln Sie ein Abfallprodukt in eine wertvolle Ressource, die für eine effiziente chemische Verarbeitung bereit ist.

Zusammenfassungstabelle:

| Prozessschritt | Aktion | Ergebnis |

|---|---|---|

| Dehydrierung | Erhitzung auf 500 °C - 1000 °C | Entfernung von chemisch gebundenem Wasser |

| Phasenumwandlung | Mineralogische Umstrukturierung | Stabile Minerale werden in reaktive Phasen umgewandelt |

| Aktivierung | Sinterprozess | Herstellung von hochaktivem Sinterrotschlamm (SRM) |

| Metallrückgewinnung | Säurelaugung | Optimierte Extraktion von Al und Fe |

Maximieren Sie Ihre Rückgewinnungseffizienz mit KINTEK

Die Umwandlung von Rotschlamm von Abfall zu Ressource erfordert Präzision. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh- und Vakuumofensysteme, die darauf ausgelegt sind, die für die Mineralaktivierung unerlässlichen stabilen Wärmefelder aufrechtzuerhalten. Ob Sie Labortests oder kundenspezifische CVD-Systeme für einzigartige Materialanforderungen benötigen, unsere Hochtemperatur-Lösungen gewährleisten konsistente Ergebnisse für Ihre anspruchsvollsten Vorbehandlungsprozesse.

Bereit, Ihren thermischen Aktivierungs-Workflow zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Zhilei Zhen, Haotian Ma. A Novel Method of Synthesizing Polymeric Aluminum Ferric Sulfate Flocculant and Preparing Red Mud-Based Ceramsite. DOI: 10.3390/ma17061239

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Anwendungen von Muffelöfen? Unverzichtbar für die Hochtemperatur-Materialverarbeitung

- Wie warten Sie einen Muffelofen? Sichern Sie Langlebigkeit und Sicherheit mit bewährten Tipps

- Was sind die gängigen Anwendungen von Muffelöfen? Wesentlich für Materialanalyse, Wärmebehandlung und Synthese

- Welche Sicherheitsmaßnahmen sind im Umgang mit dem Muffelofen zu beachten? Wesentliche Protokolle für den sicheren Betrieb

- Was ist das richtige Verfahren zum Einbrennen eines neuen oder lange unbenutzten Muffelofens? Gewährleisten Sie Langlebigkeit und Sicherheit mit Experten-Tipps

- Welche Anwendungen hat ein Labor-Muffelofen bei der Biochar-Bewertung? Optimieren Sie Ihre Biomasseforschung

- Warum ist eine Hochtemperaturkalzinierung für NiFe2O4 notwendig? Optimierung der Spinellbildung mit industriellen Muffelöfen

- Wie trägt ein Labor-Muffelofen zur Bildung von Hoch-Entropie-Oxidpulvern bei? Synthese bei 350 °C