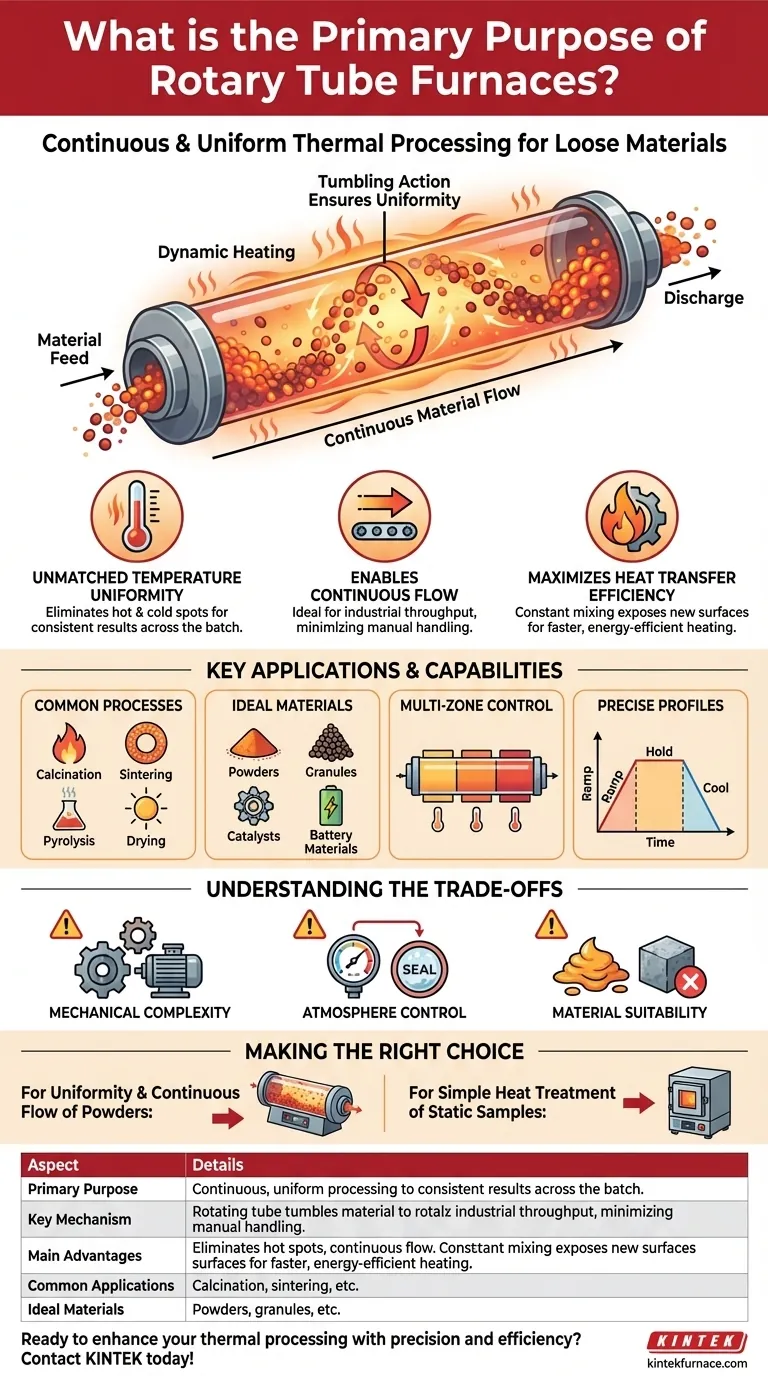

Im Kern besteht der Hauptzweck von Rotationsrohrofen in der kontinuierlichen und einheitlichen thermischen Verarbeitung von losen, frei fließenden Materialien wie Pulvern und Granulaten. Sie verwenden ein rotierendes zylindrisches Rohr, um das Material durchzumischen, wodurch jede Partikel gleichmäßig der Hitze ausgesetzt wird, um konsistente physikalische oder chemische Veränderungen zu bewirken.

Der entscheidende Vorteil eines Rotationsrohrofens liegt nicht nur im Erhitzen, sondern darin, *wie* er erhitzt. Die konstante Rotation ist der Schlüsselmechanismus, der eine überlegene Temperaturhomogenität und einen effizienten Wärmeübergang garantiert, eine Leistung, die bei statischen Heizmethoden für Schüttgüter schwer zu erreichen ist.

Wie Rotationsrohrofen eine überlegene Verarbeitung ermöglichen

Ein Rotationsrohrofen arbeitet nach dem Prinzip der indirekten, dynamischen Erwärmung. Diese Designentscheidung ist grundlegend für seine Wirksamkeit bei bestimmten Anwendungen.

Das Prinzip der dynamischen Erwärmung

Der Ofen erwärmt ein zylindrisches Rohr, das um seine Längsachse gedreht wird. Das zu verarbeitende Material wird in dieses Rohr gegeben.

Während sich das Rohr dreht, wird das Material im Inneren sanft durchgemischt. Diese ständige Bewegung stellt sicher, dass das Material nicht einfach am Boden liegt, sondern kontinuierlich gemischt und der heißen Innenfläche des Rohres ausgesetzt wird.

Gewährleistung einer unübertroffenen Temperaturhomogenität

In einem statischen Ofen können Pulver oder Granulate Inkonsistenzen bei der Erwärmung aufweisen. Das Material oben kann eine andere Temperatur haben als das Material, das unten mit der heißen Oberfläche in Kontakt ist.

Die Mischwirkung in einem Rotationsrohrofen löst dieses Problem. Sie eliminiert heiße und kalte Stellen und garantiert, dass die gesamte Materialcharge das gleiche Temperaturprofil erfährt.

Ermöglichung eines kontinuierlichen Materialflusses

Rotationsrohrofen sind für die kontinuierliche oder Großchargenverarbeitung ausgelegt. Material kann an einem Ende des geneigten, rotierenden Rohres zugeführt werden und wandert langsam zum anderen Ende, während es erhitzt wird.

Diese Fähigkeit ist ideal für Industrieanlagen, bei denen ein gleichbleibender Durchsatz an verarbeitetem Material erforderlich ist, wodurch die Notwendigkeit manueller Handhabung zwischen den Chargen minimiert wird.

Maximierung der Wärmeübertragungseffizienz

Die ständige Mischbewegung verbessert die Effizienz des Wärmeübergangs dramatisch. Jedes Mal, wenn ein Partikel durchgemischt wird, setzt es eine neue Oberfläche der Strahlungs- und Kontaktwärme von der Rohrwandoberfläche aus.

Dies führt zu kürzeren Verarbeitungszeiten und einem geringeren Energieverbrauch im Vergleich zur Erwärmung eines statischen Haufens desselben Materials.

Schlüsselanwendungen und Fähigkeiten

Die einzigartige Konstruktion von Rotationsrohrofen macht sie äußerst vielseitig für eine Reihe von thermischen Prozessen in Labor- und Industrieumgebungen.

Häufige thermische Prozesse

Diese Öfen eignen sich hervorragend für Prozesse, die eine präzise Temperaturregelung und -homogenität erfordern, wie z. B. Kalzinieren, Pyrolyse, Sintern, Trocknen und Materialsynthese.

Ideale Materialtypen

Ihre Hauptstärke liegt in der Verarbeitung jedes frei fließenden Feststoffs. Dazu gehören Metallpulver, Katalysatoren, Batteriematerialien, Keramiken und verschiedene Chemikalien.

Mehrzonen-Temperaturregelung

Viele fortschrittliche Modelle verfügen über mehrere, unabhängig gesteuerte Heizzonen entlang der Rohrlänge. Dies ermöglicht die Erstellung präziser Temperaturprofile, bei denen das Material in einem einzigen Durchgang aufgeheizt, gehalten und abgekühlt werden kann.

Abwägungen verstehen

Obwohl sie äußerst effektiv sind, bringt das Design eines Rotationsrohrofens bestimmte Aspekte mit sich, die ihn von einfacheren Ofentypen unterscheiden.

Mechanische Komplexität

Die primäre Abwägung ist die erhöhte mechanische Komplexität. Die rotierenden Dichtungen, der Antriebsmotor und das Stützsystem erfordern mehr Wartung als ein einfacher, statischer Rohr- oder Kastentherm.

Atmosphärenkontrolle

Die Aufrechterhaltung einer perfekt versiegelten, kontrollierten Atmosphäre (z. B. Inertgas) in einem rotierenden Rohr kann schwieriger sein als in einem statischen System. Die Dichtungen an beiden Enden des Rohres sind kritische Komponenten, die ordnungsgemäß gewartet werden müssen.

Materialeignung

Diese Öfen sind nicht geeignet für Materialien, die klebrig sind, schmelzen und das Rohr beschichten könnten, oder für einzelne, feste Objekte. Ihre Konstruktion ist ausschließlich für Materialien bestimmt, die frei durchmischen können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihrem Material und Ihrem Verarbeitungsziel ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Temperaturhomogenität für Pulver oder Granulate zu erreichen: Die dynamische Erwärmung eines Rotationsrohrofens ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen Prozess vom Labor bis zur kontinuierlichen Industrieproduktion zu skalieren: Die inhärente Konstruktion eines Rotationsrohrofens für den Materialfluss macht ihn zur idealen Plattform für die Skalierung.

- Wenn Ihr Hauptaugenmerk auf der einfachen Wärmebehandlung einer kleinen Anzahl statischer Proben oder fester Teile liegt: Ein Standard-Kastentherm oder ein statischer Rohr-Thermom ist eine direktere und kostengünstigere Lösung.

Letztendlich ist die Entscheidung für einen Rotationsrohrofen eine Entscheidung zugunsten von Prozesskonsistenz und Effizienz für Schüttgüter, die frei fließen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptzweck | Kontinuierliche, einheitliche thermische Verarbeitung loser, frei fließender Materialien wie Pulver und Granulate |

| Schlüsselmechanismus | Rotierendes Rohr mischt Material für gleichmäßige Hitzeexposition und überlegene Temperaturhomogenität |

| Hauptvorteile | Eliminiert heiße/kalte Stellen, ermöglicht kontinuierlichen Fluss, maximiert die Wärmeübertragungseffizienz |

| Häufige Anwendungen | Kalzinieren, Pyrolyse, Sintern, Trocknen, Materialsynthese |

| Ideale Materialien | Metallpulver, Katalysatoren, Batteriematerialien, Keramiken, Chemikalien |

| Abwägungen | Höhere mechanische Komplexität, erschwerte Atmosphärenkontrolle, nicht für klebrige oder feste Objekte geeignet |

Sind Sie bereit, Ihre thermische Verarbeitung mit Präzision und Effizienz zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Rotationsrohrofen, die für Labore und Industrien entwickelt wurden, die mit Pulvern und Granulaten arbeiten. Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – und gewährleisten einheitliche Erwärmung, kontinuierlichen Fluss und optimale Leistung. Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung