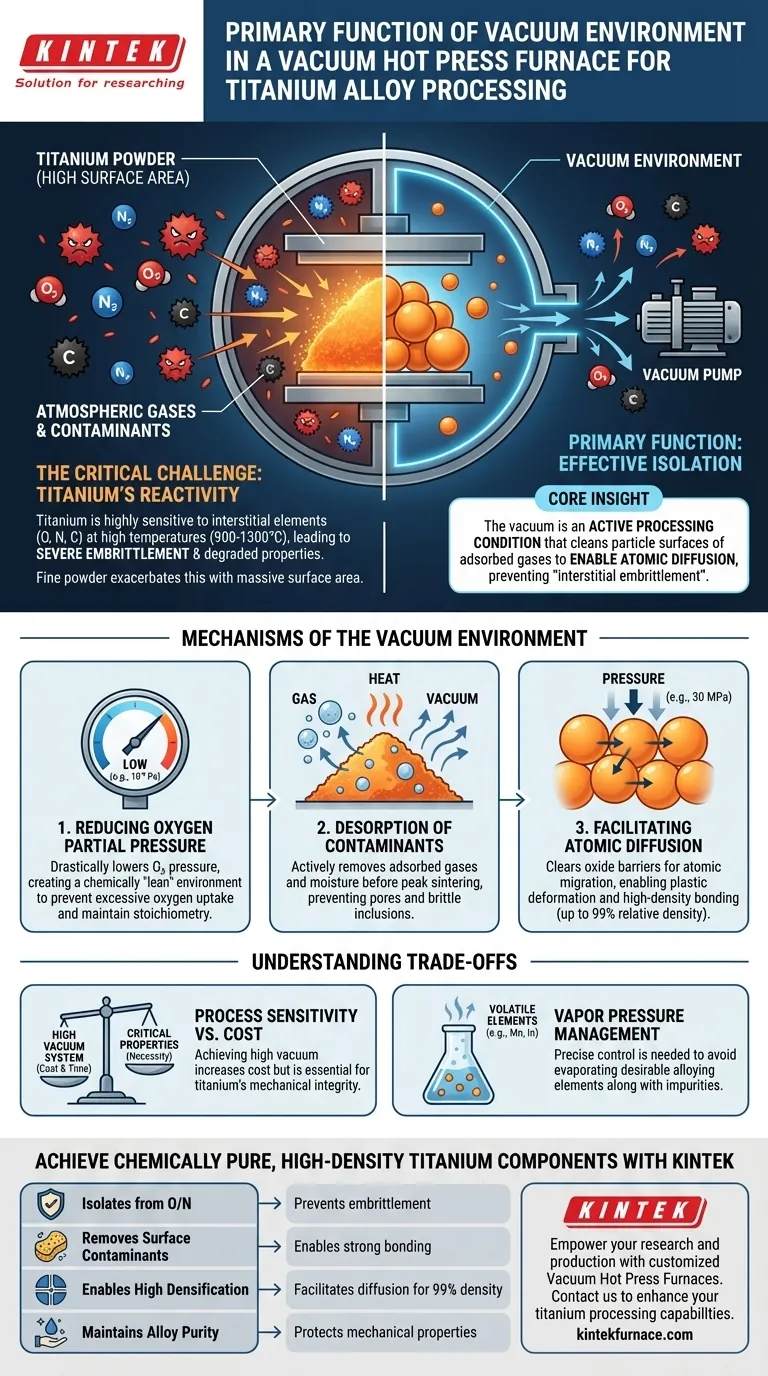

Die Hauptfunktion der Vakuumumgebung in einem Vakuum-Heißpress-Ofen besteht darin, chemisch reaktives Titan effektiv von atmosphärischen Gasen, insbesondere Sauerstoff, Stickstoff und Kohlenstoff, zu isolieren.

Da Titan und seine Legierungen bei erhöhten Temperaturen (z. B. 900–1300 °C) eine hohe chemische Aktivität aufweisen, wirken sie als "Getter" für Verunreinigungen. Das Vakuum reduziert den Partialdruck dieser Gase, um Oxidation, Nitridbildung und die Aufnahme von interstitiellen Elementen zu verhindern, die andernfalls zu schwerer Versprödung führen und die mechanischen Eigenschaften des Materials verschlechtern würden.

Kernpunkt: Das Vakuum ist nicht nur ein passiver Hohlraum; es ist ein aktiver Prozesszustand, der die Oberflächen von Partikeln von adsorbierten Gasen reinigt, um die atomare Diffusion zu ermöglichen. Ohne diese Hochvakuum-Isolation leidet Titan unter "interstitieller Versprödung", bei der mikroskopische Verunreinigungen die Duktilität und strukturelle Integrität der Legierung ruinieren, unabhängig vom angelegten Druck.

Die kritische Herausforderung: Reaktivität von Titan

Die Empfindlichkeit gegenüber interstitiellen Elementen

Titan ist einzigartig empfindlich gegenüber "interstitiellen Elementen"—kleinen Atomen wie Sauerstoff, Stickstoff und Kohlenstoff, die zwischen das Kristallgitter des Metalls passen.

Bei den hohen Temperaturen, die für das Sintern erforderlich sind (1150 °C bis 1250 °C), nimmt Titan diese Elemente schnell auf. Selbst Spurenmengen können zur Bildung spröder Verbindungen wie Oxide und Nitride führen, die die Duktilität und Ermüdungslebensdauer der fertigen Komponente drastisch reduzieren.

Der Faktor Oberflächenfläche

Diese Empfindlichkeit wird bei der Verarbeitung von Titanpulvern anstelle von massivem Material verschärft.

Feine Pulverpartikel haben eine riesige spezifische Oberfläche im Verhältnis zu ihrem Volumen. Dies bietet eine große Grenzfläche für Gasadsorption und Oxidation. Ohne Vakuum würde die Hitze diese Oberflächenoxide verdicken und verhindern, dass die Partikel effektiv miteinander verbunden werden.

Mechanismen der Vakuumumgebung

Reduzierung des Sauerstoffpartialdrucks

Die Vakuum-Heißpresse erzeugt eine Umgebung mit extrem niedrigem Druck (z. B. 10^-1 mbar bis 9,9x10^-5 Pa).

Durch die drastische Senkung des Sauerstoffpartialdrucks stellt der Ofen sicher, dass die Umgebung chemisch "mager" ist. Dies verhindert, dass Titan während der Heiz- und Haltephasen übermäßig Sauerstoff aufnimmt und erhält die chemische Stöchiometrie der Legierung.

Desorption von Verunreinigungen

Bevor das Material die Spitzensintertemperatur erreicht, dient das Vakuum dazu, das Rohmaterial zu "reinigen".

Es entfernt aktiv adsorbierte Gase und Feuchtigkeit von der Oberfläche der vorlegierten Pulver. Die Entfernung dieser flüchtigen Verunreinigungen ist eine Voraussetzung für qualitativ hochwertiges Sintern, da eingeschlossene Gase andernfalls Poren oder spröde Einschlüsse in der Metallmatrix erzeugen würden.

Ermöglichung der atomaren Diffusion

Damit eine Heißpresse funktioniert, müssen Atome über Partikelgrenzen wandern, um das Pulver zu einer festen Masse zu verschmelzen.

Oberflächenoxide wirken als Barriere für diese Diffusion. Durch die Verhinderung von Oxidation und die Entfernung von Oberflächenverunreinigungen "räumt das Vakuum die Hindernisse" für die atomare Migration aus dem Weg. Dies ermöglicht es der Hitze und dem axialen Druck (z. B. 30 MPa), plastische Verformung und metallurgische Bindung zu fördern, was zu relativen Dichten von bis zu 99 % führt.

Verständnis der Kompromisse

Prozesssensitivität vs. Ausrüstungsinvestition

Das Erreichen der genannten hohen Vakuumgrade (wie 9,9x10^-5 Pa) erfordert hochentwickelte Pumpsysteme und sorgfältige Dichtigkeit.

Dies erhöht die Investitionskosten und die Zykluszeit des Prozesses im Vergleich zum Sintern unter Inertgas. Für Titan ist dies jedoch selten ein optionaler Kompromiss; die Verschlechterung der mechanischen Eigenschaften in einer Nicht-Vakuumumgebung macht kostengünstigere Alternativen für kritische Anwendungen unrentabel.

Verwaltung des Dampfdrucks

Während das Vakuum unerwünschte Gase entfernt, müssen die Bediener den Dampfdruck bestimmter Legierungselemente berücksichtigen.

Bei komplexen Legierungen, die flüchtige Elemente enthalten (ähnlich wie Mangan oder Indium in anderen Systemen), besteht bei hohem Vakuum und hohen Temperaturen das Risiko, dass erwünschte Elemente zusammen mit den Verunreinigungen verdampfen. Eine präzise Steuerung des Vakuumgrads und der Aufheizrate ist erforderlich, um die Reinigung mit der Zusammensetzungsstabilität in Einklang zu bringen.

Die richtige Wahl für Ihr Ziel treffen

Der Vakuumgrad und die Prozessparameter sollten auf Ihre spezifischen Ergebnis-Anforderungen abgestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Duktilität liegt: Priorisieren Sie die höchstmöglichen Vakuumgrade (niedrigster Druck), um die Aufnahme von interstitiellem Sauerstoff zu minimieren, da dies der Hauptgrund für die Versprödung ist.

- Wenn Ihr Hauptaugenmerk auf hoher Dichte/Verschleißfestigkeit liegt: Konzentrieren Sie sich auf die Synergie zwischen Vakuum und Temperatur, um sicherzustellen, dass Oxidbarrieren entfernt werden, was die atomare Diffusion ermöglicht, die für eine Verdichtung von 99 % erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Legierungsreinheit liegt: Stellen Sie sicher, dass das Vakuumsystem für den Dauerbetrieb bei hohen Temperaturen ausgelegt ist, um eine Reoxidation oder Nitridbildung während der kritischen Haltephasen zu verhindern.

Die Vakuumumgebung ist der grundlegende Ermöglicher der Titanpulvermetallurgie und verwandelt ein hochreaktives Pulver in eine chemisch reine, strukturell solide und duktile Komponente.

Zusammenfassungstabelle:

| Funktion | Vorteil für Titanlegierung |

|---|---|

| Isolierung von Sauerstoff/Stickstoff | Verhindert Oxidation und Nitridbildung, die schwere Versprödung verursachen |

| Entfernung von Oberflächenverunreinigungen | Reinigt Pulveroberflächen und ermöglicht atomare Diffusion für starke Bindung |

| Ermöglicht hohe Verdichtung | Fördert plastische Verformung und Bindung unter Druck für bis zu 99 % Dichte |

| Aufrechterhaltung der Legierungsreinheit | Schützt die chemische Stöchiometrie und die mechanischen Eigenschaften der fertigen Komponente |

Erreichen Sie chemisch reine, hochdichte Titanbauteile mit KINTEK

Die Verarbeitung reaktiver Metalle wie Titan erfordert eine präzise Umgebungssteuerung, um Versprödung zu verhindern und die strukturelle Integrität zu gewährleisten. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Vakuum-Heißpress-Öfen und andere Hochtemperatur-Laborsysteme, die alle für Ihre einzigartigen Materialverarbeitungsanforderungen anpassbar sind.

Lassen Sie unsere Lösungen Ihre Forschung und Produktion stärken:

- Verhindern Sie interstitielle Versprödung: Unsere Vakuumsysteme schaffen die hochreine Umgebung, die für duktile Titanlegierungen erforderlich ist.

- Erzielen Sie überlegene Verdichtung: Optimieren Sie die Sinterparameter für maximale Dichte und Leistung.

- Anpassung für Ihre Anwendung: Ob Ihr Fokus auf maximaler Duktilität, Verschleißfestigkeit oder Legierungsreinheit liegt, wir können einen Ofen nach Ihren genauen Spezifikationen anpassen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK Vakuum-Heißpress-Ofen Ihre Titanverarbeitungsfähigkeiten verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen