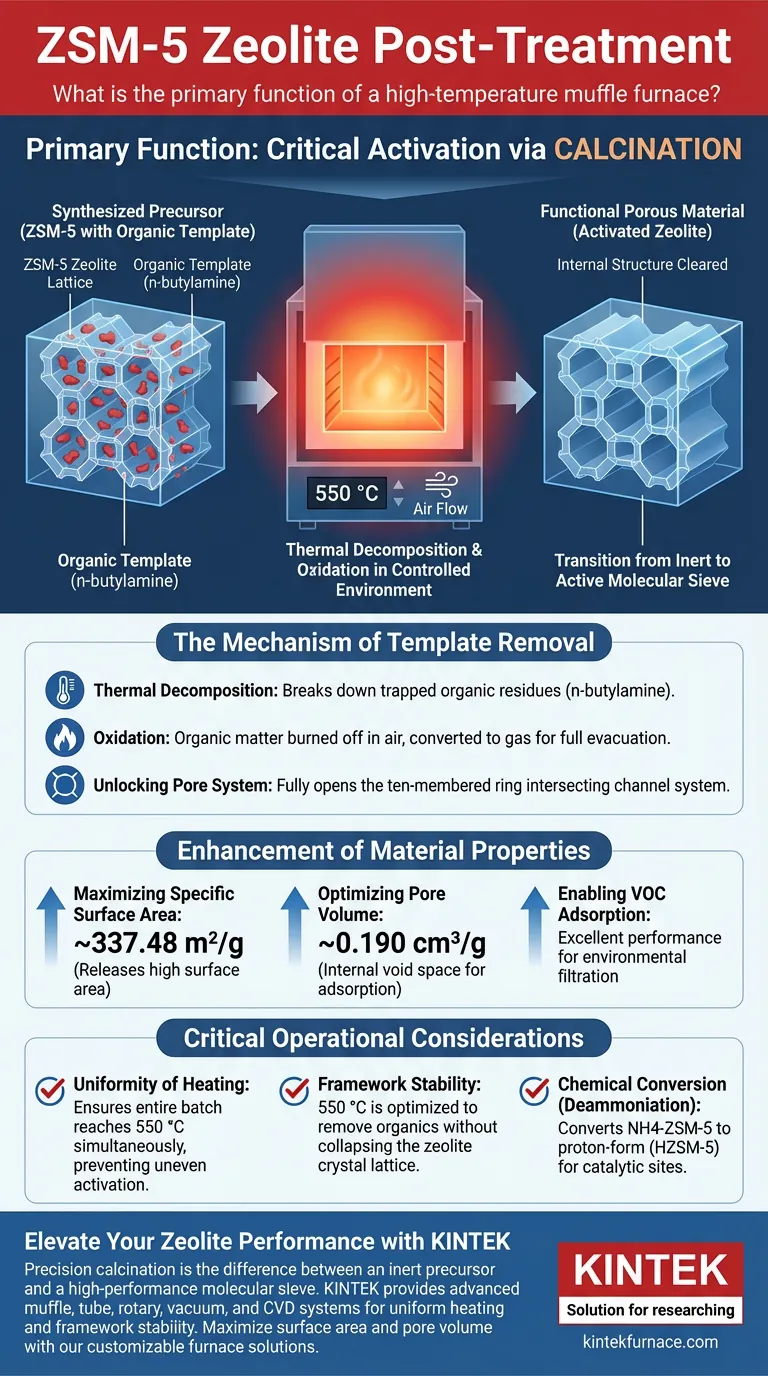

Die Hauptfunktion beinhaltet einen entscheidenden Aktivierungsschritt, der als Kalzinierung bekannt ist. Bei der Nachbehandlung von ZSM-5-Zeolith wird ein Hochtemperatur-Muffelofen, der bei 550 °C arbeitet, verwendet, um das organische Templatmittel (n-Butylamin) vollständig zu zersetzen und zu oxidieren. Dieser thermische Prozess ist der entscheidende Schritt, der die innere Struktur des Zeoliths freimacht und ihn von einem synthetisierten Vorläufer in ein funktionelles poröses Material umwandelt.

Der Muffelofen erleichtert den Übergang von einem inerten Feststoff zu einem aktiven Molekularsieb durch die Entfernung porenblockierender Mittel. Dieser Prozess öffnet das zehn-gliedrige Ringkanalsystem des Zeoliths und erschließt die hohe Oberfläche und das Porenvolumen, die für Hochleistungsanwendungen wie die VOC-Adsorption erforderlich sind.

Der Mechanismus der Templatentfernung

Thermische Zersetzung

Der Syntheseprozess von ZSM-5 hinterlässt typischerweise organische Rückstände, insbesondere n-Butylamin, die im Kristallgitter eingeschlossen sind. Der Muffelofen liefert die erforderliche anhaltende thermische Energie, um diese organischen Moleküle abzubauen.

Oxidation in einer kontrollierten Umgebung

Über einfaches Erhitzen hinaus fungiert der Ofen als Oxidationskammer. Bei 550 °C verbrennt das organische Templat in Gegenwart von Luft. Dies stellt sicher, dass die organische Substanz in Gase umgewandelt und vollständig aus dem Material evakuiert wird.

Freilegung des Porensystems

Die Entfernung des Templats ist nicht nur ein Reinigungsschritt; es ist eine strukturelle Freilegung. Dieser Prozess öffnet vollständig das zehn-gliedrige, sich kreuzende Kanalsystem des ZSM-5-Zeoliths. Ohne diesen Schritt bleiben die Poren besetzt und für andere Moleküle physisch unzugänglich.

Verbesserung der Materialeigenschaften

Maximierung der spezifischen Oberfläche

Sobald die Poren freigelegt sind, weist das Material einen dramatischen Anstieg der verfügbaren Oberfläche auf. Der Kalzinierungsprozess setzt eine hohe spezifische Oberfläche frei, die bis zu 337,48 m²/g erreicht.

Optimierung des Porenvolumens

Die effektive Entfernung des Templats korreliert direkt mit dem inneren Hohlraum, der für die Adsorption zur Verfügung steht. Die Nachbehandlung führt zu einem signifikanten Porenvolumen von etwa 0,190 cm³/g, was für die Kapazität des Materials zur Aufnahme von Zielmolekülen entscheidend ist.

Ermöglichung der VOC-Adsorption

Die Kombination aus hoher Oberfläche und zugänglichem Porenvolumen bestimmt direkt die Leistung des Zeoliths. Diese Aktivierung verleiht dem ZSM-5 eine ausgezeichnete Adsorptionsleistung für flüchtige organische Verbindungen (VOCs), was es für Umweltfiltrationsanwendungen geeignet macht.

Wichtige betriebliche Überlegungen

Gleichmäßigkeit der Erwärmung

Ein wesentlicher Vorteil der Verwendung eines Muffelofens gegenüber anderen Heizmethoden ist die Fähigkeit, ein gleichmäßiges Wärmefeld zu erzeugen. Die feuerfeste Auskleidung schützt die Probe vor direktem Kontakt mit den Heizelementen und stellt sicher, dass die gesamte Charge gleichzeitig 550 °C erreicht. Dies verhindert eine ungleichmäßige Aktivierung oder lokale Strukturschäden.

Stabilität des Gerüsts

Während das Ziel die Entfernung von organischen Stoffen ist, muss der Prozess die kristalline Struktur des Zeoliths erhalten. Die Betriebstemperatur von 550 °C wird sorgfältig so gewählt, dass sie hoch genug ist, um das n-Butylamin zu oxidieren, aber niedrig genug, um die Stabilität des Zeolithgerüsts zu erhalten und sicherzustellen, dass das Kristallgitter nicht kollabiert.

Chemische Umwandlung (Deammoniierung)

In Fällen, in denen der Vorläufer in der Ammoniumform (NH4-ZSM-5) vorliegt, erfüllt diese Hochtemperaturbehandlung eine doppelte Funktion. Neben der Entfernung organischer Stoffe wandelt sie das Material durch Deammoniierung in die Protonenform (HZSM-5) um. Dieser Schritt erzeugt die für katalytische Anwendungen wie die Gasölspaltung erforderlichen Brønsted-Säurezentren.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihrer ZSM-5-Nachbehandlung zu maximieren, passen Sie Ihren Fokus an die Endanwendung an:

- Wenn Ihr Hauptaugenmerk auf Adsorption (VOCs) liegt: Priorisieren Sie die vollständige Oxidation des n-Butylamin-Templats, um die spezifische Oberfläche (Ziel ~337 m²/g) und die Porenerreichbarkeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Katalyse liegt: Stellen Sie sicher, dass das Temperaturprofil ausreicht, um die Deammoniierung zu erleichtern und den Zeolith in seine aktive protonische Form (HZSM-5) umzuwandeln, während das Gerüst stabilisiert wird.

Letztendlich ist der Hochtemperatur-Muffelofen das Werkzeug, das den Zeolith operationalisiert und potenzielle strukturelle Eigenschaften in tatsächliche Leistungsfähigkeiten umwandelt.

Zusammenfassungstabelle:

| Prozessschritt | Mechanismus | Wichtigstes Ergebnis |

|---|---|---|

| Kalzinierung | Wärmebehandlung bei 550°C | Zersetzt organisches Templat (n-Butylamin) |

| Oxidation | Kontrolliertes Erhitzen an Luft | Wandelt organische Substanz in Gas zur vollständigen Entfernung um |

| Aktivierung | Freilegung von 10-gliedrigen Ringen | Erreicht hohe Oberfläche (~337,48 m²/g) |

| Deammoniierung | Umwandlung in H-Form | Erzeugt Brønsted-Säurezentren für katalytische Nutzung |

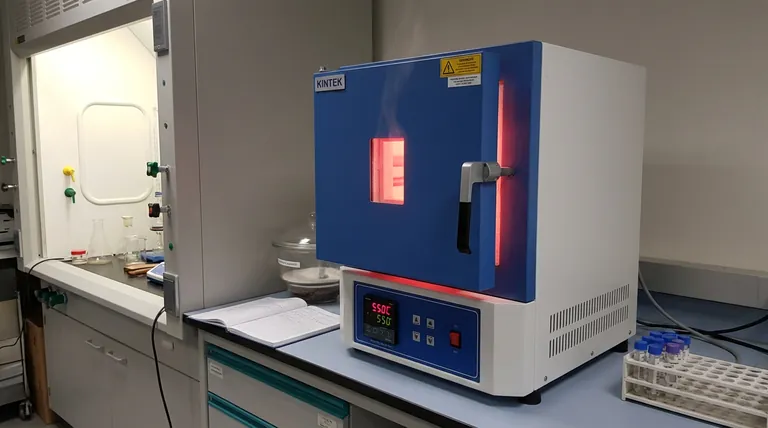

Steigern Sie Ihre Zeolithleistung mit KINTEK

Präzise Kalzinierung ist der Unterschied zwischen einem inerten Vorläufer und einem Hochleistungs-Molekularsieb. KINTEK liefert die fortschrittlichen Hochtemperatur-Muffelöfen, die für gleichmäßiges Erhitzen und stabile Gerüstaktivierung für Ihre ZSM-5-Zeolithanwendungen erforderlich sind.

Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Labor- oder Industrieanforderungen anpassbar sind. Ob Sie die VOC-Adsorption optimieren oder das katalytische Cracken verfeinern, unsere Öfen liefern die thermische Genauigkeit, die Ihre Forschung erfordert.

Bereit, die Oberfläche und das Porenvolumen Ihres Materials zu maximieren?

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Zhenhua Sun, Zhaohui Huang. A Hydrothermal Synthesis Process of ZSM-5 Zeolite for VOCs Adsorption Using Desilication Solution. DOI: 10.3390/separations11020039

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die wichtigsten Spezifikationen eines typischen Muffelofens? Ein wesentlicher Leitfaden für die Effizienz im Labor

- Was sind die Hauptvorteile der Verwendung eines Muffelofens? Erzielen Sie präzises, kontaminationsfreies Erhitzen für Ihr Labor

- Warum wird ein Hochtemperatur-Muffelofen benötigt, um Dolomit in eine aktive Katalysatorphase umzuwandeln? Aktivität freisetzen

- Was ist der Unterschied zwischen einem Muffelofen und einem Retortenofen? Wählen Sie den richtigen ofen mit kontrollierter Atmosphäre

- Warum sind Muffelöfen für Arbeiten bei niedrigen Temperaturen nicht geeignet? Entdecken Sie die Physik hinter der Ineffizienz

- Wie werden Kastenwiderstandsöfen bei der Herstellung elektronischer Komponenten eingesetzt? Unerlässlich für die präzise thermische Bearbeitung

- Wie tragen Muffelöfen zur Energieeffizienz bei? Entdecken Sie fortschrittliches Wärmemanagement für Labore

- Wie trägt ein Labor-Muffelofen zur elektrischen Polarisierung von PVDF-Sensoren bei? Optimierung der Aktivierung