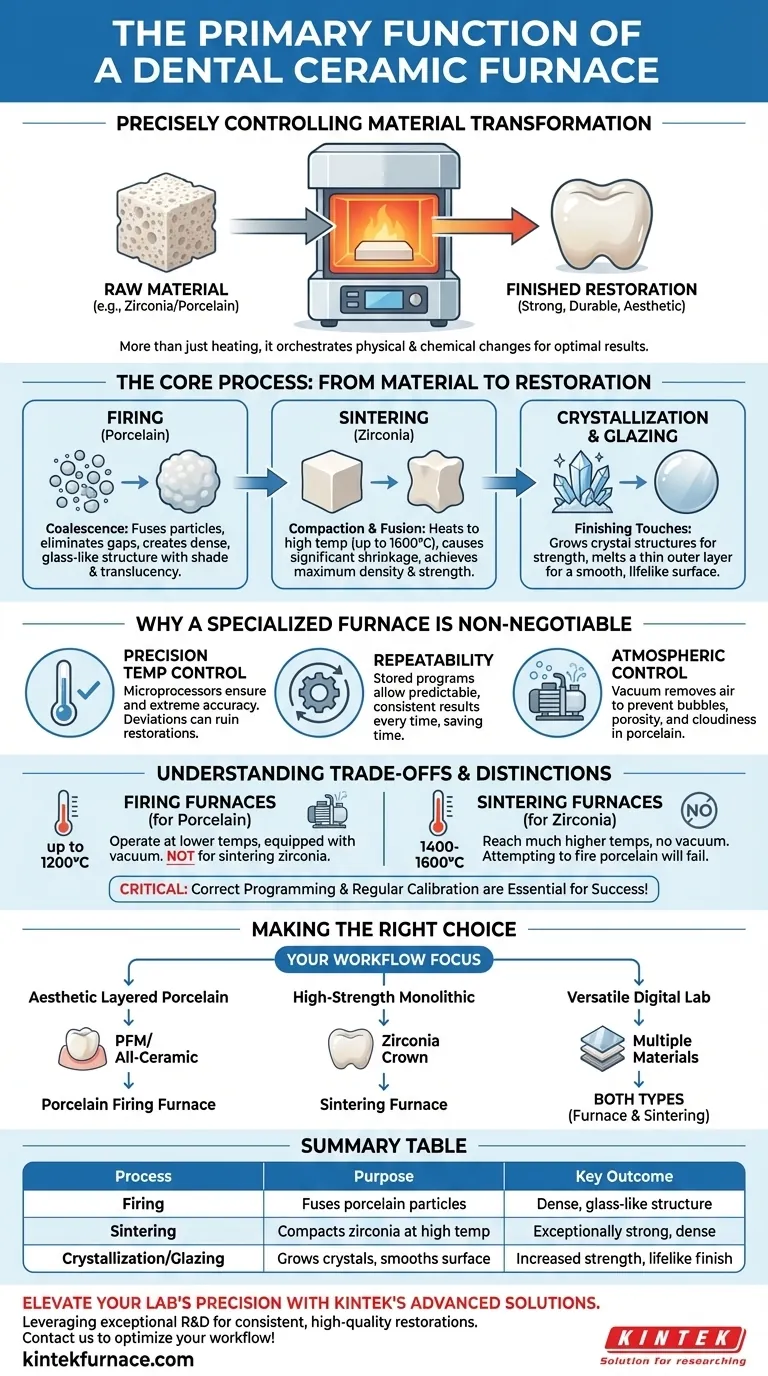

Im Kern ist ein zahntechnischer Keramikofen ein spezialisierter Hochtemperaturofen, der verwendet wird, um rohe oder teilweise verarbeitete Keramikmaterialien in starke, dauerhafte und ästhetisch ansprechende Zahnrestaurationen umzuwandeln. Er führt hochspezifische Heizzyklen durch, um physikalische und chemische Veränderungen in Materialien wie Porzellan und Zirkonoxid auszulösen, die sie in fertige Kronen, Brücken oder Veneers verwandeln.

Die entscheidende Funktion eines Dentalofens ist nicht nur das Erhitzen, sondern die präzise Steuerung der Materialtransformation. Es ist ein Präzisionsinstrument, das sicherstellt, dass jede Restauration ihre vorgesehene Festigkeit, Passform und ihr Aussehen durch Prozesse wie Brennen, Sintern und Kristallisation erreicht.

Der Kernprozess: Vom Material zur Restauration

Ein Ofen "backt" Keramik nicht nur; er orchestriert eine komplexe Abfolge von Ereignissen auf mikroskopischer Ebene. Der spezifische Prozess hängt vom verwendeten Material ab.

Brennen: Eine feste Struktur schaffen

Das Brennen ist der klassische Prozess, der für zahntechnisches Porzellan verwendet wird. Es beinhaltet das Erhitzen von Keramikpulverschichten, die auf eine Kernstruktur aufgetragen wurden.

Wenn die Temperatur steigt, verschmelzen die einzelnen Porzellanpartikel miteinander, ein Prozess, der als Koaleszenz bezeichnet wird. Dies eliminiert die Lücken zwischen den Partikeln und erzeugt eine dichte, feste, glasartige Struktur mit dem gewünschten Farbton und der gewünschten Transluzenz.

Sintern: Maximale Dichte erreichen

Das Sintern wird hauptsächlich für hochfeste Keramiken wie Zirkonoxid verwendet, die oft in einem weichen, übergroßen Zustand mithilfe der CAD/CAM-Technologie gefräst werden.

Der Ofen erhitzt die vorgeformte Restauration auf extrem hohe Temperaturen (bis zu 1600 °C). Dies führt dazu, dass das Material erheblich schrumpft, sich verdichtet und zu einem endgültigen, außergewöhnlich dichten und starken Zustand verschmilzt. Dieser Schritt verleiht Zirkonoxid seine bekannte Haltbarkeit.

Kristallisation & Glasieren: Der letzte Schliff

Einige moderne Glaskeramiken erfordern einen letzten Heizzyklus zur Kristallisation. Dieser Prozess lässt spezifische Kristallstrukturen innerhalb des Materials wachsen, was seine Festigkeit dramatisch erhöht und seine endgültigen, natürlich aussehenden optischen Eigenschaften erreicht.

Nahezu alle Restaurationen erhalten eine abschließende Glasurbrand. Dies ist ein schneller Zyklus bei einer bestimmten Temperatur, der eine dünne Außenschicht schmilzt und eine glatte, fleckenresistente und lebensechte Oberfläche erzeugt.

Warum ein spezialisierter Ofen unverzichtbar ist

Sie können einen Standardofen nicht durch einen Dentalofen ersetzen. Die Qualität und Sicherheit einer fertigen Restauration hängt vollständig von den spezialisierten Fähigkeiten des Ofens ab.

Präzise Temperaturregelung

Jede Dentalkeramik hat ein einzigartiges, vom Hersteller vorgegebenes Heizprogramm. Eine Abweichung von nur wenigen Grad kann eine Restauration ruinieren und Risse, Verfärbungen oder eine schlechte Passform verursachen.

Dentalöfen verwenden hochentwickelte Mikroprozessoren, um diese mehrstufigen Programme mit extremer Genauigkeit auszuführen und die Rate des Temperaturanstiegs, die Haltezeiten und die Abkühlung zu steuern.

Reproduzierbarkeit und Konsistenz

Ein Dentallabor muss jedes Mal das gleiche hochwertige Ergebnis liefern. Moderne Öfen speichern Dutzende von Programmen, die es Technikern ermöglichen, mit einem Knopfdruck vorhersehbare Ergebnisse zu erzielen.

Diese Konsistenz spart erhebliche Zeit und Kosten, indem sie die Notwendigkeit von Anpassungen oder Nacharbeiten, die durch Brennfehler verursacht werden, eliminiert.

Atmosphärenkontrolle

Viele Porzellanbrennprozesse erfordern ein Vakuum. Die Vakuumpumpe des Ofens entfernt während des Erhitzens Luft aus der Kammer.

Dies verhindert, dass Sauerstoff eingeschlossen wird, was sonst Blasen, Porosität und ein trübes Aussehen der fertigen Porzellanrestauration verursachen würde.

Die Kompromisse und Unterschiede verstehen

Nicht alle Öfen sind gleich. Die Verwendung des falschen Ofentyps für ein bestimmtes Material ist ein garantierter Weg zum Scheitern.

Brennöfen vs. Sinteröfen

Diese beiden Ofentypen sind nicht austauschbar. Ein Porzellanbrennofen arbeitet typischerweise bis zu 1200 °C und ist mit einer Vakuumpumpe ausgestattet.

Ein Zirkonoxid-Sinterofen muss viel höhere Temperaturen erreichen (oft 1400 °C bis 1600 °C), benötigt aber kein Vakuum. Der Versuch, Zirkonoxid in einem Porzellanofen zu sintern, würde die erforderliche Dichte und Festigkeit nicht erreichen.

Die Bedeutung der korrekten Programmierung

Die häufigste Falle ist die Verwendung des falschen Programms für eine bestimmte Keramik. Techniker müssen das verwendete Material präzise mit dem vom Hersteller empfohlenen Brenn- oder Sinterplan abgleichen, der in den Ofen geladen ist.

Wartung und Kalibrierung

Um die Präzision zu gewährleisten, müssen Öfen regelmäßig kalibriert werden. Im Laufe der Zeit kann der Temperatursensor (Thermoelement) verschleißen, wodurch die tatsächliche Temperatur von der angezeigten Temperatur abweicht.

Ohne regelmäßige Kalibrierung würde ein Labor allmählich inkonsistente und fehlerhafte Restaurationen produzieren, was zu kostspieligen Nacharbeiten und einem Vertrauensverlust bei den Klinikern führen würde.

Die richtige Wahl für Ihren Arbeitsablauf treffen

Der Typ des Ofens, den Sie benötigen, hängt vollständig von den Materialien ab, mit denen Sie arbeiten.

- Wenn Ihr Hauptaugenmerk auf ästhetisch geschichtetem Porzellan liegt (Metallkeramik oder Vollkeramik): Ihr Hauptbedarf ist ein Porzellanbrennofen mit präziser Temperaturführung und hervorragender Vakuumkontrolle.

- Wenn Ihr Hauptaugenmerk auf hochfesten monolithischen Restaurationen liegt: Ihr unverzichtbares Werkzeug ist ein Hochtemperatur-Sinterofen, der die erforderlichen Temperaturen für Zirkonoxid erreichen kann.

- Wenn Sie ein vielseitiges digitales Labor betreiben: Sie werden fast sicherlich beide Ofentypen benötigen, um die gesamte Palette moderner CAD/CAM-Materialien von Glaskeramik bis Zirkonoxid zu verarbeiten.

Letztendlich ist der Dentalofen der Eckpfeiler der Qualitätskontrolle bei der Herstellung indirekter Zahnrestaurationen.

Zusammenfassungstabelle:

| Prozess | Zweck | Schlüsselergebnis |

|---|---|---|

| Brennen | Verschmelzen von Porzellanpartikeln | Dichte, glasartige Struktur mit Farbton und Transluzenz |

| Sintern | Verdichten von Zirkonoxid bei hohen Temperaturen | Außergewöhnlich starke, dichte Restauration |

| Kristallisation & Glasieren | Züchten von Kristallen und Glätten der Oberfläche | Erhöhte Festigkeit und lebensechtes Finish |

Steigern Sie die Präzision und Effizienz Ihres Dentallabors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK. Dank außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir eine vielfältige Produktpalette – darunter Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme – speziell für Dentalkeramiken wie Porzellan und Zirkonoxid. Unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und konsistente, hochwertige Restaurationen liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Arbeitsablauf optimieren und Ihre Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor