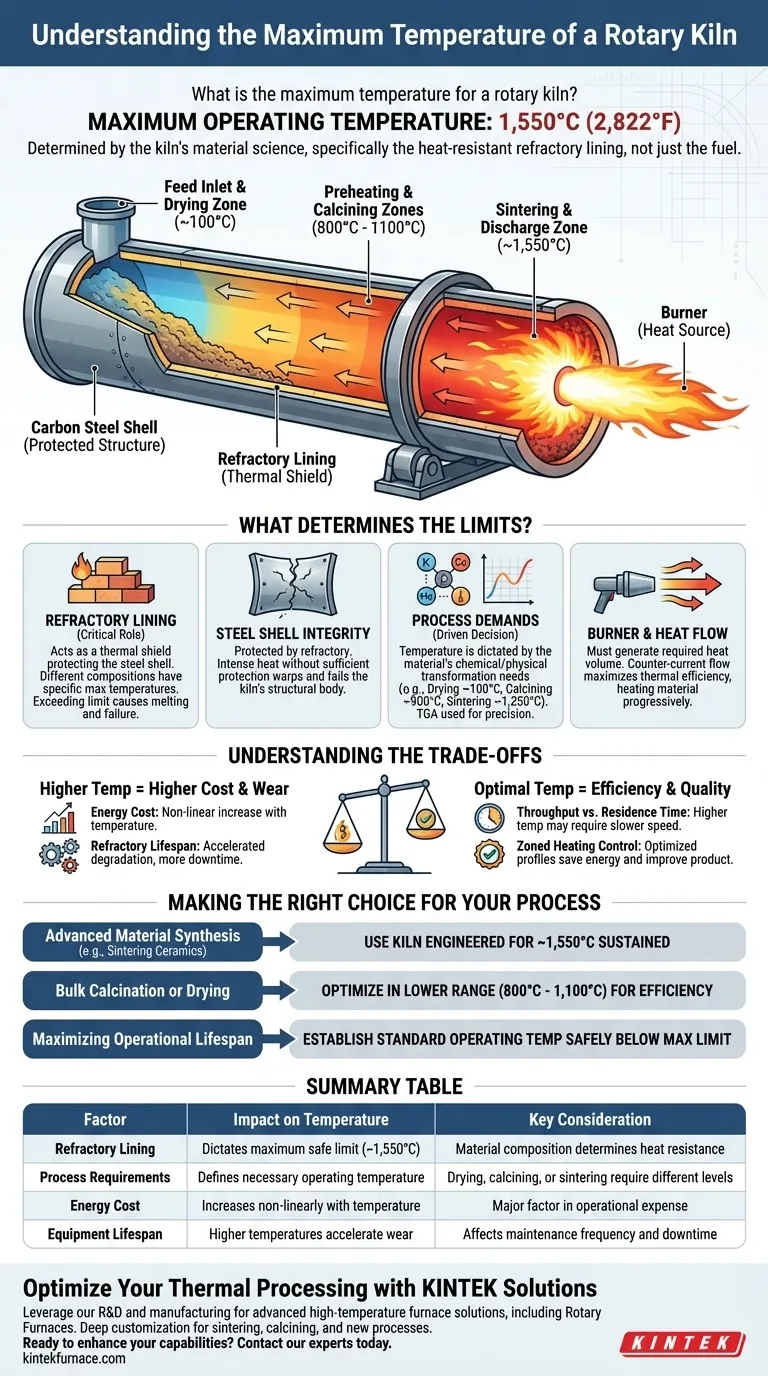

Die maximale Betriebstemperatur für einen hochleistungsfähigen, direkt beheizten industriellen Drehrohrofen beträgt typischerweise 1.550 °C (2.822 °F). Diese Obergrenze wird nicht durch den Brennstoff oder den Brenner bestimmt, sondern durch die Materialwissenschaft der Ofenkonstruktion, insbesondere durch die hitzebeständige Feuerfestauskleidung, die das Stahlgehäuse vor katastrophalem Versagen schützt.

Die wichtigste Erkenntnis ist, dass die maximale Temperatur eines Ofens eine grundlegende Konstruktionsbeschränkung ist, die durch seine Feuerfestmaterialien vorgegeben wird. Obwohl ein Ofen für 1.550 °C ausgelegt sein mag, ist die optimale Betriebstemperatur fast immer niedriger und wird stattdessen durch die spezifischen thermischen Anforderungen des Prozesses und den wirtschaftlichen Kompromiss zwischen Wärme und Betriebskosten bestimmt.

Was bestimmt die maximale Temperatur eines Ofens?

Die theoretische Maximaltemperatur ist eine technische Grenze. Die praktische Betriebstemperatur ist eine prozessgesteuerte Entscheidung. Mehrere Kernfaktoren wirken zusammen, um diese Grenzen zu definieren.

Die kritische Rolle der Feuerfestauskleidung

Das Innere des Ofens ist mit Ziegeln oder feuerfestem Gussmaterial ausgekleidet. Diese Auskleidung ist der wichtigste Faktor, der die Temperaturbewertung des Ofens bestimmt. Sie fungiert als thermischer Schild und schützt das äußere Stahlgehäuse.

Verschiedene feuerfeste Zusammensetzungen (z. B. hochtonerdehaltig, Magnesia-Chrom) haben unterschiedliche maximale Einsatztemperaturen. Wenn ein Ofen über die Temperaturgrenze seines spezifischen Feuerfestmaterials hinaus betrieben wird, schmilzt oder zerfällt die Auskleidung, was zu sofortigen und schweren Schäden führt.

Die Integrität des Stahlgehäuses

Die Feuerfestauskleidung schützt das Kohlenstoffstahlgehäuse, das den Ofenkörper bildet. Wenn die Feuerfestauskleidung versagt oder unzureichend ist, führt die intensive Hitze dazu, dass sich das Stahlgehäuse verzieht, seine strukturelle Integrität verliert und letztendlich versagt. Das gesamte System ist darauf ausgelegt, dieses Gehäuse auf einer sicheren Temperatur zu halten.

Die Anforderungen des Prozesses

Der Prozess selbst diktiert die notwendige Temperatur. Sie verwenden nur die Wärme, die für die chemische oder physikalische Umwandlung des Materials im Inneren erforderlich ist.

Zum Beispiel erfordert das Trocknen von freiem Wasser nur Temperaturen um 100 °C. Das Kalzinieren von Kalkstein zur Herstellung von Kalk erfordert etwa 900 °C. Das Sintern bestimmter fortschrittlicher Keramiken kann den Ofen näher an seine Grenze von 1.550 °C bringen. Techniken wie die Thermische Gravimetrische Analyse (TGA) werden verwendet, um die Temperaturen, bei denen diese Reaktionen auftreten, präzise zu identifizieren.

Der Brenner und der Wärmestrom

Der am Austragsende befindliche Brenner muss in der Lage sein, die erforderliche Wärmemenge zu erzeugen. Für maximale thermische Effizienz verwenden die meisten Öfen einen Gegenstrom, bei dem die heißen Gase vom Brenner gegen den Materialfluss, der den Hang hinuntergleitet, durch den Ofen strömen. Dies gewährleistet, dass das Material beim Bewegen zur heißesten Zone progressiv erwärmt wird.

Die Kompromisse verstehen

Der Betrieb eines Ofens ist ein ständiges Gleichgewicht zwischen Leistung, Kosten und Langlebigkeit. Der Betrieb bei der absoluten Maximaltemperatur ist selten die effektivste Strategie.

Energiekosten vs. Temperatur

Das Erreichen und Aufrechterhalten höherer Temperaturen erfordert einen nichtlinearen Anstieg des Energieverbrauchs. Die Brennstoffkosten für den Betrieb eines Ofens bei 1.500 °C sind dramatisch höher als bei 1.000 °C. Dies ist oft der primäre limitierende Faktor aus geschäftlicher Sicht.

Lebensdauer der Feuerfestauskleidung und Wartung

Ein konstanter Betrieb nahe der maximalen Nenntemperatur beschleunigt den Verschleiß und die Degradation der Feuerfestauskleidung erheblich. Dies führt zu häufigeren und kostspieligeren Ausfallzeiten für Inspektion und Neuauskleidung, was sich direkt auf die Produktionskapazität auswirkt.

Durchsatz vs. Verweilzeit

Um sicherzustellen, dass das Material im Ofen gleichmäßig auf eine Zieltemperatur erhitzt wird, muss es eine bestimmte Dauer im Ofen verbleiben, die als Verweilzeit bekannt ist. Das Streben nach einer höheren Temperatur kann eine Verlangsamung der Materialzufuhr oder der Drehgeschwindigkeit des Ofens erfordern, um das gewünschte Ergebnis zu erzielen, was möglicherweise den Gesamtdurchsatz verringert.

Zonierte Heizungssteuerung

Moderne Öfen sind keine Einzelgefäße mit einer einzigen Temperatur. Sie sind in verschiedene Zonen unterteilt – typischerweise Trocknung, Vorwärmung, Kalzinierung und Kühlung – jede mit separat steuerbaren Temperatureinstellungen. Dies ermöglicht ein optimiertes Temperaturprofil, das Wärme effizient nur dort und dann anwendet, wo und wann sie benötigt wird, wodurch Energie gespart und die Produktqualität verbessert wird.

Die richtige Wahl für Ihren Prozess treffen

Ihre Zieltemperatur sollte durch Ihr Endziel bestimmt werden, nicht durch die maximale technische Nennleistung des Ofens.

- Wenn Ihr Hauptaugenmerk auf der Synthese fortschrittlicher Materialien (z. B. Sintern technischer Keramiken) liegt: Sie müssen einen Ofen verwenden, der speziell mit Premium-Feuerfestmaterialien konstruiert wurde, die für den Dauerbetrieb nahe der 1.550 °C-Grenze ausgelegt sind.

- Wenn Ihr Hauptaugenmerk auf der Massenkalzinierung oder Trocknung liegt: Der Betrieb in einem niedrigeren, optimierten Temperaturbereich (z. B. 800 °C - 1.100 °C) liefert die erforderliche Umwandlung und reduziert gleichzeitig drastisch die Energiekosten und den mechanischen Verschleiß.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebslebensdauer liegt: Legen Sie eine Standardbetriebstemperatur fest, die sicher unter dem absoluten Maximum des Ofens liegt, um die thermische Belastung der Feuerfestauskleidung und mechanischer Komponenten wie Laufringe und Tragrollen zu reduzieren.

Letztendlich ist die richtige Betriebstemperatur diejenige, die Ihr spezifisches Prozessziel am effizientesten und wirtschaftlichsten erreicht.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Temperatur | Wichtige Überlegung |

|---|---|---|

| Feuerfestauskleidung | Bestimmt die maximale sichere Grenze (z. B. ~1.550 °C) | Materialzusammensetzung bestimmt die Hitzebeständigkeit |

| Prozessanforderungen | Definiert die notwendige Betriebstemperatur | Trocknen, Kalzinieren oder Sintern erfordern unterschiedliche Wärmemengen |

| Energiekosten | Steigt nichtlinear mit der Temperatur | Wichtiger Faktor bei den Betriebskosten |

| Lebensdauer der Ausrüstung | Höhere Temperaturen beschleunigen den Verschleiß von Auskleidungen und Gehäuse | Beeinflusst die Wartungshäufigkeit und Ausfallzeiten |

Optimieren Sie Ihre thermische Verarbeitung mit KINTEK Solutions

Die Wahl der richtigen Betriebstemperatur ist entscheidend für Ihre Prozesseffizienz, Produktqualität und Ihr Geschäftsergebnis. Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Drehrohröfen, anzubieten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind.

Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen thermischen Anforderungen präzise erfüllen können, egal ob Sie fortschrittliche Keramiken sintern, Materialien kalzinieren oder neue Prozesse entwickeln.

Bereit, die Fähigkeiten Ihres Labors oder Ihrer Produktionslinie zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere zuverlässigen und effizienten Heizlösungen Ihren Erfolg fördern können.

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Muffelofen mit Bodenanhebung

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit