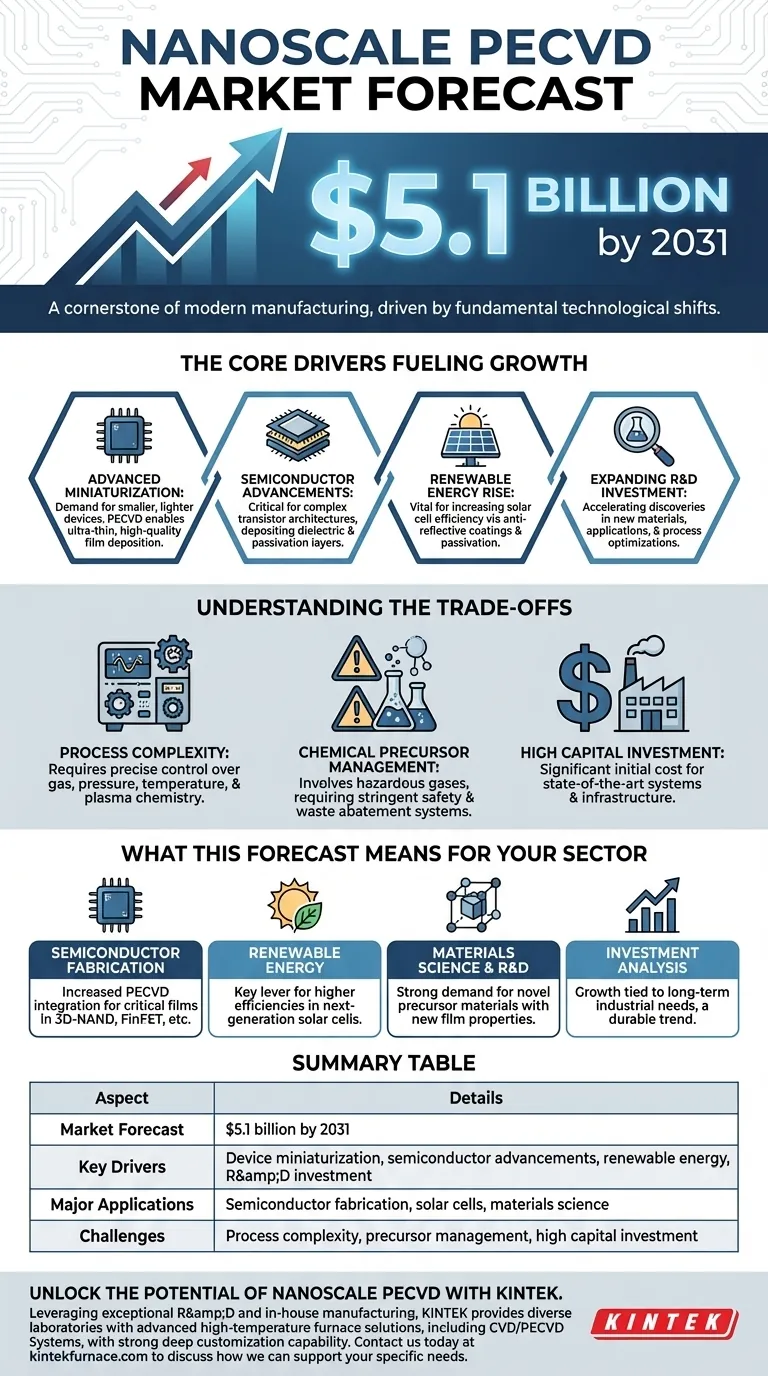

Die Marktprognose für nanoskaliges PECVD deutet auf eine deutliche Expansion hin, mit Projektionen, die den Markt bis 2031 auf 5,1 Milliarden US-Dollar anwachsen sehen. Dieses Wachstum ist nicht spekulativ; es wurzelt fest in fundamentalen technologischen Verschiebungen in wichtigen globalen Industrien, einschließlich des unaufhaltsamen Strebens nach Miniaturisierung von Geräten und kritischer Fortschritte bei Halbleitern und erneuerbaren Energien.

Die zentrale Erkenntnis ist, dass die Plasma-Enhanced Chemical Vapor Deposition (PECVD) im Nanomaßstab sich von einer spezialisierten Labortechnik zu einem Eckpfeiler der modernen Fertigung entwickelt. Ihr Wachstum spiegelt direkt die globale Nachfrage nach kleineren, leistungsfähigeren und effizienteren elektronischen Komponenten und Energiekomponenten wider.

Die zentralen Wachstumstreiber des Marktes

Die Prognose von 5,1 Milliarden US-Dollar wird durch mehrere starke und miteinander verbundene Branchentrends untermauert. Das Verständnis dieser Treiber ist der Schlüssel zum Erfassen der langfristigen Stabilität und strategischen Bedeutung des Marktes.

Der Vorstoß für fortschrittliche Miniaturisierung

Die Nachfrage nach kleineren, leichteren und leistungsfähigeren Geräten in Sektoren wie Unterhaltungselektronik, Medizintechnik und IoT ist unaufhaltsam. Nanoskaliges PECVD ist für diesen Trend unerlässlich.

Es ermöglicht die Abscheidung extrem dünner, gleichmäßiger und hochwertiger Schichten, die die Bausteine miniaturisierter Komponenten sind. Diese Präzision ist mit vielen älteren, sperrigeren Abscheidungsmethoden nicht zu erreichen.

Fortschritte in der Halbleiterfertigung

Die Halbleiterindustrie ist ein Hauptabnehmer der nanoskaligen PECVD-Technologie. Während Chiphersteller die Grenzen des Mooreschen Gesetzes erweitern, benötigen sie neue Methoden zum Aufbau komplexer, mehrschichtiger Transistorarchitekturen.

PECVD ist entscheidend für die Abscheidung der dielektrischen Schichten, die leitende Pfade isolieren, und für die Passivierungsschichten, die die Oberfläche des Chips schützen. Die Fähigkeit, bei niedrigeren Temperaturen zu arbeiten, verhindert außerdem Schäden an empfindlichen, bereits vorhandenen Strukturen auf dem Wafer.

Der Aufstieg der erneuerbaren Energien

Im Sektor der erneuerbaren Energien, insbesondere in der Photovoltaik, spielt nanoskaliges PECVD eine entscheidende Rolle bei der Steigerung der Effizienz.

Es wird zur Aufbringung von Antireflexionsbeschichtungen und Passivierungsschichten auf Siliziumsolarzellen verwendet. Diese ultradünnen Schichten reduzieren den Energieverlust durch Reflexion und verbessern die Fähigkeit der Zelle, Sonnenlicht in Elektrizität umzuwandeln, was direkt zu leistungsfähigeren und kosteneffizienteren Solarmodulen beiträgt.

Zunehmende Investitionen in Forschung & Entwicklung

Eine positive Rückkopplungsschleife beschleunigt den Markt. Wenn Industrien den Wert von PECVD erkennen, erhöhen sie die F&E-Mittel, um neue Materialien, Anwendungen und Prozessoptimierungen zu erforschen.

Diese Investitionen führen zu neuen Entdeckungen – wie neuartige Vorläuferstoffe oder Anwendungen in der flexiblen Elektronik –, was wiederum neue Marktchancen schafft und die weitere Verbreitung vorantreibt.

Die Abwägungen verstehen

Obwohl die Aussichten positiv sind, ist PECVD keine universell einfache Lösung. Die Einführung dieser Technologie beinhaltet das Navigieren durch spezifische technische und betriebliche Herausforderungen.

Prozesskomplexität und -kontrolle

Nanoskaliges PECVD ist ein hochkomplexer Prozess. Um eine konsistente, qualitativ hochwertige Abscheidung der Schichten zu erreichen, ist eine präzise Kontrolle über zahlreiche Variablen erforderlich, darunter Gasfluss, Druck, Temperatur und Plasma-Chemie.

Diese Komplexität erfordert erhebliche Prozesskompetenz und fortschrittliche Überwachungsausrüstung, um hohe Ausbeuten in einer Produktionsumgebung aufrechtzuerhalten.

Management chemischer Vorläuferstoffe

Die bei PECVD verwendeten Vorläufergase können gefährlich, brennbar oder giftig sein. Ihr Einsatz erfordert strenge Sicherheitsprotokolle, spezielle Handhabungsinfrastrukturen und robuste Abgassysteme.

Diese Sicherheits- und Umweltanforderungen erhöhen die gesamten Betriebskosten und die Komplexität des Betriebs einer Fertigungsanlage, die auf PECVD angewiesen ist.

Hohe Investitionskosten

Modernste PECVD-Systeme, insbesondere solche für die Massenproduktion in Branchen wie der Halbleiterindustrie, stellen erhebliche Investitionsausgaben dar.

Diese hohen Anfangskosten können ein Markteintrittshemmnis für kleinere Unternehmen oder Forschungseinrichtungen sein, obwohl sich die langfristige Kapitalrendite oft durch die verbesserte Geräteleistung und die Fertigungsmöglichkeiten rechtfertigt.

Was diese Prognose für Ihren Sektor bedeutet

Das Wachstum des nanoskaligen PECVD ist nicht einheitlich; seine Auswirkungen werden sich in verschiedenen Sektoren unterschiedlich auswirken. Hier erfahren Sie, wie Sie diesen Trend basierend auf Ihren spezifischen Zielen interpretieren können.

- Wenn Ihr Schwerpunkt auf der Halbleiterfertigung liegt: Rechnen Sie mit einer verstärkten Integration von PECVD zur Abscheidung kritischer Schichten in 3D-NAND-, FinFET- und anderen fortschrittlichen Logik- und Speicherarchitekturen.

- Wenn Ihr Schwerpunkt auf erneuerbaren Energien liegt: Diese Technologie ist ein wichtiger Hebel zur Erzielung höherer Wirkungsgrade bei Solarzellen der nächsten Generation und somit ein kritischer Bereich für Investitionen in Innovation und Fertigung.

- Wenn Ihr Schwerpunkt auf Materialwissenschaften oder F&E liegt: Die Marktexpansion signalisiert eine starke Nachfrage nach neuartigen Vorläufermaterialien, die neue Schichteigenschaften ermöglichen oder Abscheidungstemperaturen senken können.

- Wenn Ihr Schwerpunkt auf Investmentanalysen liegt: Das Marktwachstum ist an grundlegende, langfristige industrielle Bedürfnisse geknüpft, was darauf hindeutet, dass es sich um einen dauerhaften Trend und nicht um eine kurzfristige Blase handelt.

Das Verständnis dieser Dynamiken ermöglicht es Ihnen, Ihre Bemühungen in dieser kritischen und wachsenden Technologielandschaft strategisch zu positionieren.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Marktprognose | 5,1 Milliarden US-Dollar bis 2031 |

| Schlüsseltreiber | Geräteminiaturisierung, Halbleiterfortschritte, erneuerbare Energien, F&E-Investitionen |

| Hauptanwendungen | Halbleiterfertigung, Solarzellen, Materialwissenschaften |

| Herausforderungen | Prozesskomplexität, Vorläufermanagement, hohe Investitionskosten |

Schöpfen Sie das Potenzial von nanoskaligem PECVD mit KINTEK aus

KINTEK nutzt außergewöhnliche F&E und eigene Fertigungskapazitäten und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktportfolio, das Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme umfasst, wird durch unsere starke Fähigkeit zur Tiefanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Ob Sie in der Halbleiterfertigung, im Bereich erneuerbare Energien oder in der Materialforschung und -entwicklung tätig sind, unsere maßgeschneiderten PECVD-Lösungen können Ihre Effizienz steigern, die Schichtqualität verbessern und Innovationen beschleunigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Bedürfnisse unterstützen und Ihre Projekte voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor