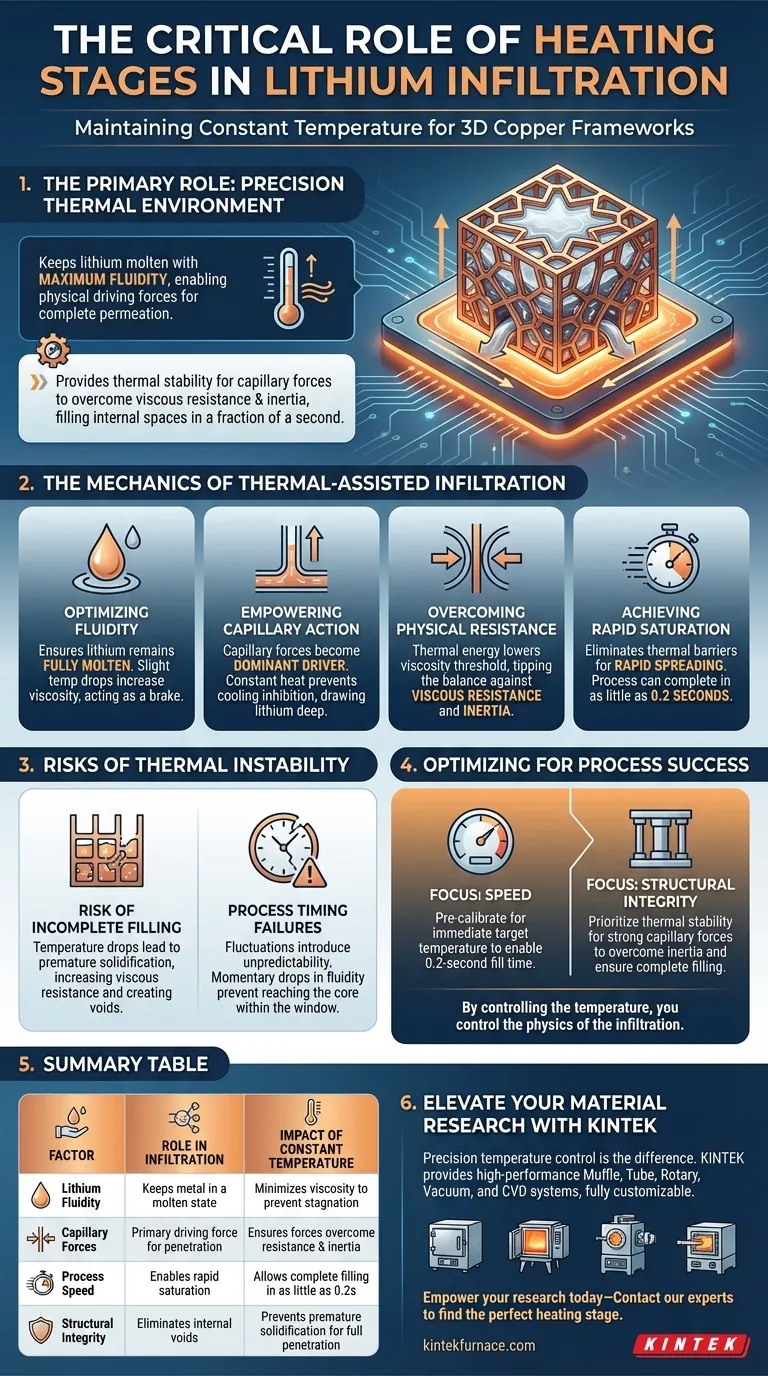

Die Hauptaufgabe der Heizbühne besteht darin, eine präzise, stabile thermische Umgebung aufrechtzuerhalten, die Lithium in einem geschmolzenen Zustand mit maximaler Fließfähigkeit hält. Diese konstante Temperatur ist die Voraussetzung dafür, dass physikalische treibende Kräfte korrekt funktionieren und sicherstellen, dass das Lithium die komplexe Geometrie des 3D-Kupfergerüsts durchdringt, ohne vorzeitig zu erstarren.

Die Heizbühne bietet die thermische Stabilität, die erforderlich ist, damit Kapillarkräfte den viskosen Widerstand und die Trägheit überwinden können. Dies ermöglicht es geschmolzenem Lithium, die inneren Räume des Gerüsts in Sekundenbruchteilen vollständig zu füllen.

Die Mechanik der thermisch unterstützten Infiltration

Um zu verstehen, warum die Heizbühne unverzichtbar ist, muss man die physikalischen Kräfte betrachten, die während des Infiltrationsprozesses wirken. Es ist ein Kampf zwischen treibenden Kräften und widerstehenden Kräften.

Optimierung der Fließfähigkeit

Die unmittelbare Funktion der Heizbühne besteht darin, sicherzustellen, dass das Lithium vollständig geschmolzen bleibt.

Wenn die Temperatur auch nur geringfügig unter den optimalen Bereich fällt, erhöht sich die Viskosität des Lithiums. Hohe Viskosität wirkt wie eine Bremse auf den Prozess und macht das Metall träge und schwergängig, um kleine Poren zu durchdringen.

Stärkung der Kapillarwirkung

Unter konstanten Temperaturbedingungen werden Kapillarkräfte zum dominanten Treiber des Prozesses.

Diese Kräfte ziehen die Flüssigkeit auf natürliche Weise in die engen Kanäle des Kupfergerüsts. Die Heizbühne stellt sicher, dass diese Kräfte durch Abkühlung nicht behindert werden, sodass sie das Lithium tief in die Struktur ziehen können.

Überwindung physikalischer Widerstände

Der Infiltrationsprozess steht zwei Hauptgegnern gegenüber: viskosem Widerstand und Trägheit.

Der viskose Widerstand versucht, den Fluss der Flüssigkeit zu stoppen, während die Trägheit der anfänglichen Bewegung entgegenwirkt. Die von der Heizbühne bereitgestellte thermische Energie senkt die Viskositätsschwelle und verschiebt das Gleichgewicht zugunsten der Kapillarkräfte, sodass diese Widerstände überwunden werden können.

Erreichen einer schnellen Sättigung

Wenn die Temperatur konstant gehalten wird, ist die Geschwindigkeit der Infiltration drastisch.

Die primäre Referenz besagt, dass der Prozess in nur 0,2 Sekunden abgeschlossen sein kann. Diese schnelle Ausbreitung ist nur möglich, weil die konstante Wärme thermische Barrieren beseitigt, die den Fluss andernfalls verlangsamen würden.

Risiken thermischer Instabilität

Während die Heizbühne den Prozess ermöglicht, verdeutlicht das Verständnis der Folgen von Temperaturschwankungen ihre entscheidende Bedeutung.

Das Risiko einer unvollständigen Füllung

Wenn die Heizbühne keine konstante Temperatur liefert, kann das Lithium beim Kontakt mit dem Kupfer abkühlen.

Dies erhöht sofort den viskosen Widerstand. Wenn dieser Widerstand die Kapillarkraft übersteigt, hört das Lithium auf, sich zu bewegen, was zu einem teilweise gefüllten Gerüst mit Hohlräumen führt, die die Leistung des Endmaterials beeinträchtigen.

Fehler bei der Prozesszeitplanung

Das Infiltrationsfenster ist extrem kurz.

Jede Temperaturschwankung führt zu Unvorhersehbarkeit der Durchflussrate. Bei einem Prozess, der in Zehntelsekunden gemessen wird, kann selbst ein kurzzeitiger Rückgang der Fließfähigkeit verhindern, dass das Lithium den Kern des Gerüsts erreicht, bevor das Prozessfenster schließt.

Optimierung für den Prozesserfolg

Um eine erfolgreiche Lithiuminfiltration zu gewährleisten, müssen Sie die Heizbühne nicht nur als Heizgerät, sondern als Viskositätskontrollsystem betrachten.

Wenn Ihr Hauptaugenmerk auf Geschwindigkeit liegt: Stellen Sie sicher, dass die Heizbühne voreingestellt ist, um die Zieltemperatur sofort aufrechtzuerhalten, und ermöglichen Sie so die Füllzeit von 0,2 Sekunden.

Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die thermische Stabilität, um sicherzustellen, dass die Kapillarkräfte stark genug bleiben, um die Trägheit zu überwinden und alle inneren Räume vollständig zu füllen.

Durch die Kontrolle der Temperatur kontrollieren Sie die Physik der Infiltration.

Zusammenfassungstabelle:

| Faktor | Rolle bei der Infiltration | Auswirkung konstanter Temperatur |

|---|---|---|

| Lithium-Fließfähigkeit | Hält Metall in geschmolzenem Zustand | Minimiert die Viskosität, um Strömungsstillstand zu verhindern |

| Kapillarkräfte | Primäre treibende Kraft für die Penetration | Stellt sicher, dass Kräfte Widerstand und Trägheit überwinden |

| Prozessgeschwindigkeit | Ermöglicht schnelle Sättigung | Ermöglicht vollständige Füllung in nur 0,2 Sekunden |

| Strukturelle Integrität | Eliminiert innere Hohlräume | Verhindert vorzeitige Erstarrung für vollständige Penetration |

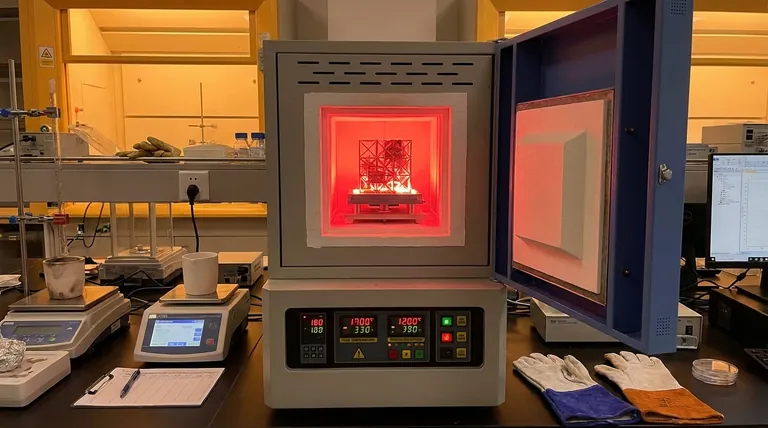

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise Temperaturkontrolle ist der Unterschied zwischen einer erfolgreichen 0,2-Sekunden-Infiltration und einem fehlgeschlagenen Experiment. Bei KINTEK verstehen wir, dass Ihre Durchbrüche von thermischer Stabilität abhängen. Unterstützt durch fachkundige F&E und erstklassige Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Laboranforderungen angepasst werden können.

Ob Sie Batterierahmen der nächsten Generation oder fortschrittliche Legierungen entwickeln, unsere Heizlösungen bieten die Zuverlässigkeit, die Sie benötigen, um Fluiddynamik und Materialver sättigung zu beherrschen. Stärken Sie Ihre Forschung noch heute – Kontaktieren Sie unsere Experten bei KINTEK, um die perfekte Heizbühne für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Inyeong Yang, Sanha Kim. Ultrathin 3D Cu/Li Composite with Enhanced Li Utilization for High Energy Density Li‐Metal Battery Anodes. DOI: 10.1002/smll.202501629

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum sind Aluminiumoxid (Al2O3) Probenschiffchen oder Tiegel für die DSC-Prüfung von Titanlegierungen unerlässlich? Experten-Einblicke

- Was ist die Anforderung an das Dichtungsrohr für den Einlassdruck bei wasserumwälzenden Vakuumpumpen? Systemintegrität über 0,03 MPa gewährleisten

- Warum ist ein Aluminiumoxid-Tiegel für die Synthese von g-C3N4 notwendig? Gewährleistung hoher Reinheit & Stabilität bei der Polykondensation

- Wie hoch ist die Temperaturbeständigkeit von Aluminiumoxid-Keramikrohren? Bis zu 1800°C für anspruchsvolle Anwendungen

- Was ist polykristalline Mullit-/Aluminiumoxidwolle (PCW) und wo wird sie eingesetzt? Entdecken Sie Hochtemperatur-Isolationslösungen

- Was ist die Funktion von Labor-Pressen und Stahlformen? Maximierung der Reaktionskinetik bei der Oxidverarbeitung

- Welche industriellen Anwendungen nutzen Quarzrohre? Entscheidend für Hochtemperatur- und Reinprozesse

- Was sind die Haupteigenschaften von Ofenrohren aus Aluminiumoxidkeramik? Entdecken Sie ihre Hochtemperatur- und chemische Beständigkeit