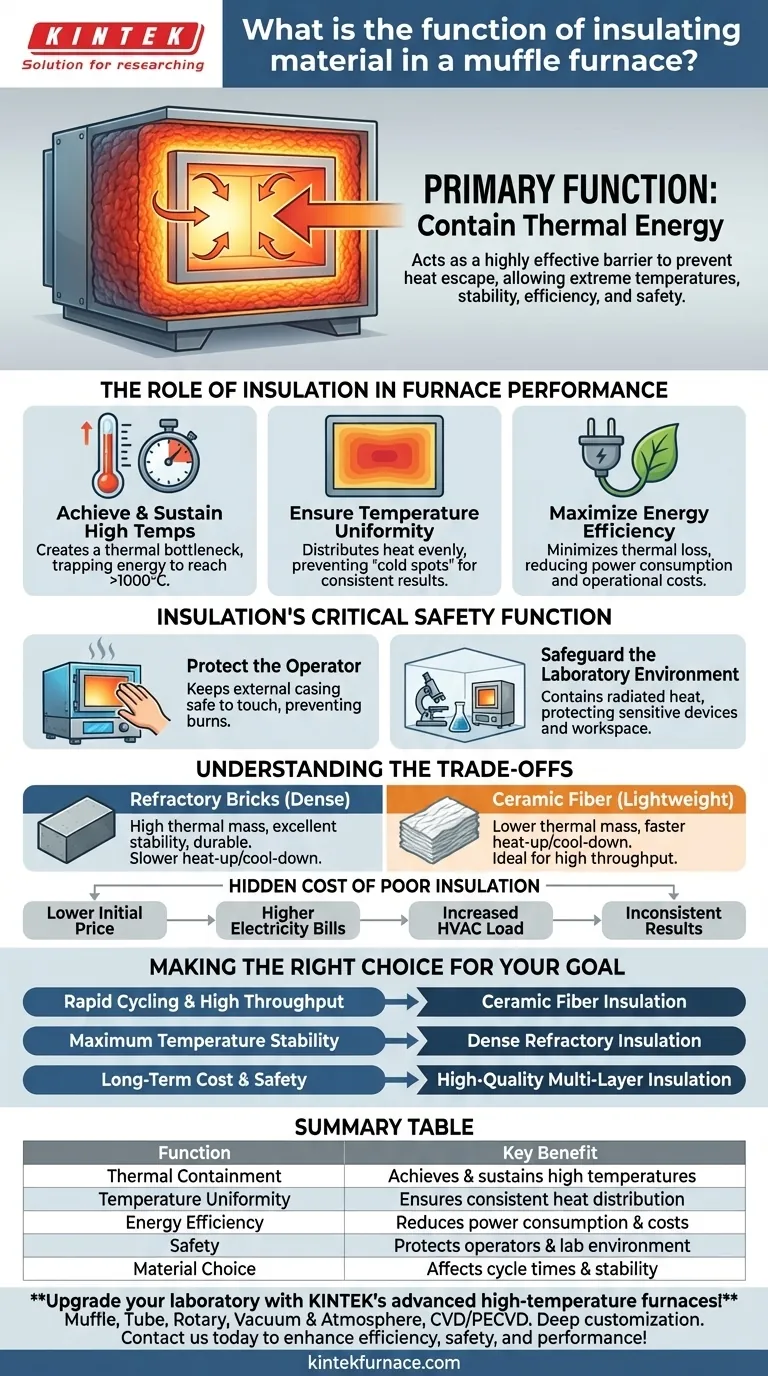

Im Kern dient das Isoliermaterial in einem Muffelofen einer Hauptfunktion: der Eindämmung thermischer Energie. Durch die Funktion als hochwirksame Barriere verhindert die Isolierung, dass Wärme aus der internen Kammer entweicht. Diese Eindämmung ermöglicht es dem Ofen, extrem hohe Temperaturen zu erreichen, diese stabil zu halten und sowohl effizient als auch sicher zu arbeiten.

Isolierung ist nicht nur eine passive Komponente; sie ist der entscheidende Wegbereiter, der es einem Muffelofen ermöglicht, extreme Temperaturen zu erreichen, die für wiederholbare Ergebnisse erforderliche thermische Stabilität aufrechtzuerhalten und eine sichere Betriebsumgebung zu gewährleisten.

Die Rolle der Isolierung bei der Ofenleistung

Die Qualität und das Design der Isolierung bestimmen direkt die Leistungsfähigkeit des Ofens. Sie verwandelt den Ofen von einer einfachen beheizten Box in ein Präzisionslaborinstrument.

Erreichen und Aufrechterhalten hoher Temperaturen

Ein Muffelofen erzeugt intensive Hitze, oft über 1000 °C, unter Verwendung elektrischer Widerstandsheizelemente. Ohne effektive Isolierung würde diese Wärme fast so schnell in die Umgebung abgeleitet, wie sie erzeugt wird, was es unmöglich machen würde, die Zieltemperatur zu erreichen oder zu halten.

Die Isolierung schafft einen thermischen Engpass, der die Energie einschließt und es der Kammertemperatur ermöglicht, sich auf das erforderliche Niveau aufzubauen.

Gewährleistung der Temperaturgleichmäßigkeit

Für wissenschaftliche und industrielle Prozesse ist Konsistenz von größter Bedeutung. Eine hochwertige Isolierung sorgt dafür, dass die Wärme gleichmäßig in der Kammer verteilt wird, wodurch „kalte Stellen“ verhindert werden.

Diese thermische Gleichmäßigkeit ist entscheidend, um sicherzustellen, dass eine gesamte Probe oder Charge von Materialien genau die gleiche Wärmebehandlung erhält, was zu zuverlässigen und wiederholbaren Ergebnissen führt.

Maximierung der Energieeffizienz

Wärme, die aus dem Ofen entweicht, ist verschwendete Energie. Durch die Minimierung dieses Wärmeverlusts verbessert die Isolierung die Energieeffizienz des Ofens erheblich.

Ein gut isolierter Ofen benötigt weniger Strom, um seine Solltemperatur aufrechtzuerhalten, was über die Lebensdauer des Geräts zu niedrigeren Betriebskosten führt.

Die kritische Sicherheitsfunktion der Isolierung

Neben der Leistung erfüllt die Isolierung eine nicht verhandelbare Sicherheitsrolle sowohl für Bediener als auch für das umgebende Labor.

Schutz des Bedieners

Die Innentemperatur des Ofens kann heiß genug sein, um Metall zu schmelzen. Die Isolierung sorgt dafür, dass das Außengehäuse oder der Korpus des Ofens auf einer sicheren Temperatur bleibt, oft kühl bis zur Berührung.

Diese Schutzschicht ist unerlässlich, um schwere Verbrennungen zu verhindern und sichere Arbeitsbedingungen für das Laborpersonal zu schaffen.

Schutz der Laborumgebung

Ein schlecht isolierter Ofen würde eine immense Wärmemenge in den Raum abstrahlen. Dies kann die Umgebungstemperatur des Labors erhöhen, wodurch möglicherweise andere empfindliche elektronische Geräte beschädigt oder die Ergebnisse anderer Experimente beeinträchtigt werden.

Eine ordnungsgemäße Isolierung hält diese Wärme im Ofen zurück und schützt die Integrität des gesamten Arbeitsbereichs.

Die Kompromisse verstehen

Nicht jede Isolierung ist gleich. Die Art und Dicke des Materials stellen eine wichtige Designwahl dar, die mit deutlichen Kompromissen verbunden ist.

Materialfragen: Feuerfest vs. Faser

Öfen verwenden typischerweise entweder dichte Feuerfeststeine oder leichte Keramikfaser-Isolierung.

Feuerfeststeine sind extrem langlebig und haben eine hohe thermische Masse, die eine ausgezeichnete Temperaturstabilität bietet. Keramikfasern sind leichter und haben eine geringere thermische Masse, was schnellere Aufheiz- und Abkühlzyklen ermöglicht.

Der Einfluss auf die Zykluszeiten

Die Materialwahl beeinflusst die Leistung direkt. Ein Ofen, der mit schweren Feuerfeststeinen ausgekleidet ist, heizt aufgrund seiner hohen thermischen Trägheit langsamer auf und kühlt langsamer ab.

Umgekehrt kann ein Ofen mit leichter Faserisolierung viel schnellere Temperaturzyklen durchlaufen, was ideal für Anwendungen mit hohem Durchsatz ist.

Die versteckten Kosten schlechter Isolierung

Ein Ofen mit unzureichender Isolierung mag einen niedrigeren Anschaffungspreis haben, aber er wird auf lange Sicht höhere Kosten verursachen. Diese Kosten äußern sich in höheren Stromrechnungen, einer erhöhten Wärmebelastung des HVAC-Systems des Labors und potenziell inkonsistenten Ergebnissen aufgrund schlechter Temperaturgleichmäßigkeit.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Isolierungsstrategie hängt vollständig von der beabsichtigten Anwendung des Ofens ab.

- Wenn Ihr Hauptaugenmerk auf schnellem Zyklus und hohem Durchsatz liegt: Ein Ofen mit leichter Keramikfaserisolierung ist aufgrund seiner schnelleren Aufheiz- und Abkühlfähigkeit wahrscheinlich die beste Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturstabilität für empfindliche Prozesse liegt: Ein Ofen mit dichter, hochleistungsfähiger Feuerfestisolierung bietet eine stabilere thermische Umgebung, sobald die Temperatur erreicht ist.

- Wenn Ihr Hauptaugenmerk auf langfristigen Kosten und Sicherheit liegt: Die Investition in einen Ofen mit hochwertiger, mehrschichtiger Isolierung ist immer die richtige Entscheidung, da sie Energieverschwendung minimiert und ein sichereres Labor gewährleistet.

Letztendlich ist das Verständnis der Funktion seiner Isolierung der Schlüssel zur Beherrschung der Leistung, Sicherheit und Effizienz Ihres Muffelofens.

Übersichtstabelle:

| Funktion | Hauptvorteil |

|---|---|

| Wärmeeinschluss | Erreicht und hält hohe Temperaturen effizient aufrecht |

| Temperaturgleichmäßigkeit | Sorgt für eine gleichmäßige Wärmeverteilung für zuverlässige Ergebnisse |

| Energieeffizienz | Reduziert den Stromverbrauch und die Betriebskosten |

| Sicherheit | Schützt Bediener und Laborumgebung vor extremer Hitze |

| Materialwahl | Beeinflusst Zykluszeiten und Stabilität (z.B. Feuerfest vs. Faser) |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperaturöfen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden. Kontaktieren Sie uns noch heute, um Effizienz, Sicherheit und Leistung in Ihren Wärmebehandlungsprozessen zu steigern!

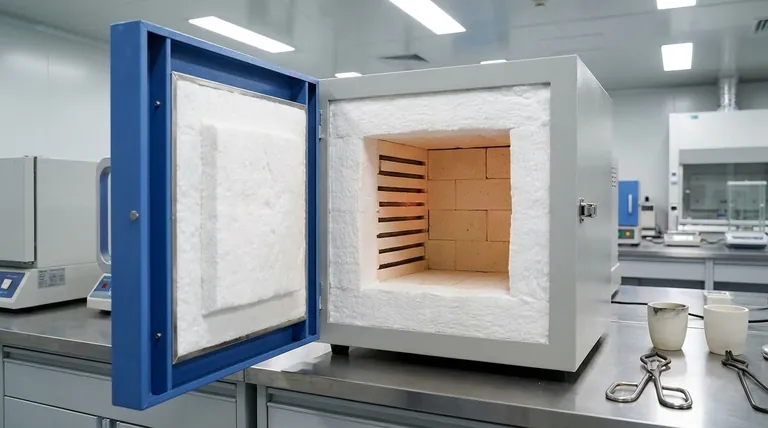

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen