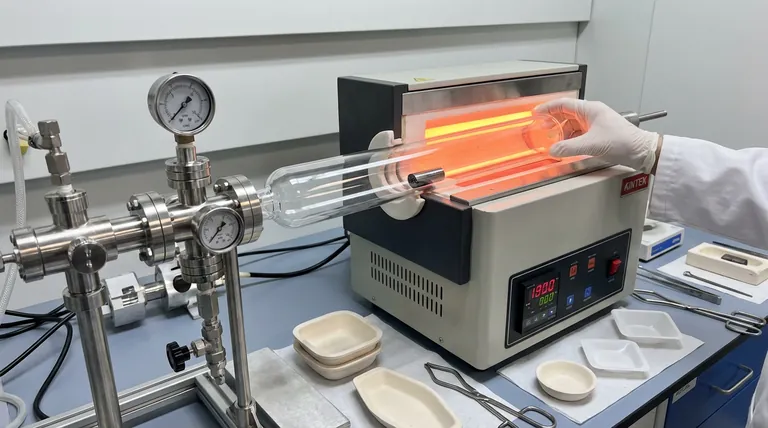

Hochvakuum-Quarzsiegelrohre dienen als kritische Isolationsbarriere während der Wärmebehandlung von TiCo1-xCrxSb-Legierungen. Durch Evakuieren der Umgebung auf Drücke unter 1,0 Pa verhindern diese Rohre chemische Degradation und Zusammensetzungsverschiebungen während der Langzeit-Homogenisierungsglühung.

Kernbotschaft Das Quarzsiegelrohr fungiert als zweckmäßiger Schild: Es schließt flüchtige Elemente wie Antimon (Sb) physikalisch ein, um das richtige Legierungsverhältnis aufrechtzuerhalten, und schafft gleichzeitig eine Vakuumumgebung, die das Risiko einer starken Oxidation, die in Standard-Hochtemperaturöfen üblich ist, eliminiert.

Bewahrung der chemischen Integrität

Verhinderung atmosphärischer Oxidation

Standard-Muffelöfen setzen Materialien Sauerstoff aus, was für titanbasierte Legierungen katastrophal sein kann.

Ohne Schutz erleiden TiCo1-xCrxSb-Proben starke Oxidation und Oberflächenkontamination.

Das auf Hochvakuum (< 1,0 Pa) evakuierte Quarzrohr entfernt reaktive Gase und stellt sicher, dass das Material rein bleibt und seine Oberflächenhelligkeit beibehält.

Kontrolle flüchtiger Komponenten

Die spezifische Chemie von TiCo1-xCrxSb beruht auf präzisen Verhältnissen seiner Bestandteile.

Antimon (Sb) ist besonders flüchtig und neigt zur Verdampfung oder Sublimation bei den hohen Temperaturen, die für die Glühung erforderlich sind.

Das Versiegeln der Legierung im Quarzrohr fängt diese Dämpfe ein, stoppt den Verlust von Sb und stellt sicher, dass die endgültige Phasenstruktur der beabsichtigten Stöchiometrie entspricht.

Ermöglichung langfristiger Homogenisierung

Die Notwendigkeit langer Stabilität

Die Schaffung einer einheitlichen Legierungsstruktur erfordert eine „Homogenisierungsglühung“, ein Prozess, der oft erhebliche Zeit in Anspruch nimmt.

Hochvakuumrohre bieten die stabile, inerte Umgebung, die für diese langwierige Verarbeitung erforderlich ist.

Sie ermöglichen es, das Material bei hohen Temperaturen zu halten, ohne die kumulative Degradation, die in einem offenen System auftreten würde.

Temperaturbeständigkeit

Während das Vakuum die Chemie regelt, bewältigt das Quarzmaterial selbst die thermische Belastung.

Es kapselt die Probe effektiv während Hochtemperatur-Haltephasen (möglicherweise über 1000 °C) ein und wirkt als physikalische Barriere gegen die Ofenatmosphäre.

Betriebliche Überlegungen und Kompromisse

Vakuumintegrität ist entscheidend

Die Wirksamkeit dieser Methode hängt vollständig von der Qualität der Abdichtung und der Tiefe des Vakuums ab.

Wenn der Druck aufgrund eines Lecks oder einer schlechten Abdichtung über 1,0 Pa steigt, versagt der Schutzmechanismus, was zu sofortiger Oxidation führt.

Verwaltung des Innendrucks

Während das Vakuum die Probe schützt, kann die Flüchtigkeit von Antimon einen Innendruck innerhalb des versiegelten Rohrs erzeugen.

Betreiber müssen sicherstellen, dass das Quarzrohr über eine ausreichende Wandstärke und strukturelle Integrität verfügt, um dem Dampfdruck standzuhalten, der von flüchtigen Komponenten während des Heizzyklus erzeugt wird.

Erfolgreiche Wärmebehandlung sicherstellen

Um dies effektiv auf Ihre Materialsynthese anzuwenden, berücksichtigen Sie Folgendes in Bezug auf Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Stellen Sie sicher, dass das Rohr dicht verschlossen ist, um jegliches Austreten von Antimon (Sb)-Dampf zu verhindern, da selbst geringe Verluste den $x$-Wert Ihrer Legierung verändern werden.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenqualität liegt: Überprüfen Sie, ob Ihre Vakuumpumpe durchweg einen Basisdruck von unter 1,0 Pa erreicht, um die Bildung von Oxidschichten zu verhindern.

Der Erfolg bei der Synthese von TiCo1-xCrxSb beruht darauf, den Verkapselungsprozess genauso streng zu behandeln wie das Heizprofil selbst.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der TiCo1-xCrxSb-Behandlung | Nutzen für das Material |

|---|---|---|

| Hochvakuum (<1,0 Pa) | Entfernt atmosphärischen Sauerstoff und reaktive Gase | Verhindert Oxidation und Oberflächenkontamination |

| Quarzverkapselung | Physikalische Barriere gegen die Ofenatmosphäre | Ermöglicht Hochtemperaturbeständigkeit (über 1000 °C) |

| Hermetische Abdichtung | Fängt flüchtige Elemente wie Antimon (Sb) ein | Erhält Stöchiometrie und Phasenstruktur |

| Inerte Umgebung | Stabilisiert die Probe während der Langzeitglühung | Sorgt für gleichmäßige Homogenisierung und Reinheit |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Die präzise Wärmebehandlung von fortschrittlichen Legierungen wie TiCo1-xCrxSb erfordert mehr als nur Wärme – sie erfordert eine kontrollierte Umgebung. KINTEK bietet branchenführende thermische Lösungen, die durch Experten-F&E und Fertigung unterstützt werden.

Ob Sie spezielle CVD-Systeme, Hochvakuumöfen, Muffel-, Rohr- oder Rotationssysteme benötigen, unsere Geräte sind vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen. Stellen Sie noch heute die Zusammensetzungsgenauigkeit sicher und eliminieren Sie Oxidation in Ihrer Forschung.

Bereit, Ihren Glühprozess zu optimieren? Kontaktieren Sie KINTEK für eine kundenspezifische Lösung

Referenzen

- Volodymyr Krayovskyy, А. Horyn. SIMULATION OF CHARACTERISTICS OF SENSITIVE ELEMENTS OF TEMPERATURE CONVERTERS BASED ON TiCo1-xCrxSb. DOI: 10.23939/istcmtm2024.04.030

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was sind die technischen Vorteile der Verwendung von Keramiktiegeln für die Pyrolyse von Moxa-Fluss? Sicherstellung einer präzisen thermischen Analyse

- Wie hat sich die Umwälzwasser-Vakuumpumpe in der Praxis bewährt? Langlebig, kostengünstig für Laboraufgaben

- Welche Rolle spielt ein Molybdänboot bei der ZTO-Dünnschichtabscheidung? Beherrschen Sie den Erfolg der thermischen Verdampfung

- Warum wird Zirkoniumdioxid-Mahlmedium für NN-10ST-Keramikpulver bevorzugt? Gewährleistung von Reinheit und dielektrischer Leistung

- Wie verbessert die SOM-Methode die Reinheit von Titanlegierungen? Die Kraft von Festelektrolytröhren

- Warum ist die Auswahl hochreiner Tiegel für das Sintern von Niobaten entscheidend? Präzision bei der Hochtemperatursynthese sicherstellen

- Warum ist ein Labor-Vakuumtrockenschrank für die Verarbeitung von Nano-MOFs unerlässlich? Erhaltung der strukturellen Integrität von nLn-bdc

- Welche Prozessherausforderungen werden bei der Konstruktion von CsPbBr3@CA-SiO2-Filmen durch Vakuumfiltrationsgeräte bewältigt?