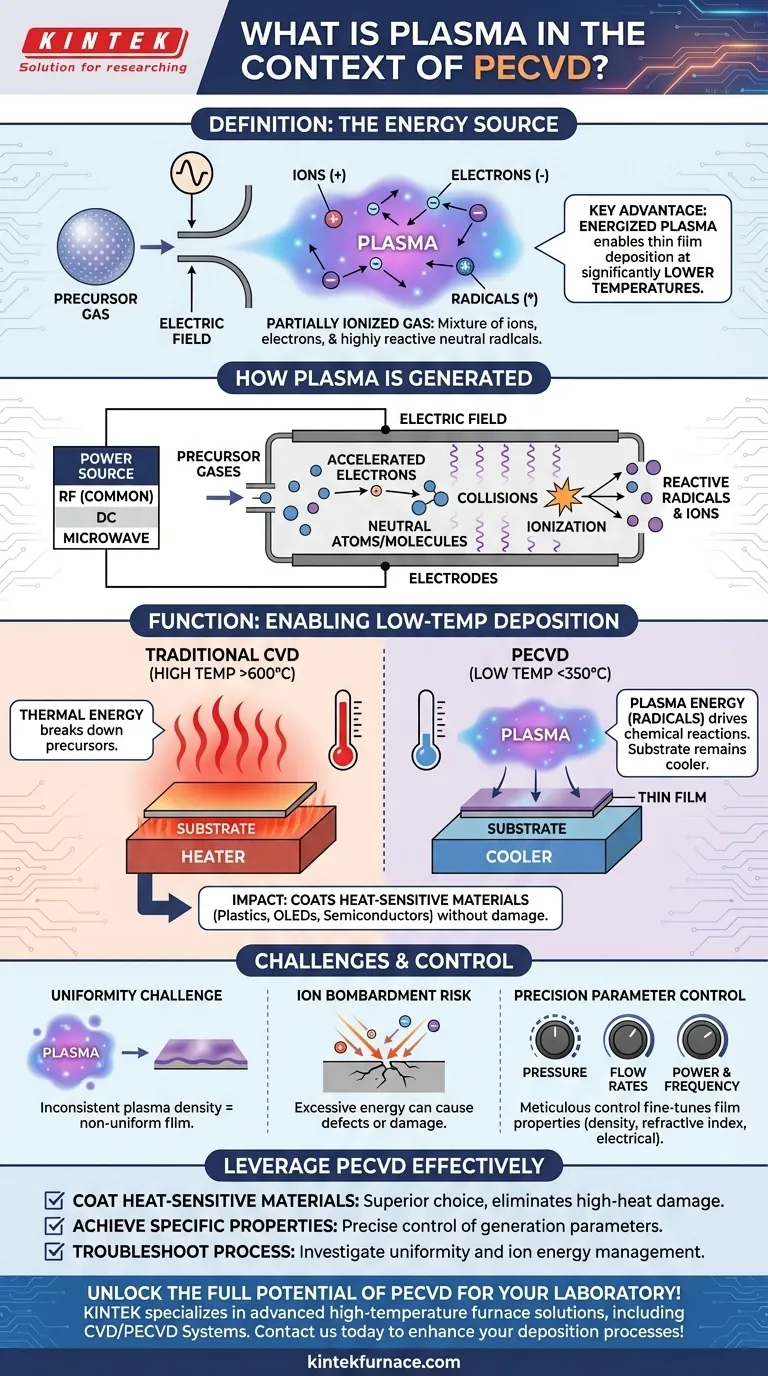

Im Kontext der Plasma-Enhanced Chemical Vapor Deposition (PECVD), ist Plasma ein teilweise ionisiertes Gas, das als Energiequelle für den gesamten Abscheidungsprozess fungiert. Dieses Gas, bestehend aus einer Mischung aus Ionen, Elektronen und hochreaktiven neutralen Radikalen, wird erzeugt, indem ein elektrisches Feld bei niedrigem Druck auf Prekursor-Gase angewendet wird. Der Hauptvorteil besteht darin, dass dieses energetisierte Plasma die Abscheidung von Dünnschichten bei wesentlich niedrigeren Temperaturen ermöglicht, als dies bei konventionellen Methoden erforderlich wäre.

Die grundlegende Rolle des Plasmas in PECVD besteht darin, brutale thermische Energie durch gezielte chemische Energie zu ersetzen. Dies ermöglicht komplexe chemische Reaktionen auf der Substratoberfläche, ohne dass hohe, potenziell schädliche Temperaturen erforderlich sind, wodurch der Bereich der beschichtbaren Materialien und Geräte erweitert wird.

Wie Plasma in einem PECVD-System erzeugt wird

Die Rolle des elektrischen Feldes

Die Plasmaerzeugung beginnt mit der Einführung von Prekursor-Gasen in eine Niederdruck-Vakuumkammer, die zwei Elektroden enthält. Anschließend wird ein starkes elektrisches Feld zwischen diesen Elektroden angelegt.

Während verschiedene Stromquellen verwendet werden können, ist Radiofrequenz (RF) die gebräuchlichste Methode zur Erzeugung eines stabilen und effizienten Plasmas. DC- oder Mikrowellenfrequenzen werden auch für spezifische Anwendungen eingesetzt.

Energetisierung des Prekursor-Gases

Das angelegte elektrische Feld beschleunigt freie Elektronen innerhalb der Kammer auf hohe Energieniveaus. Diese hochenergetischen Elektronen kollidieren dann mit den neutralen Atomen und Molekülen des Prekursor-Gases.

Erzeugung einer Suppe reaktiver Spezies

Diese Kollisionen sind energetisch genug, um Elektronen von den Gasmolekülen abzulösen, wodurch eine Kaskade von positiven Ionen und weiteren freien Elektronen entsteht. Dieser Prozess bricht auch chemische Bindungen auf und bildet hochreaktive neutrale Spezies, die als Radikale bezeichnet werden.

Diese resultierende Mischung aus Ionen, Elektronen, Radikalen und unreagierten neutralen Gasmolekülen ist das Plasma. Es ist diese Sammlung reaktiver Spezies, die den Abscheidungsprozess antreibt.

Die Funktion des Plasmas: Ermöglichung der Abscheidung bei niedriger Temperatur

Überwindung der Energiebarriere

Bei der herkömmlichen Chemischen Gasphasenabscheidung (CVD) sind sehr hohe Temperaturen (oft >600°C) erforderlich. Diese thermische Energie ist notwendig, um die Prekursor-Gasmoleküle in die Atome zu zerlegen, die den gewünschten Film bilden.

Plasma als chemischer Katalysator

PECVD umgeht die Notwendigkeit extremer Hitze. Die zum Zerlegen der Prekursor-Gase erforderliche Energie wird direkt durch das energetische Plasma geliefert, insbesondere durch die Erzeugung von Radikalen.

Diese Radikale sind chemisch instabil und reagieren leicht auf der Substratoberfläche, um den Dünnfilm zu bilden. Da die Energie chemisch statt thermisch ist, kann das Substrat selbst auf einer viel niedrigeren Temperatur bleiben (typischerweise <350°C).

Der Einfluss auf die moderne Fertigung

Diese Fähigkeit bei niedrigen Temperaturen ist der Hauptgrund, warum PECVD so wertvoll ist. Sie ermöglicht die Abscheidung hochwertiger Filme auf temperaturempfindlichen Materialien wie Kunststoffen, organischer Elektronik (OLEDs) und vollständig gefertigten Halbleiterbauelementen, die durch Hochtemperaturprozesse beschädigt oder zerstört würden.

Verständnis der Kompromisse und Kontrolle

Die Herausforderung der Gleichmäßigkeit

Eine zentrale technische Herausforderung bei PECVD ist die Erzeugung eines perfekt gleichmäßigen Plasmas über das gesamte Substrat. Jede Inkonsistenz in der Plasmadichte oder -energie führt zu einem Film mit ungleichmäßiger Dicke und Eigenschaften.

Das Risiko von Ionenbeschuss

Obwohl Ionen ein notwendiger Bestandteil des Plasmas sind, kann ein übermäßiger Beschuss der Substratoberfläche durch hochenergetische Ionen zu Spannungen, Defekten im Film oder sogar zu physikalischen Schäden führen. Die Kontrolle der Ionenenergie ist entscheidend für die Herstellung hochwertiger Filme.

Präzision durch Parameterkontrolle

Die Eigenschaften des Endfilms – wie Dichte, Brechungsindex und elektrische Eigenschaften – sind direkt an die Plasmaeigenschaften gebunden. Experten steuern Prozessparameter wie Gasdruck, Gasflussraten sowie die Leistung und Frequenz des elektrischen Feldes akribisch, um das Plasma und folglich das abgeschiedene Material fein abzustimmen.

Wie sich dies auf Ihre Abscheidungsziele auswirkt

Um PECVD effektiv zu nutzen, müssen Sie verstehen, wie Plasma Ihr Ergebnis direkt beeinflusst.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt: PECVD ist die überlegene Wahl, da das Plasma die Reaktionsenergie liefert und somit die Notwendigkeit hoher Substrattemperaturen eliminiert, die Schäden verursachen würden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Filmeigenschaften liegt: Sie müssen die Parameter der Plasmaerzeugung (Leistung, Frequenz, Druck) präzise steuern, um die Dichte und Art der erzeugten reaktiven Spezies zu kontrollieren.

- Wenn Sie Probleme bei einem PECVD-Prozess beheben: Untersuchen Sie die Gleichmäßigkeit des Plasmas und das Potenzial für schädlichen Ionenbeschuss, da dies häufige Ursachen für Filmdefekte und schlechte Leistung sind.

Letztendlich ist die Beherrschung von PECVD gleichbedeutend mit der Beherrschung der kontrollierten Erzeugung und Anwendung von Plasma.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Plasmadefinition | Teilweise ionisiertes Gas mit Ionen, Elektronen und Radikalen, erzeugt durch elektrische Felder bei niedrigem Druck. |

| Hauptvorteil | Ermöglicht Dünnschichtabscheidung bei niedrigeren Temperaturen (<350°C) im Vergleich zu konventioneller CVD (>600°C). |

| Generationsmethode | Verwendet typischerweise Radiofrequenz (RF) elektrische Felder, um Prekursor-Gase in einer Vakuumkammer zu energetisieren. |

| Hauptbestandteile | Ionen, Elektronen, Radikale und neutrale Spezies, die chemische Reaktionen auf dem Substrat antreiben. |

| Anwendungen | Beschichtung temperaturempfindlicher Materialien (z. B. Kunststoffe, OLEDs, Halbleiter) mit hochwertigen Filmen. |

| Steuerungsparameter | Gasdruck, Durchflussraten, Leistung und Frequenz zur Feinabstimmung der Plasma- und Filmeigenschaften. |

Erschließen Sie das volle Potenzial von PECVD für Ihr Labor! KINTEK ist auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, einschließlich CVD/PECVD-Systemen, die mit tiefgreifender Anpassung an Ihre einzigartigen experimentellen Anforderungen entwickelt wurden. Ob Sie mit hitzeempfindlichen Materialien arbeiten oder präzise Filmeigenschaften benötigen, unsere Expertise in Forschung und Entwicklung sowie der hauseigenen Fertigung gewährleistet zuverlässige, effiziente Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abscheidungsprozesse verbessern und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften