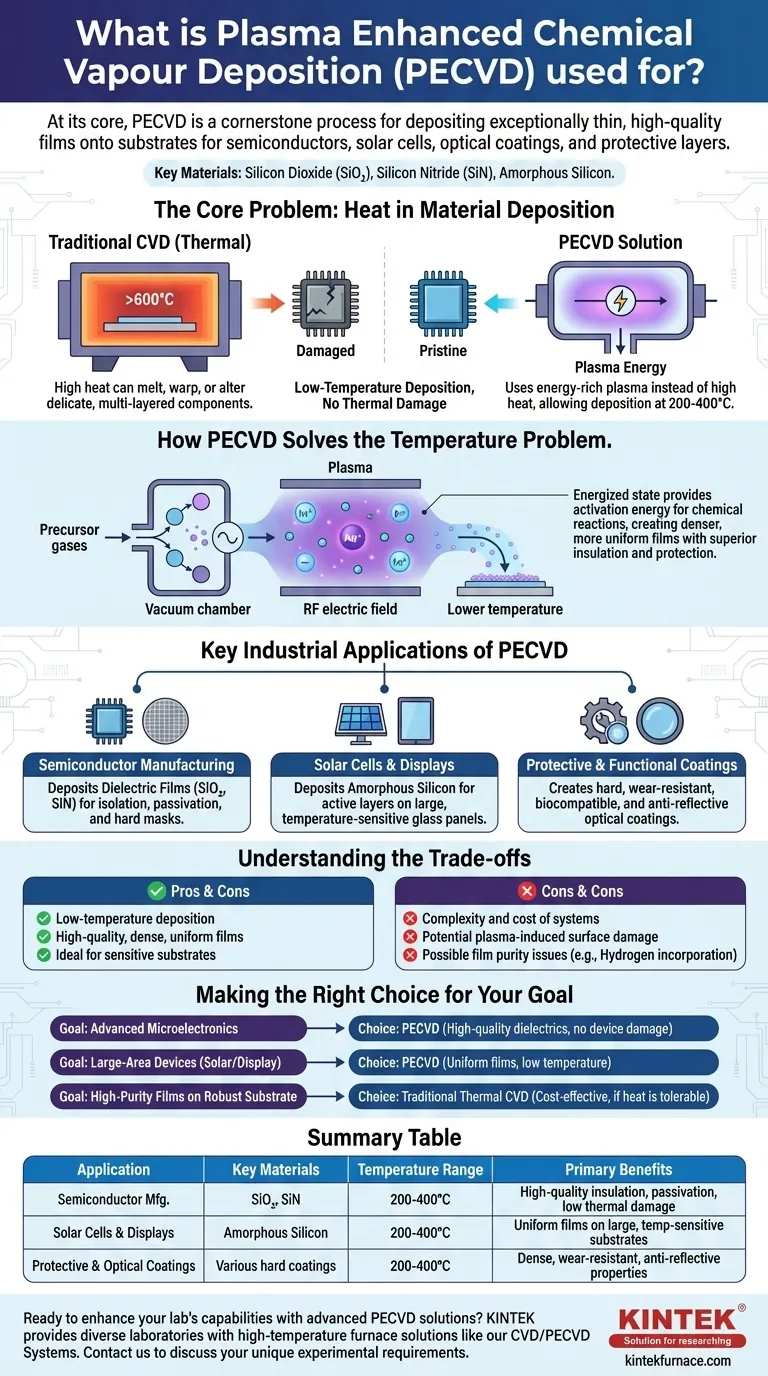

Im Kern ist die Plasma Enhanced Chemical Vapor Deposition (PECVD) ein grundlegender Prozess zur Abscheidung außergewöhnlich dünner, hochwertiger Schichten auf einem Substrat. Sie ist in der Hightech-Fertigung unverzichtbar und spielt eine entscheidende Rolle bei der Produktion von Halbleitern, Solarzellen, optischen Beschichtungen und Schutzschichten für fortgeschrittene Materialien. PECVD wird speziell zur Herstellung von Materialien wie Siliziumdioxid, Siliziumnitrid und amorphem Silizium verwendet, die als Isolatoren, Schutzbarrieren oder aktive elektronische Schichten fungieren.

Die grundlegende Herausforderung bei der modernen Bauelementefertigung besteht darin, eine perfekte Schicht abzuscheiden, ohne die empfindlichen, mehrschichtigen Komponenten, die bereits auf dem Substrat vorhanden sind, zu beschädigen. Der Hauptvorteil von PECVD ist die Verwendung eines energiereichen Plasmas anstelle hoher Hitze, was eine hochwertige Schichtabscheidung bei deutlich niedrigeren Temperaturen als herkömmliche Methoden ermöglicht.

Das Kernproblem: Hitze bei der Materialabscheidung

Um den Wert von PECVD zu verstehen, müssen wir zunächst die Einschränkungen ihres Vorgängers, der thermischen Chemical Vapor Deposition (CVD), verstehen.

Wie die traditionelle CVD funktioniert

Bei einem thermischen CVD-Prozess wird ein Substrat in einem Hochtemperaturofen platziert. Precursor-Gase werden eingeleitet, und die intensive Hitze zerlegt sie, wodurch eine chemische Reaktion ausgelöst wird, die eine feste Dünnschicht auf der Substratoberfläche abscheidet.

Die durch hohe Temperaturen verursachten Schäden

Dieser Prozess funktioniert gut für robuste, einmaterialige Substrate. In der komplexen Mikroelektronik enthält das Substrat jedoch bereits komplizierte, fragile Transistorstrukturen. Die hohen Temperaturen der thermischen CVD (oft >600°C) können diese bereits vorhandenen Schichten schmelzen, verformen oder ihre elektrischen Eigenschaften verändern und das Bauelement zerstören.

Wie PECVD das Temperaturproblem löst

PECVD wurde speziell entwickelt, um diese thermische Einschränkung zu überwinden. Es konstruiert den Abscheidungsprozess neu, indem es die Energiequelle ändert.

Einführung von Plasma als Energiequelle

Anstatt sich ausschließlich auf Wärme zu verlassen, verwendet PECVD ein elektrisches Feld, um die Precursor-Gase zu ionisieren und ein Plasma zu erzeugen. Dieses Plasma ist ein energetischer Materiezustand, der hochreaktive Ionen und freie Radikale enthält.

Der Vorteil: Niedertemperatur-Abscheidung

Dieses energetische Plasma liefert die Aktivierungsenergie, die für die chemischen Reaktionen erforderlich ist, wodurch die benötigte Substrattemperatur drastisch reduziert wird (typischerweise auf 200-400°C). Dies ermöglicht die Abscheidung auf vollständig gefertigten Wafern mit empfindlichen Komponenten sowie auf kostengünstigen, temperaturempfindlichen Substraten wie Glas oder Kunststoff.

Das Ergebnis: Hochleistungsfilme

Der plasmabasierte Prozess führt auch zu schnelleren Reaktionskinetiken und hilft, dichtere, gleichmäßigere Filme zu erzeugen. Dies führt zu einer überlegenen elektrischen Isolierung, einem besseren Schutz vor Feuchtigkeit und Verunreinigungen (Passivierung) und verbesserten optischen Eigenschaften.

Wichtige industrielle Anwendungen von PECVD

Der Niedertemperaturvorteil von PECVD macht es zum bevorzugten Verfahren für zahlreiche Anwendungen, bei denen das thermische Budget ein primäres Anliegen ist.

In der Halbleiterfertigung

PECVD wird zur Abscheidung von dielektrischen Filmen (Isolatoren) wie Siliziumnitrid (SiN) und Siliziumdioxid (SiO₂) verwendet. Diese Schichten sind entscheidend für die Isolation von leitenden Bahnen, die Passivierung des fertigen Chips zum Schutz vor Umwelteinflüssen und dienen als Hartmasken zum Ätzen von Mustern.

Für Solarzellen und Displays

Der Prozess ist essenziell für die Abscheidung von amorphen Siliziumfilmen, die die aktive Halbleiterschicht in vielen Dünnschicht-Solarzellen bilden. Da diese oft auf großen Glaspaneelen aufgebaut sind, ist die niedrigere Temperatur von PECVD eine Notwendigkeit.

Für Schutz- und Funktionsbeschichtungen

PECVD erzeugt harte, verschleißfeste Beschichtungen auf Werkzeugen, biokompatible Barriereschichten auf medizinischen Implantaten und entspiegelnde optische Beschichtungen auf Linsen. Seine Fähigkeit, dichte Schichten bei niedrigen Temperaturen zu erzeugen, ist der Schlüssel zu diesen Anwendungen.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist PECVD keine Universallösung. Das Erkennen ihrer Grenzen ist entscheidend für eine fundierte technische Entscheidung.

Komplexität und Kosten

PECVD-Systeme sind mit ihren erforderlichen HF-Generatoren und der Vakuumtechnologie komplexer und teurer in Anschaffung und Wartung als einfachere thermische CVD-Öfen.

Potenzial für plasmabedingte Schäden

Die energiereichen Ionen im Plasma können, wenn sie nicht richtig kontrolliert werden, die Substratoberfläche physisch bombardieren und beschädigen. Die Optimierung der Plasmachemie und -energie ist eine kritische technische Herausforderung.

Filmpurität

Da die Precursor-Gase nicht vollständig zersetzt werden, wie es bei höheren Temperaturen der Fall wäre, können PECVD-Filme manchmal Verunreinigungen wie Wasserstoff enthalten. Dies kann die elektrische Leistung des Films in bestimmten empfindlichen Anwendungen beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig vom thermischen Budget Ihres Substrats und den erforderlichen Filmeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Mikroelektronik liegt: PECVD ist die Standardwahl für die Abscheidung hochwertiger dielektrischer Schichten, ohne die darunterliegenden Bauelementstrukturen zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf großflächigen Bauelementen wie Solarmodulen oder Displays liegt: Die Fähigkeit von PECVD, gleichmäßige Schichten auf großen, temperaturempfindlichen Substraten abzuscheiden, macht es zur ermöglichenden Technologie.

- Wenn Ihr Hauptaugenmerk auf hochreinen Filmen auf einem robusten Substrat liegt: Die traditionelle Hochtemperatur-Thermo-CVD kann eine kostengünstigere und einfachere Option sein, vorausgesetzt, Ihr Substrat verträgt die Hitze.

Letztendlich ist das Verständnis des Kompromisses zwischen thermischer Energie und Plasmaenergie der Schlüssel zur Auswahl der idealen Abscheidungstechnologie für Ihr spezifisches technisches Ziel.

Übersichtstabelle:

| Anwendung | Abgeschiedene Schlüsselmaterialien | Temperaturbereich | Hauptvorteile |

|---|---|---|---|

| Halbleiterfertigung | Siliziumdioxid (SiO₂), Siliziumnitrid (SiN) | 200-400°C | Hochwertige Isolation, Passivierung, geringe thermische Schäden |

| Solarzellen & Displays | Amorphes Silizium | 200-400°C | Gleichmäßige Filme auf großen, temperaturempfindlichen Substraten |

| Schutz- & Optische Beschichtungen | Diverse Hartbeschichtungen, Barriereschichten | 200-400°C | Dichte, verschleißfeste und entspiegelnde Eigenschaften |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen PECVD-Lösungen zu erweitern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren Hochtemperaturofenlösungen wie unsere CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für die Niedertemperatur-Schichtabscheidung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte in den Bereichen Halbleiter, Solarzellen und Beschichtungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition