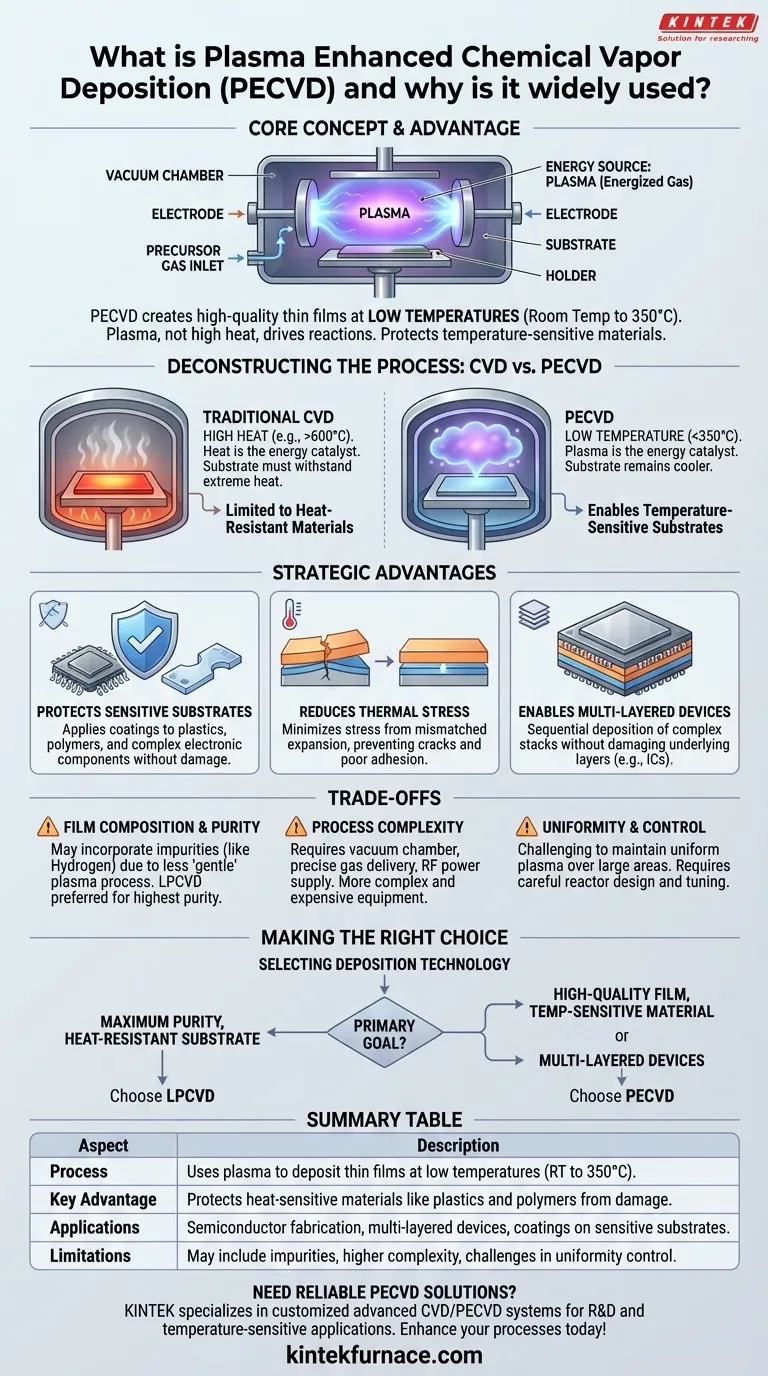

Im Kern ist die Plasma Enhanced Chemical Vapor Deposition (PECVD) ein Verfahren zur Herstellung hochwertiger Dünnschichten auf einer Oberfläche. Sie unterscheidet sich von anderen Methoden dadurch, dass sie ein angeregtes Gas, oder Plasma, verwendet, um die für die Abscheidung notwendigen chemischen Reaktionen anzutreiben. Dieser grundlegende Unterschied ermöglicht es der PECVD, bei viel niedrigeren Temperaturen als die traditionelle Chemical Vapor Deposition (CVD) zu arbeiten, was sie außergewöhnlich vielseitig und in der modernen Fertigung unverzichtbar macht.

Der zentrale Vorteil der PECVD besteht darin, dass sie die Reaktionsenergie von der Substrattemperatur entkoppelt. Durch die Verwendung von Plasma zur Zerlegung der Prekursor-Gase anstelle von hoher Hitze ermöglicht sie die Beschichtung temperaturempfindlicher Materialien, die sonst durch herkömmliche Abscheidungsprozesse beschädigt oder zerstört würden.

Den PECVD-Prozess entschlüsseln

Um zu verstehen, warum PECVD so weit verbreitet ist, müssen wir es zunächst mit seinem Vorgänger, der traditionellen Chemical Vapor Deposition (CVD), vergleichen. Der Hauptunterschied liegt darin, wie jeder Prozess die notwendige Energie bereitstellt.

Das Problem der traditionellen CVD

Standard-CVD funktioniert wie ein Hochtemperaturofen. Es erhitzt ein Substrat (das zu beschichtende Objekt) auf sehr hohe Temperaturen, oft über 600°C. Dann werden Prekursor-Gase eingeleitet, und die intensive Hitze zerlegt sie, wodurch sie reagieren und einen festen Film auf dem heißen Substrat abscheiden. Dieser Prozess ist effektiv, hat aber eine erhebliche Einschränkung: Er kann nur auf Materialien angewendet werden, die extremen Temperaturen standhalten.

Die Rolle des Plasmas

PECVD löst dieses Problem durch die Einführung einer neuen Energiequelle: Plasma. Plasma wird oft als der vierte Aggregatzustand bezeichnet und entsteht durch die Zufuhr von Energie (typischerweise ein Hochfrequenzfeld) zu einem Gas bei niedrigem Druck. Dieser Prozess reißt Elektronen von den Gasmolekülen ab und erzeugt eine hoch angeregte Mischung aus Ionen, Elektronen und neutralen Teilchen.

Plasma als Energiekatalysator

In einer PECVD-Kammer liefert dieses Plasma die Energie, die zum Aufbrechen der Prekursor-Gasmoleküle benötigt wird. Die energetischen Kollisionen innerhalb des Plasmas reichen aus, um chemische Reaktionen einzuleiten, die zur Filmabscheidung führen. Da das Plasma – und nicht die Wärme – die Hauptarbeit leistet, kann das Substrat selbst bei einer viel niedrigeren Temperatur bleiben, typischerweise zwischen Raumtemperatur und 350°C.

Der strategische Vorteil der Niedertemperaturverarbeitung

Die Fähigkeit, Filme bei niedrigen Temperaturen abzuscheiden, ist nicht nur eine geringfügige Verbesserung; sie ist eine transformative Fähigkeit, die neue Möglichkeiten in der Materialwissenschaft und Geräteherstellung eröffnet.

Schutz empfindlicher Substrate

Viele fortschrittliche Materialien und Geräte vertragen die hohen Temperaturen der traditionellen CVD nicht. Dazu gehören Kunststoffe, Polymere und komplexe elektronische Komponenten, die bereits frühere Fertigungsschritte durchlaufen haben. PECVD ermöglicht die Anwendung dauerhafter, funktionaler Beschichtungen auf diese hitzeempfindlichen Oberflächen, ohne Schäden zu verursachen.

Reduzierung thermischer Spannungen

Wenn Materialien erhitzt und abgekühlt werden, dehnen sie sich aus und ziehen sich zusammen. Wenn sich eine Dünnschicht und das darunterliegende Substrat mit unterschiedlichen Raten ausdehnen, können immense Spannungen entstehen, die zu Rissen, schlechter Haftung oder einem vollständigen Versagen des Films führen. Die Niedertemperaturnatur von PECVD minimiert diese thermische Spannung, was zu robusteren und zuverlässigeren Grenzflächen zwischen dem Film und dem Substrat führt.

Ermöglichung mehrschichtiger Geräte

Moderne Halbleiterchips sind unglaublich komplex und bestehen aus Dutzenden gestapelter Schichten unterschiedlicher Materialien. Wenn die Abscheidung einer neuen Schicht hohe Temperaturen erfordern würde, könnte dies die Eigenschaften der bereits vorhandenen Schichten beschädigen oder verändern. PECVD ermöglicht die sequentielle Abscheidung hochwertiger Schichten und macht so die Herstellung integrierter Schaltkreise und anderer komplexer Geräte möglich.

Die Kompromisse der PECVD verstehen

Obwohl leistungsstark, ist PECVD keine Universallösung. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Filmzusammensetzung und Reinheit

Die hochenergetische Plasmaumgebung ist weniger „sanft“ als ein rein thermischer Prozess. Infolgedessen können Prekursor-Gase nicht so sauber zerfallen, was manchmal zur Einlagerung von Verunreinigungen (wie Wasserstoff) in den endgültigen Film führt. Für Anwendungen, die höchste Reinheit erfordern, kann ein Hochtemperatur-Thermisches Verfahren wie Low-Pressure CVD (LPCVD) immer noch überlegen sein.

Prozesskomplexität

Ein PECVD-System umfasst eine Vakuumkammer, präzise Gaszuführungssysteme und eine Hochfrequenzstromversorgung zur Erzeugung des Plasmas. Dies macht die Ausrüstung und die Prozesssteuerung komplexer und oft teurer als einfachere Abscheidungsmethoden.

Gleichmäßigkeit und Kontrolle

Obwohl PECVD hervorragende Ergebnisse erzielen kann, kann die Kontrolle der Gleichmäßigkeit des Plasmas über eine sehr große Oberfläche eine Herausforderung darstellen. Dies kann die Konsistenz der Filmdicke und -eigenschaften beeinträchtigen und erfordert ein sorgfältiges Reaktordesign und eine präzise Prozessabstimmung.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungstechnologie hängt ausschließlich davon ab, die Anforderungen Ihres Materials, Ihres Substrats und Ihrer Leistungsziele abzuwägen.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit auf einem hitzebeständigen Substrat liegt: Ein traditioneller thermischer Prozess wie LPCVD kann einen dichteren, reineren Film liefern.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines hochwertigen Films auf einem temperaturempfindlichen Material liegt: PECVD ist die definitive und oft einzige praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Bau komplexer, mehrschichtiger Geräte liegt: Die Niedertemperaturnatur von PECVD ist entscheidend, um die Integrität der darunterliegenden Schichten zu bewahren.

Letztendlich liegt die Meisterschaft der PECVD in ihrer Fähigkeit, hochwertige Beschichtungen ohne die zerstörerischen Begleiterscheinungen hoher Hitze zu liefern.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Verwendet Plasma zur Abscheidung von Dünnschichten bei niedrigen Temperaturen (Raumtemperatur bis 350°C). |

| Hauptvorteil | Schützt hitzeempfindliche Materialien wie Kunststoffe und Polymere vor Beschädigung. |

| Anwendungen | Halbleiterfertigung, mehrschichtige Bauteile und Beschichtungen auf empfindlichen Substraten. |

| Einschränkungen | Kann Verunreinigungen, höhere Komplexität und Herausforderungen bei der Gleichmäßigkeitskontrolle umfassen. |

Benötigen Sie zuverlässige PECVD-Lösungen für Ihr Labor? KINTEK ist spezialisiert auf fortschrittliche CVD/PECVD-Systeme mit umfassender Anpassung an Ihre einzigartigen experimentellen Anforderungen. Unser Know-how in F&E und Eigenfertigung gewährleistet hochleistungsfähige, maßgeschneiderte Lösungen für temperaturempfindliche Anwendungen. Kontaktieren Sie uns noch heute, um Ihre Abscheidungsprozesse zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation