Im Grunde genommen ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein hochentwickeltes Verfahren zur Abscheidung sehr dünner, hochleistungsfähiger Materialschichten auf einem Substrat. Im Gegensatz zu herkömmlichen Methoden, die auf extreme Hitze angewiesen sind, verwendet PECVD ein angeregtes Gas, ein sogenanntes Plasma, um die notwendigen chemischen Reaktionen anzutreiben. Dies ermöglicht eine hochwertige Filmbeschichtung bei deutlich niedrigeren Temperaturen und macht es zu einer unverzichtbaren Technik für die Herstellung moderner Elektronik wie Halbleiter und Solarzellen.

Der grundlegende Vorteil von PECVD ist die Nutzung von Plasmaenergie anstelle intensiver Hitze. Diese Entkopplung der Reaktionsenergie von der Substrattemperatur ermöglicht die Herstellung fortschrittlicher Materialien auf empfindlichen Komponenten, die durch herkömmliche Hochtemperaturverfahren beschädigt oder zerstört würden.

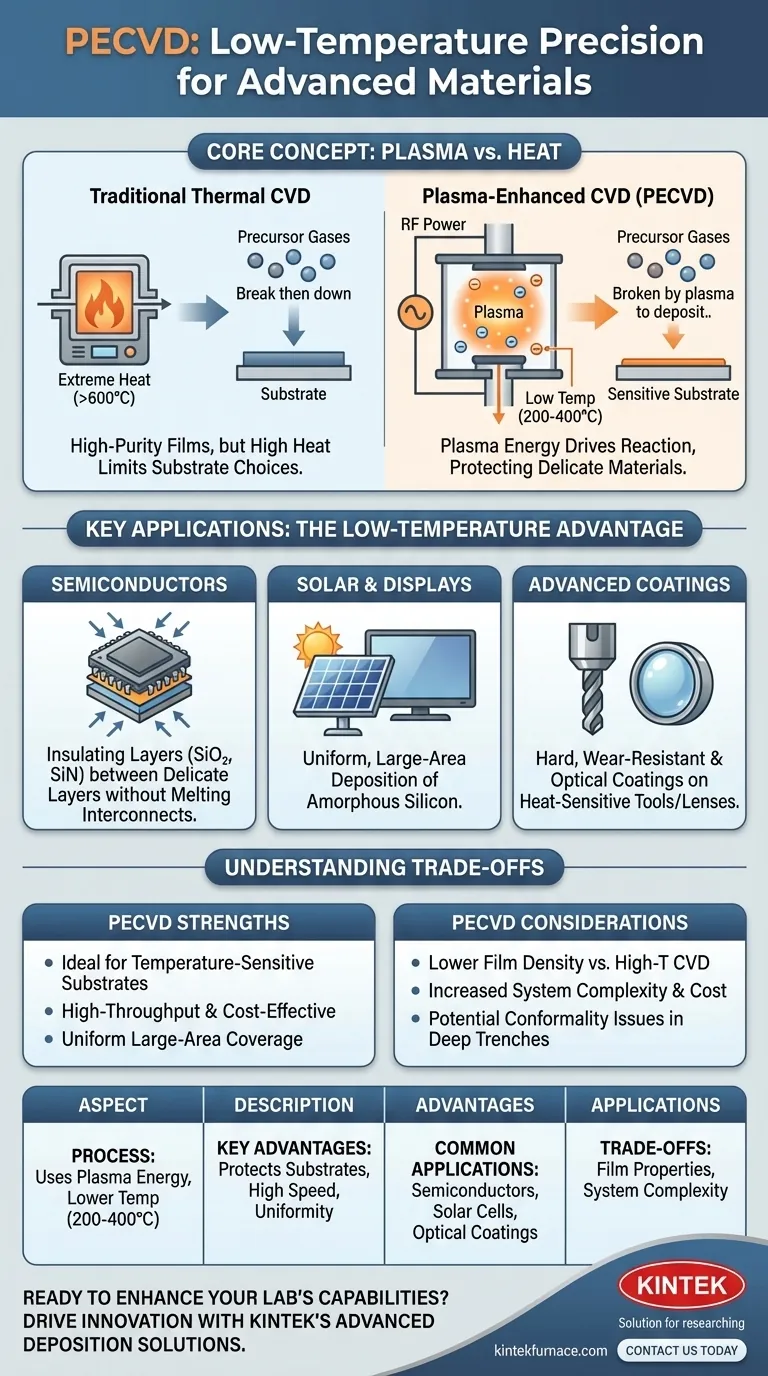

Wie unterscheidet sich PECVD von der konventionellen Abscheidung?

Um den Wert von PECVD zu verstehen, ist es wichtig zu wissen, was es verbessert. Die traditionelle Methode ist die Chemical Vapor Deposition (CVD), die nach einem sehr anderen Prinzip arbeitet.

Das Prinzip der thermischen CVD

Die traditionelle CVD ist vergleichbar mit dem Aufbrennen einer Glasur auf Keramik. Vorläufergase werden in eine sehr heiße Kammer eingeleitet, und die thermische Energie des erhitzten Substrats (oft >600 °C) führt dazu, dass die Gasmoleküle zerfallen und sich als feste Schicht abscheiden.

Dieses Verfahren erzeugt ausgezeichnete, hochreine Filme, hat jedoch eine wesentliche Einschränkung: Das Substrat selbst muss extremen Temperaturen standhalten können.

Die Innovation der Plasmaenergie bei PECVD

PECVD ersetzt den größten Teil dieser intensiven Hitze durch Energie aus einem Plasma. Durch Anlegen eines elektrischen Feldes an das Vorläufergas erzeugen wir ein Plasma – einen Materiezustand, der hochenergetische Elektronen enthält.

Diese Elektronen, nicht die Hitze des Substrats, kollidieren mit den Gasmolekülen und spalten sie auf. Dadurch können die chemischen Abscheidungsreaktionen an einem viel kühleren Substrat ablaufen, typischerweise im Bereich von 200–400 °C.

Wichtige Anwendungen, die durch den Niedertemperaturvorteil vorangetrieben werden

Die Fähigkeit, Filme ohne hohe Hitze abzuscheiden, eröffnet Möglichkeiten in zahlreichen Hightech-Branchen. Bei der Anwendung geht es nicht nur um den Film selbst, sondern darum, auf was man ihn sicher auftragen kann.

Halbleiterfertigung

Moderne Mikrochips enthalten Milliarden von Transistoren, die in komplexen, geschichteten Strukturen aufgebaut sind. PECVD wird zur Abscheidung kritischer Isolierschichten wie Siliziumdioxid (SiO₂) und Siliziumnitrid (SiN) zwischen diesen Schichten verwendet.

Die Verwendung von Hochtemperatur-CVD würde die empfindlichen metallischen Verbindungen schmelzen lassen und die zugrunde liegenden Bauelementstrukturen ruinieren. PECVD ermöglicht das Hinzufügen dieser hochwertigen Isolierschichten, ohne die bereits geleistete Arbeit zu beschädigen.

Herstellung von Solarzellen und Displays

PECVD ist entscheidend für die Abscheidung von Filmen wie amorpher Siliziumschicht über sehr große Flächen. Die Fähigkeit, gleichmäßige Filme bei relativ hoher Geschwindigkeit und moderaten Temperaturen zu erzielen, ist für die kosteneffiziente Herstellung von Solarmodulen und Flachbildschirmen unerlässlich.

Fortschrittliche Schutz- und optische Beschichtungen

PECVD kann harte, verschleißfeste Beschichtungen auf Materialien wie Schneidwerkzeugen auftragen, ohne die Härte des zugrunde liegenden Metalls zu verändern. Es wird auch verwendet, um präzise Materialschichten für optische Beschichtungen auf Linsen und Sensoren abzuscheiden, wodurch kontrolliert wird, wie diese Licht reflektieren oder übertragen.

Abwägungen verstehen

Keine Technologie ist eine universelle Lösung. Obwohl PECVD leistungsstark ist, gibt es Überlegungen, die es für manche Aufgaben besser geeignet machen als für andere.

Filmeigenschaften im Vergleich zur Temperatur

Obwohl PECVD-Filme von hoher Qualität sind, können Filme, die bei sehr hohen Temperaturen durch traditionelle CVD gewachsen sind, manchmal eine höhere Dichte oder strukturelle Perfektion aufweisen. Der energieärmere PECVD-Prozess kann manchmal Spurenelemente wie Wasserstoff aus dem Vorläufergas im Endfilm hinterlassen, was dessen elektrische oder mechanische Eigenschaften beeinflussen kann.

System- und Prozesskomplexität

Ein PECVD-System ist von Natur aus komplexer als ein einfacher thermischer CVD-Ofen. Es erfordert eine Vakuumkammer, eine präzise Gasflusskontrolle und eine Hochfrequenz (HF)-Stromquelle, um das Plasma zu erzeugen und aufrechtzuerhalten. Dies erhöht die Kosten und die Komplexität der Prozesskontrolle.

Beschichtungsuniformität (Konformität)

Die Art des plasmabasierten Prozesses kann es manchmal schwieriger machen, eine perfekt gleichmäßige Beschichtung in sehr tiefen und engen Gräben auf der Oberfläche eines Substrats zu erzielen. In diesen spezifischen Fällen kann ein rein thermischer Prozess, der weniger „gerichtet“ ist, eine bessere Abdeckung bieten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem primären Ziel und Ihren Materialbeschränkungen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf temperaturempfindlichen Substraten liegt: PECVD ist aufgrund seines charakteristischen Niedertemperaturbetriebs die eindeutige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit auf einem robusten Substrat liegt: Ein Hochtemperatur-Thermals CVD-Verfahren kann besser geeignet sein, vorausgesetzt, das Substrat hält der Hitze stand.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzfertigung für Anwendungen wie Solarzellen oder Displays liegt: PECVD bietet eine überzeugende Balance aus Abscheidungsgeschwindigkeit, Filmqualität und Kosteneffizienz über große Flächen.

Letztendlich ermöglicht Ihnen das Verständnis des Zusammenspiels von Plasmaenergie und thermischer Energie, die effektivste Abscheidungsstrategie für Ihre spezifische technische Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Verwendet Plasmaenergie, um dünne Schichten bei niedrigeren Temperaturen (200–400 °C) im Vergleich zu herkömmlichem CVD (>600 °C) abzuscheiden. |

| Wesentliche Vorteile | Ermöglicht die Abscheidung auf temperaturempfindlichen Substraten; ideal für Halbleiter, Solarzellen und Schutzbeschichtungen. |

| Häufige Anwendungen | Halbleiterfertigung (z. B. SiO₂-, SiN-Filme), Solarzellenproduktion, optische Beschichtungen und verschleißfeste Schichten. |

| Abwägungen | Kann eine geringere Filmdichte als Hochtemperatur-CVD aufweisen; beinhaltet höhere Systemkomplexität und Kosten. |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Abscheidungslösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und die hausinterne Fertigung, um maßgeschneiderte Hochtemperatur-Ofenlösungen für vielfältige Labore anzubieten. Unsere Produktlinie umfasst Muffel-, Rohrofen, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefenanpassung zur Deckung Ihrer einzigartigen experimentellen Bedürfnisse unterstützt werden. Ob Sie an Halbleitern, Solarzellen oder anderen High-Tech-Anwendungen arbeiten, unsere Expertise gewährleistet präzise, effiziente Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was sind die Vorteile der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD)? Erzielung von Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was sind die Anwendungen der PECVD? Entriegeln Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung