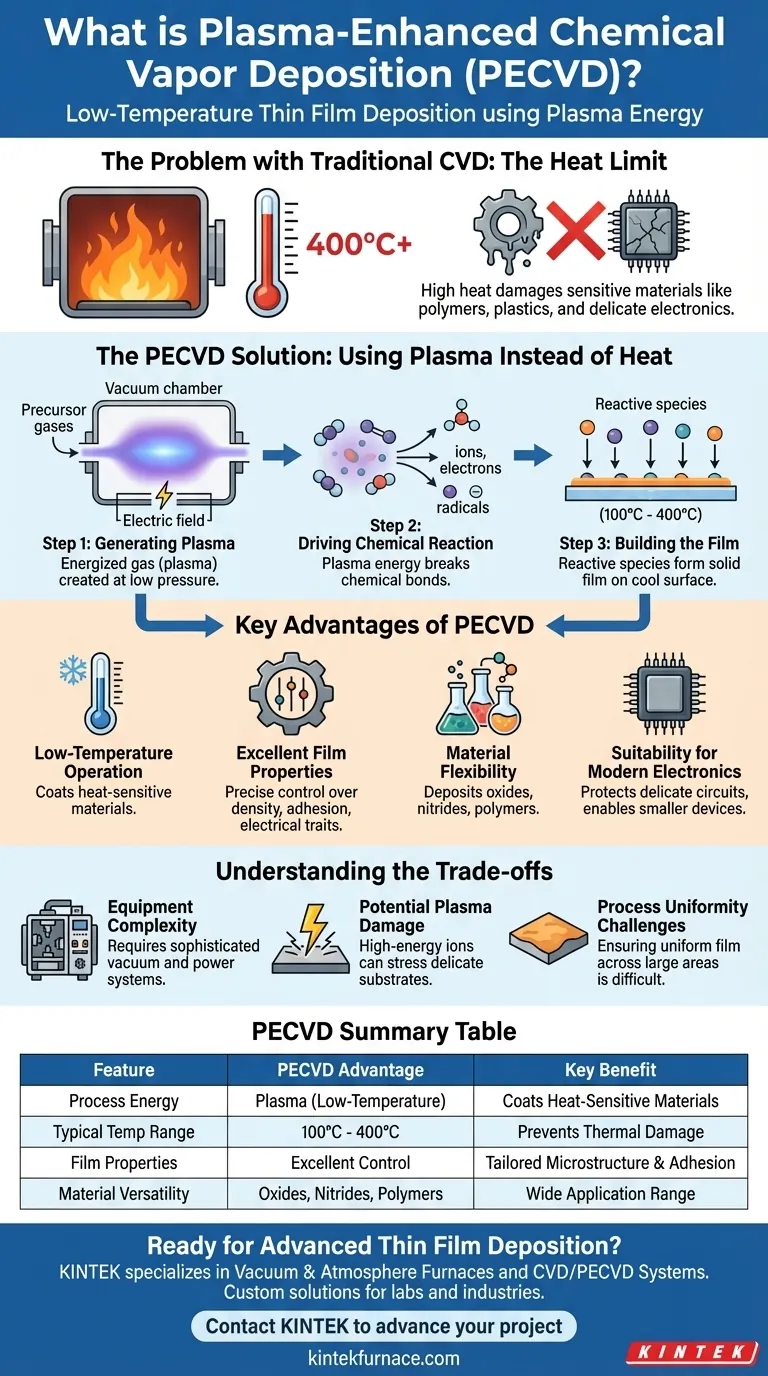

Im Kern ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein fortschrittliches Verfahren zur Herstellung sehr dünner Materialschichten auf einer Oberfläche. Im Gegensatz zu herkömmlichen Methoden, die auf intensive Hitze angewiesen sind, verwendet PECVD ein angeregtes Gas, das Plasma, um die chemischen Reaktionen anzutreiben, die für den schichtweisen Aufbau der Schicht erforderlich sind. Dies ermöglicht die Abscheidung bei deutlich niedrigeren Temperaturen.

Das grundlegende Problem bei vielen Materialbeschichtungsverfahren ist ihre Abhängigkeit von hohen Temperaturen, die empfindliche Substrate wie Kunststoffe und empfindliche Elektronik beschädigen oder zerstören. PECVD löst dieses Problem, indem es Plasma nutzt, um die notwendige Reaktionsenergie bereitzustellen, wodurch die Abscheidung von Hochleistungsfilmen auf einer viel breiteren Palette von Materialien ermöglicht wird.

Das Problem, das PECVD löst: Die Grenzen der Hitze

Warum traditionelle Abscheidung einschränkend ist

Die traditionelle Chemical Vapor Deposition (CVD) funktioniert, indem ein Substrat in einer mit Vorläufergasen gefüllten Kammer auf eine sehr hohe Temperatur erhitzt wird.

Diese thermische Energie bricht die chemischen Bindungen in den Gasmolekülen auf, wodurch sie reagieren und sich als feste Schicht auf der heißen Oberfläche ablagern können.

Die Temperaturbeschränkung

Die für die traditionelle CVD erforderlichen hohen Temperaturen (oft weit über 400 °C) machen sie für die Beschichtung von Materialien mit niedrigem Schmelzpunkt völlig ungeeignet.

Dazu gehören gängige Polymere, Kunststoffe und komplexe mikroelektronische Bauteile, die durch die Hitze beschädigt oder zerstört würden. Dies schränkt Innovationen in Bereichen, die auf diese Materialien angewiesen sind, stark ein.

Wie PECVD funktioniert: Plasma anstelle von Hitze

Schritt 1: Erzeugung des Plasmas

Der PECVD-Prozess beginnt damit, dass ein Substrat in eine Vakuumkammer mit niedrigem Druck eingebracht wird. Vorläufergase werden zugeführt, aber anstatt intensive Hitze anzuwenden, wird ein elektrisches Feld verwendet, um das Gas anzuregen.

Dieser Prozess, oft unter Verwendung einer kapazitiven Glimmentladung, reißt Elektronen von den Gasatomen ab und erzeugt ein Plasma – ein ionisiertes Gas, das eine Mischung aus Ionen, Elektronen und hochreaktiven neutralen Teilchen enthält.

Schritt 2: Steuerung der chemischen Reaktion

Dieses Plasma liefert die Energie, die benötigt wird, um die Vorläufergasmoleküle in reaktive Gruppen aufzuspalten.

Diese hochreaktiven Komponenten bewegen sich dann zur Substratoberfläche, die bei einer viel niedrigeren Temperatur gehalten wird (typischerweise 100 °C bis 400 °C).

Schritt 3: Aufbau der Schicht

Auf der kühleren Substratoberfläche verbinden sich diese reaktiven Spezies und lagern sich ab, wodurch eine dichte, hochwertige feste Schicht entsteht.

Die Dicke dieser Schicht kann präzise gesteuert werden und reicht von nur wenigen Nanometern bis zu mehreren Mikrometern.

Wesentliche Vorteile der PECVD-Methode

Substrat-Vielseitigkeit

Der wichtigste Vorteil von PECVD ist sein Betrieb bei niedriger Temperatur. Dies ermöglicht die Abscheidung von Hochleistungsbeschichtungen auf temperaturempfindlichen Materialien, die zuvor nicht beschichtet werden konnten.

Hervorragende Schichteigenschaften

PECVD ermöglicht eine präzise Kontrolle über die Dichte und Energie des Plasmas. Dies gibt Ingenieuren eine fein abgestimmte Kontrolle über die Eigenschaften der abgeschiedenen Schicht, wie z. B. ihre Mikrostruktur, Dichte, elektrische Eigenschaften und Haftung auf dem Substrat.

Materialflexibilität

Der Prozess ist unglaublich vielseitig und kann zur Abscheidung einer breiten Palette von Materialien verwendet werden. Dazu gehören kritische Verbindungen wie Oxide, Nitride und sogar einige Polymere, was eine erhebliche Flexibilität bei der Entwicklung von Katalysatoren, Halbleitern und Schutzbeschichtungen bietet.

Eignung für moderne Elektronik

Wenn Mikroelektronikkomponenten kleiner werden, werden sie anfälliger für Hitze. Die niedrigen Temperaturen von PECVD verhindern Schäden an empfindlichen Schaltkreisen und ermöglichen eine bessere Kontrolle über die Dotierstoffplatzierung, ein kritischer Faktor für Hochleistungsbauteile.

Die Abwägungen verstehen

Komplexität der Ausrüstung

PECVD-Anlagen sind von Natur aus komplexer als einfache thermische CVD-Reaktoren. Sie erfordern ausgeklügelte Vakuumpumpen, Hochfrequenz-(HF-)Netzteile und Impedanzanpassungsnetzwerke zur Erzeugung und Steuerung des Plasmas, was die Anfangskosten erhöhen kann.

Potenzial für plasmaverursachte Schäden

Obwohl die energiereichen Ionen im Plasma weitaus sanfter sind als hohe Hitze, können sie bei nicht perfekt abgestimmtem Prozess manchmal subtile physikalische Schäden oder Spannungen auf der Oberfläche der empfindlichsten Substrate verursachen.

Herausforderungen bei der Prozessgleichmäßigkeit

Die Erzeugung eines perfekt gleichmäßigen Plasmas über eine große Fläche ist eine erhebliche technische Herausforderung. Jede Nichtgleichmäßigkeit im Plasma kann zu Schwankungen in der Dicke und den Eigenschaften der abgeschiedenen Schicht über das Substrat hinweg führen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des Abscheidungsverfahrens hängt vollständig von den Einschränkungen und Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien wie Polymere oder Kunststoffe liegt: PECVD ist aufgrund seines Niedertemperaturbetriebs die eindeutige und oft einzig gangbare Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmqualität auf einem robusten, hitzebeständigen Substrat liegt: Traditionelle CVD kann manchmal Filme mit höherer Kristallinität erzeugen, obwohl PECVD eine größere Kontrolle über andere Eigenschaften bietet.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und Skalierbarkeit für fortschrittliche Elektronik oder Katalysatoren liegt: PECVD bietet eine unübertroffene Kombination aus Materialflexibilität, hohen Abscheidungsraten und präziser Kontrolle für moderne industrielle Anwendungen.

Durch den Ersatz von Hitze durch Plasma erweitert PECVD grundlegend die Grenzen des Möglichen in der Materialwissenschaft und im Ingenieurwesen.

Zusammenfassungstabelle:

| Merkmal | PECVD-Vorteil |

|---|---|

| Prozessenergie | Plasma (Niedrige Temperatur) |

| Typischer Temperaturbereich | 100°C - 400°C |

| Hauptvorteil | Beschichtet wärmeempfindliche Materialien (z. B. Kunststoffe, Elektronik) |

| Schichteigenschaften | Hervorragende Kontrolle über Dichte, Haftung und elektrische Eigenschaften |

| Materialvielfalt | Abscheidung von Oxiden, Nitriden und Polymeren |

Bereit, die Niedertemperatur-Hochleistungs-Dünnschichtabscheidung in Ihre F&E oder Produktion zu integrieren?

KINTEK ist spezialisiert auf fortschrittliche Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Durch die Nutzung unserer hervorragenden F&E- und Eigenfertigungskapazitäten bieten wir robuste Lösungen, die auf Laboratorien und Industrien zugeschnitten sind, die mit empfindlichen Substraten arbeiten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass Ihre einzigartigen experimentellen und Produktionsanforderungen für Katalysatoren, Halbleiter und Schutzbeschichtungen präzise erfüllt werden.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere PECVD-Expertise Ihr Projekt voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie funktioniert der PECVD-Prozess? Ermöglichen Sie die Abscheidung von hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie wird PECVD zur Abscheidung von Hartstoffschichten eingesetzt? Erreichen Sie dauerhaften, niedrigtemperaturbasierten Oberflächenschutz

- Warum werden PECVD-Systeme in der Halbleiterindustrie so hoch geschätzt? Entdecken Sie Niedertemperatur-Dünnschichten von hoher Qualität

- Wie beeinflusst die Anregungsfrequenz den Ionenbeschuss und die Plasmdichte bei PECVD? Optimierung der Filmeigenschaften und Abscheidungsraten

- Wofür wird PECVD eingesetzt? Ermöglicht die Niedertemperatur-Dünnschichtabscheidung für die fortschrittliche Fertigung

- Wie wird PECVD in der biomedizinischen Forschung eingesetzt? Erschließen Sie die fortschrittliche Oberflächentechnik für medizinische Geräte

- Wie hoch ist die Abscheiderate von PECVD? Erschließen Sie die Hochgeschwindigkeits-Dünnschichtabscheidung bei niedrigen Temperaturen

- Welche Vorteile bietet PECVD gegenüber CVD? Niedrigere Temperaturen, breitere Anwendungen