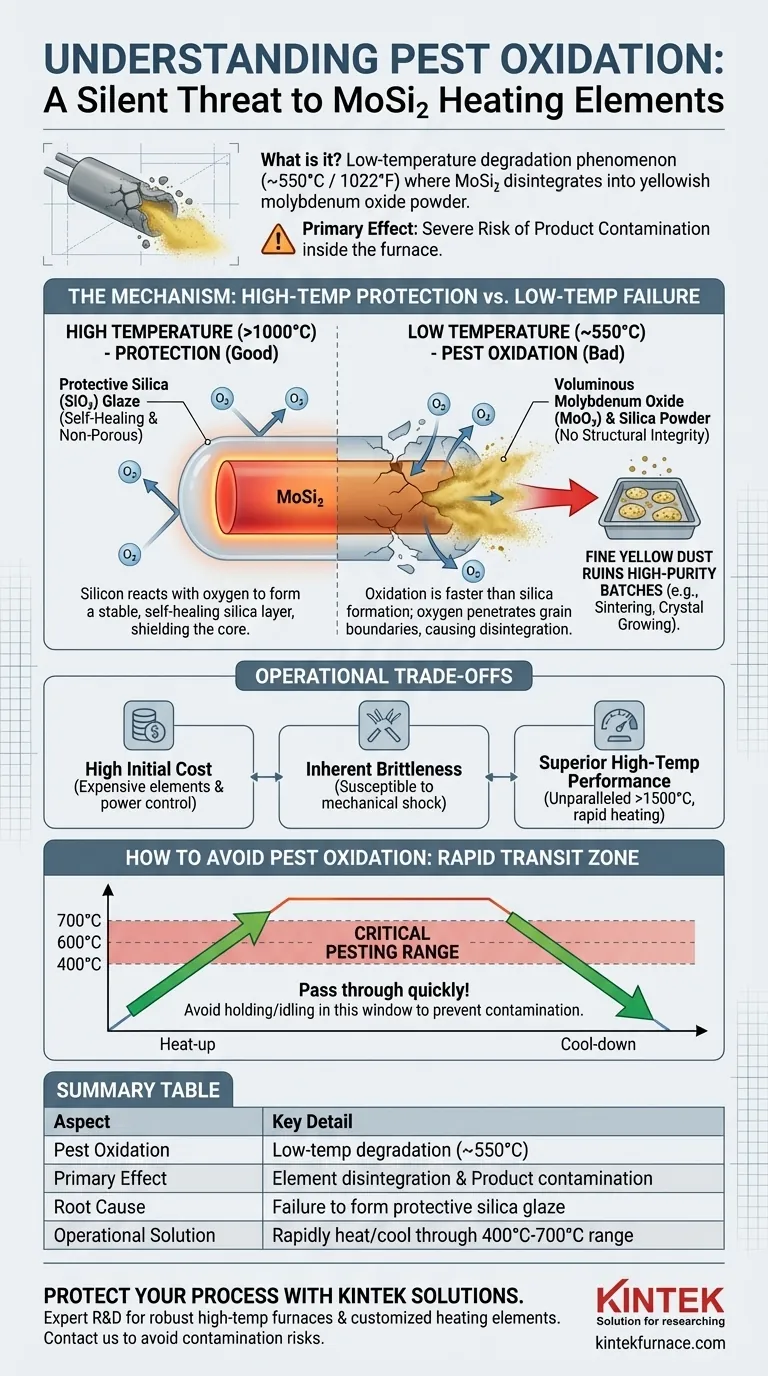

Kurz gesagt, Pestoxidation ist ein Tieftemperatur-Abbauphänomen, das Molybdändisilizid (MoSi₂)-Heizelemente betrifft. Wenn diese Elemente bei etwa 550 °C (ca. 1022 °F) in Gegenwart von Luft betrieben werden, können sie schnell zerfallen und ein gelbliches Molybdänoxidpulver bilden. Obwohl dies die Heizfähigkeit des Elements nicht sofort beeinträchtigt, ist seine Hauptwirkung das schwere Risiko, die Produkte im Ofen zu kontaminieren.

Das Kernproblem ist eine Diskrepanz zwischen dem Design des Elements und seinen Betriebsbedingungen. MoSi₂-Elemente sind für extreme Hochtemperaturanwendungen konzipiert, bei denen sie eine Schutzschicht bilden; die Pestoxidation tritt bei niedrigen Temperaturen auf, bei denen dieser Schutzmechanismus versagt.

Das Prinzip des Hochtemperaturschutzes

MoSi₂-Elemente sind bekannt für ihre außergewöhnliche Leistung und Langlebigkeit bei sehr hohen Temperaturen, oft über 1800 °C. Diese Widerstandsfähigkeit liegt nicht allein im Grundmaterial begründet, sondern ergibt sich aus einer entscheidenden chemischen Reaktion.

Bildung der Schutzglasur

Bei hohen Temperaturen in oxidierender Atmosphäre reagiert der Siliziumanteil im Element mit Sauerstoff und bildet eine dünne, nicht poröse Schicht aus Siliziumdioxid (SiO₂)-Glas auf seiner Oberfläche. Diese Glasschicht wirkt als Passivierungsschutz und verhindert, dass weiterer Sauerstoff das darunter liegende Molybdändisilizid erreicht und damit reagiert.

Selbstheilende Eigenschaften

Diese Siliziumdioxidglasur ist der Schlüssel zur langen Lebensdauer des Elements. Wenn sich bei hohen Temperaturen ein Riss oder eine Unvollkommenheit in der Schicht bildet, "heilt" sie sich schnell selbst, da das neu freigelegte Material mit Sauerstoff reagiert und mehr schützendes Siliziumdioxid bildet, wodurch das Element wieder abgedichtet wird.

Die Anomalie der Pestoxidation

Der oben beschriebene Schutzmechanismus funktioniert nur bei hohen Temperaturen effektiv. Pestoxidation ist das, was passiert, wenn das Element über längere Zeit in einem bestimmten Niedertemperaturbereich gehalten wird, in dem dieser Schutz nicht richtig gebildet werden kann.

Der kritische Temperaturbereich

Dieses Phänomen ist bei etwa 550 °C am aggressivsten. In diesem Bereich ist die Oxidationsrate von Molybdän deutlich schneller als die Rate der Siliziumdioxidbildung. Sauerstoff dringt in die Korngrenzen des Materials ein und reagiert sowohl mit Molybdän als auch mit Silizium.

Der zerstörerische Mechanismus

Anstelle einer stabilen, glasartigen SiO₂-Schicht erzeugt die Reaktion eine voluminöse, pulverförmige Mischung aus Molybdänoxid (MoO₃) und Siliziumdioxid. Dieses gelbe Pulver hat keine strukturelle Integrität und führt dazu, dass das Element zerbröselt und zerfällt, ein Prozess, der oft als "Pesten" bezeichnet wird.

Die Hauptfolge: Kontamination

Die unmittelbarste Auswirkung dieses Pulvers ist die Produktkontamination. Bei Hochreinigungsprozessen, wie dem Sintern von Dentalzirkonoxid oder dem Züchten von Kristallen, kann dieser feine gelbe Staub eine ganze Charge ruinieren. Während das Element ausfällt, ist das dringlichere Geschäftsrisiko der Verlust wertvoller Produkte.

Verständnis der betrieblichen Kompromisse

Die Wahl von MoSi₂-Elementen erfordert ein Verständnis ihrer Stärken und Schwächen. Pestoxidation ist eine kritische Schwäche, aber sie existiert neben anderen Überlegungen.

Hohe Anfangskosten

MoSi₂-Elemente gehören zu den teuersten Heizungselementoptionen. Sie erfordern auch teure Niederspannungs-Hochstrom-Steuergeräte, typischerweise Transformatoren, was die Gesamtkosten des Systems erhöht.

Inhärente Sprödigkeit

Als keramisches Material ist MoSi₂ spröde und anfällig für mechanische Stöße, insbesondere im kalten Zustand. Dies erfordert eine sorgfältige Handhabung bei Installation und Wartung, um Brüche zu vermeiden.

Überlegene Hochtemperaturleistung

Trotz der Nachteile ist ihre Leistung über 1500 °C unübertroffen. Sie können in extremer Hitze deutlich länger halten als andere Elemente wie Siliziumkarbid (SiC) und bieten schnelle Heizzyklen und eine ausgezeichnete thermische Gleichmäßigkeit.

Anwendung auf Ihren Prozess

Der Schlüssel zur erfolgreichen Verwendung von MoSi₂-Elementen liegt darin, sie so zu betreiben, dass die Zeit im problematischen Temperaturbereich minimiert wird.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit liegt: Sie müssen den Bereich von 400 °C bis 700 °C sowohl beim Aufheizen als auch beim Abkühlen so schnell wie möglich durchlaufen, um Pesten und Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit des Elements liegt: Vermeiden Sie jeden Prozess, der ein Halten oder Leerlaufen des Ofens im Pestoxidationstemperaturbereich über längere Zeiträume erfordert.

- Wenn Ihr Prozess unter 1400 °C abläuft: Überlegen Sie, ob MoSi₂ die richtige Wahl ist, da andere Elemente wie SiC eine robustere und kostengünstigere Lösung ohne das Risiko des Pestens bieten können.

Letztendlich geht es beim Verständnis der Pestoxidation darum, dieses Spezialwerkzeug für seinen vorgesehenen Zweck einzusetzen: schnelles, sauberes und zuverlässiges Heizen bei extremen Temperaturen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Pestoxidation | Tieftemperatur-Abbau (ca. 550 °C / 1022 °F) |

| Hauptwirkung | Zerfall des Elements zu Pulver, was zu Produktkontamination führt |

| Ursache | Fehlende Bildung einer schützenden Siliziumdioxidglasur bei niedrigen Temperaturen |

| Betriebliche Lösung | Schnelles Aufheizen/Abkühlen im Bereich von 400 °C - 700 °C |

Schützen Sie Ihre Hochtemperaturprozesse und wertvollen Produkte. Pestoxidation ist ein kritischer Ausfallmodus für Standard-MoSi₂-Elemente. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Systeme mit robusten Hochtemperatur-Ofenlösungen. Unsere Experten können Ihnen helfen, die richtigen Heizelemente und Ofendesigns auszuwählen oder anzupassen, um Kontaminationsrisiken zu vermeiden und eine zuverlässige Leistung zu gewährleisten. Kontaktieren Sie unser Team noch heute für eine Beratung, die auf Ihre einzigartigen thermischen Verarbeitungsanforderungen zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze