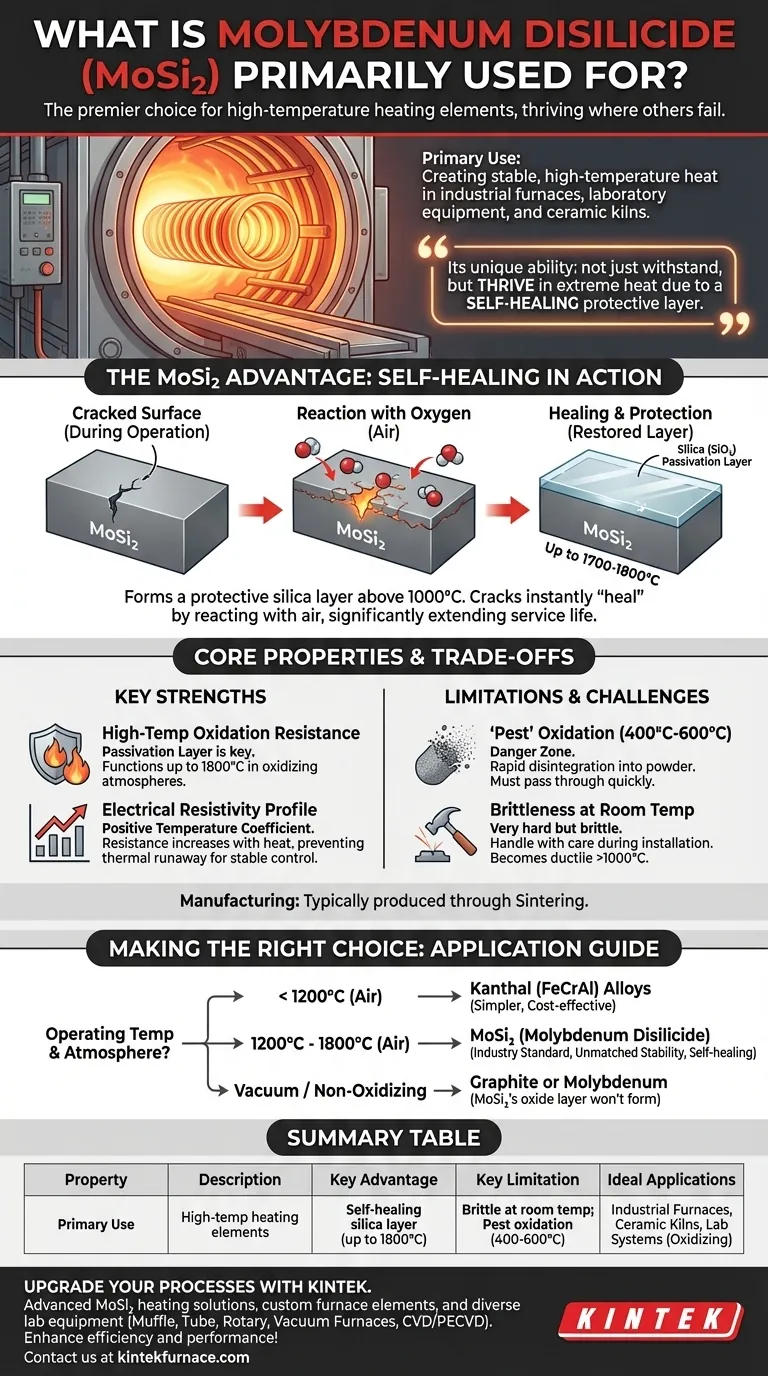

Kurz gesagt, Molybdändisilicid (MoSi₂) wird hauptsächlich zur Herstellung von Hochtemperatur-Heizelementen verwendet. Seine einzigartigen Eigenschaften ermöglichen es ihm, zuverlässig in Industrieöfen, Laborgeräten und Keramiköfen bei Temperaturen zu arbeiten, die herkömmliche Metallheizungen zerstören würden.

Der Hauptgrund, warum MoSi₂ so wertvoll ist, liegt in seiner Fähigkeit, extremer Hitze nicht nur standzuhalten, sondern in ihr zu gedeihen. Es bildet beim Erhitzen eine selbstreparierende, schützende glasartige Siliziumdioxidschicht (SiO₂) auf seiner Oberfläche, die eine weitere Oxidation verhindert und eine lange Lebensdauer bei sehr hohen Temperaturen gewährleistet.

Warum MoSi₂ die Hochtemperaturheizung dominiert

Molybdändisilicid ist nicht nur ein weiteres Material; es ist eine spezialisierte Lösung für ein kritisches industrielles Problem: die Erzeugung stabiler, vorhersehbarer Wärme in extremen Umgebungen.

Die Kerneigenschaft: Hochtemperatur-Oxidationsbeständigkeit

Das entscheidende Merkmal von MoSi₂ ist seine außergewöhnliche Leistung in oxidierenden Atmosphären. Beim Erhitzen über 1000 °C bildet sich eine dünne, schützende Siliziumdioxidschicht (SiO₂) auf seiner Oberfläche.

Diese Passivierungsschicht ist der Schlüssel zu seinem Erfolg. Sie wirkt als Barriere, die verhindert, dass Sauerstoff das darunterliegende Material erreicht und zersetzt, wodurch das Element bei Temperaturen von bis zu 1700-1800 °C funktionieren kann.

Selbstheilung in Aktion

Wenn sich während des Betriebs ein Riss oder Defekt in dieser schützenden Siliziumdioxidschicht bildet, reagiert das darunterliegende freigelegte MoSi₂ sofort mit Sauerstoff in der Luft.

Diese Reaktion "heilt" den Defekt sofort durch die Bildung von neuem Siliziumdioxid, stellt die Schutzbarriere wieder her und verlängert die Betriebslebensdauer des Elements erheblich.

Elektrisches Widerstandsprofil

MoSi₂ hat einen positiven Temperaturkoeffizienten des Widerstands. Das bedeutet, dass sein elektrischer Widerstand mit zunehmender Erhitzung steigt.

Diese Eigenschaft ist für Heizelemente sehr wünschenswert, da sie hilft, die Leistung zu regulieren und ein thermisches Durchgehen zu verhindern, was zu einem stabileren und kontrollierbareren Heizprozess beiträgt.

Die Kompromisse verstehen

Obwohl MoSi₂ außergewöhnlich ist, ist es kein universell perfektes Material. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Die Herausforderung der "Pest"-Oxidation

Bei niedrigeren Temperaturen, typischerweise zwischen 400 °C und 600 °C, kann MoSi₂ unter einem Phänomen leiden, das als Pest-Oxidation bekannt ist.

In diesem Temperaturbereich zerfällt das Material schnell zu einem Pulver. Aus diesem Grund müssen Heizelemente so konstruiert sein, dass sie diesen Temperaturbereich schnell durchlaufen.

Sprödigkeit bei Raumtemperatur

Wie viele Keramiken ist MoSi₂ sehr hart, aber auch spröde bei Raumtemperatur. Dies erfordert eine sorgfältige Handhabung während der Installation und Wartung, um Brüche zu vermeiden.

Es wird erst bei sehr hohen Temperaturen, weit über 1000 °C, duktil und weniger bruchanfällig.

Herstellung und Formgebung

Die meisten MoSi₂-Heizelemente werden durch Sintern hergestellt, ein Verfahren zum Verdichten und Formen einer festen Materialmasse durch Hitze und Druck, ohne sie bis zum Verflüssigungspunkt zu schmelzen.

Fortgeschrittenere Techniken wie Plasmaspritzen können dichte, komplexe Formen erzeugen, aber diese Methoden sind für Standard-Heizelemente weniger verbreitet.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Heizelementtechnologie hängt vollständig von Ihren Betriebstemperaturanforderungen und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb unter 1200 °C liegt: Einfachere und kostengünstigere Metalllegierungen wie Kanthal (FeCrAl) sind oft ausreichend und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb zwischen 1200 °C und 1800 °C liegt: Molybdändisilicid (MoSi₂) ist der Industriestandard aufgrund seiner unübertroffenen Stabilität, langen Lebensdauer und selbstreparierenden Eigenschaften in Luft.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einem Vakuum oder einer nicht-oxidierenden Atmosphäre liegt: Andere Materialien wie Graphit oder reines Molybdän können besser geeignet sein, da der Hauptvorteil von MoSi₂ (seine Oxidschicht) nicht gebildet werden kann.

Letztendlich ist die Wahl von MoSi₂ eine Entscheidung, in zuverlässige, langfristige Leistung für die anspruchsvollsten Hochtemperaturanwendungen zu investieren.

Zusammenfassungstabelle:

| Eigenschaft | Beschreibung |

|---|---|

| Primäre Verwendung | Hochtemperatur-Heizelemente in Öfen, Brennöfen und Laborgeräten |

| Hauptvorteil | Selbstreparierende Siliziumdioxidschicht für Oxidationsbeständigkeit bis 1800 °C |

| Hauptbeschränkung | Spröde bei Raumtemperatur; anfällig für Pest-Oxidation bei 400-600 °C |

| Ideale Anwendungen | Industrieöfen, Keramiköfen, Laborheizsysteme in oxidierenden Atmosphären |

Verbessern Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen MoSi2-Heizlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit zuverlässigen, langlebigen Ofenelementen. Unsere Produkte, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, werden durch umfassende Anpassung unterstützt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz und Leistung in Ihrem Labor zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte