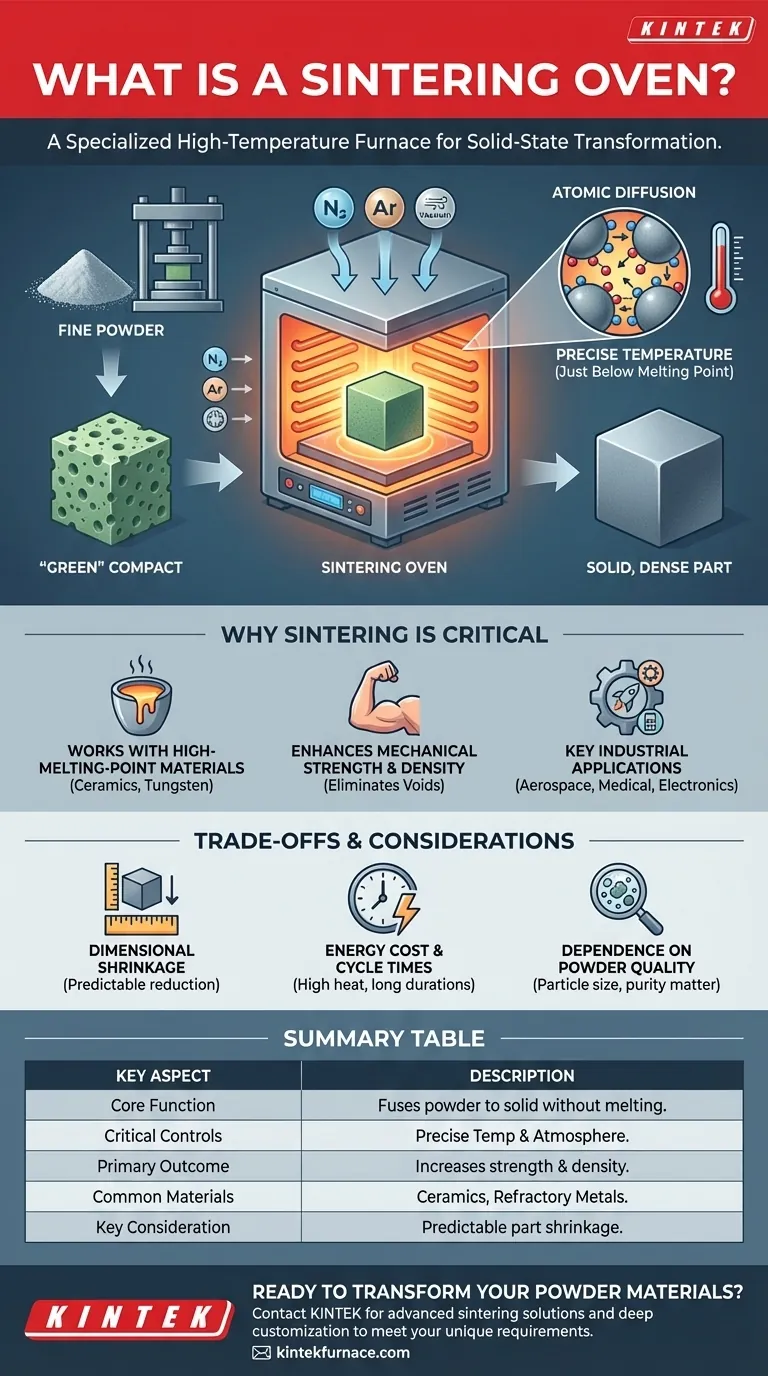

Im Kern ist ein Sinterofen ein spezialisierter Hochtemperaturofen, der verwendet wird, um ein verdichtetes Pulver in ein festes, dichtes Objekt umzuwandeln. Der als Sintern bekannte Prozess beinhaltet das Erhitzen des Materials auf eine präzise Temperatur knapp unter seinem Schmelzpunkt. Dies fördert das Verschmelzen der einzelnen Partikel, wodurch die mechanische Festigkeit, Dichte und in einigen Fällen die Transluzenz des Teils dramatisch erhöht wird, ohne das Material jemals zu verflüssigen.

Ein Sinterofen dient nicht zum Schmelzen. Er ist ein Präzisionswerkzeug für eine Festkörperumwandlung, das kontrollierte Hitze und Atmosphäre nutzt, um lose Partikel auf mikroskopischer Ebene zu einer starken, konstruierten Komponente zu verbinden.

Das Grundprinzip: Wie Sintern funktioniert

Sintern ist ein Prozess, der von atomaren Mechanismen angetrieben wird. Die Rolle des Ofens besteht darin, die perfekte Umgebung für diese Transformation zu schaffen, damit sie zuverlässig und wiederholbar stattfindet.

Vom Pulver zum „Grünling“

Der Prozess beginnt nicht mit einer Flüssigkeit oder einem festen Block, sondern mit einem feinen Pulver. Dieses Pulver wird zuerst in die gewünschte Form gepresst oder geformt, wodurch ein sogenannter „Grünling“ entsteht. Diese anfängliche Form ist zerbrechlich und porös und hält ihre Form nur locker.

Die Rolle der atomaren Diffusion

Im Sinterofen liefert Wärme die Energie für Atome auf den Oberflächen benachbarter Pulverpartikel, sich zu bewegen oder zu diffundieren. Diese atomare Bewegung schließt die Lücken und Poren zwischen den Partikeln und erzeugt starke metallurgische oder chemische Bindungen an den Berührungspunkten. Das Ergebnis ist eine einzelne, dichte und kohäsive Masse.

Präzise Temperaturregelung

Die wichtigste Funktion eines Sinterofens ist seine Fähigkeit, eine stabile Temperatur knapp unter dem Schmelzpunkt des Materials aufrechtzuerhalten. Ist die Temperatur zu niedrig, findet die Diffusion nicht effektiv statt. Ist sie zu hoch, schmilzt das Material, wodurch die beabsichtigte Mikrostruktur zerstört wird und ein fehlerhaftes Teil entsteht.

Kontrolle der Atmosphäre

Viele Materialien, insbesondere Metalle, oxidieren oder reagieren bei hohen Temperaturen unerwünscht. Sinteröfen arbeiten oft mit einer kontrollierten Atmosphäre – wie Vakuum, Stickstoff oder Argon –, um diese unerwünschten chemischen Reaktionen zu verhindern und die Reinheit und Integrität des Endprodukts zu gewährleisten.

Warum Sintern ein kritischer Herstellungsprozess ist

Sintern ist nicht nur eine Alternative zum Schmelzen und Gießen; es ist eine ermöglichende Technologie, die die Herstellung bestimmter Hochleistungsmaterialien möglich macht.

Arbeiten mit hochschmelzenden Materialien

Sintern ist unerlässlich für die Verarbeitung von Materialien mit extrem hohen Schmelzpunkten, wie Keramiken, Wolfram und Molybdän. Das Schmelzen und Gießen dieser Materialien ist oft unpraktisch oder unerschwinglich teuer, was das Sintern zur primären Methode zur Herstellung langlebiger Teile macht.

Verbesserung der mechanischen Festigkeit und Dichte

Der Hauptzweck des Sinterns ist die Beseitigung der Hohlräume zwischen den Pulverpartikeln. Dieser Verdichtungsprozess führt direkt zu einer signifikanten Erhöhung der Festigkeit, Härte und Haltbarkeit des Endteils, wodurch es für anspruchsvolle Anwendungen geeignet ist.

Wichtige industrielle Anwendungen

Die einzigartigen Fähigkeiten des Sinterns machen es in vielen fortschrittlichen Industrien unverzichtbar. Es wird zur Herstellung von allem verwendet, von Turbinenkomponenten für die Luft- und Raumfahrt und Automobilmotorteilen bis hin zu langlebigen medizinischen Implantaten und elektronischen Substraten.

Die Kompromisse und Überlegungen verstehen

Obwohl leistungsstark, beinhaltet der Sinterprozess kritische Faktoren, die für den Erfolg gemanagt werden müssen.

Maßschrumpfung

Wenn sich die Poren zwischen den Partikeln schließen, schrumpft das gesamte Teil. Diese Schrumpfung ist ein natürlicher und erwarteter Teil des Prozesses, muss aber im ursprünglichen Design des „Grünlings“ präzise berechnet und kompensiert werden, um die korrekten Endmaße zu erreichen.

Energiekosten und Zykluszeiten

Das Aufrechterhalten extrem hoher Temperaturen über längere Zeiträume erfordert eine erhebliche Menge an Energie. Sinterzyklen können viele Stunden dauern, was sie im Vergleich zu anderen Methoden zu einem potenziell kostspieligen und zeitaufwändigen Herstellungsschritt macht.

Abhängigkeit von der Pulverqualität

Die endgültigen Eigenschaften einer gesinterten Komponente sind direkt an die Eigenschaften des Ausgangspulvers gebunden. Faktoren wie Partikelgröße, -form und -reinheit müssen streng kontrolliert werden, um konsistente und zuverlässige Ergebnisse zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Zu verstehen, wann und warum Sintern eingesetzt werden sollte, ist der Schlüssel, um seine Vorteile für Ihre spezifische technische Herausforderung zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen aus Hochtemperaturmaterialien liegt: Sintern ist oft die einzige praktikable Methode zur Verarbeitung von Keramiken oder hochschmelzenden Metallen, die nicht leicht gegossen werden können.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Endteildichte oder -porosität liegt: Der Sinterprozess bietet eine einzigartige Kontrolle über die Mikrostruktur und ermöglicht die Herstellung spezialisierter Artikel wie Filter oder selbstschmierende Lager.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Festigkeit und Haltbarkeit liegt: Sintern verwandelt einen schwachen Pulverpressling in eine dichte, robuste Komponente, die für hochbeanspruchte Anwendungen geeignet ist.

Letztendlich ist ein Sinterofen ein leistungsstarkes Werkzeug, das einfache Pulver in präzisionsgefertigte Komponenten umwandelt und Herausforderungen löst, die traditionelle Fertigungsmethoden nicht bewältigen können.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernfunktion | Verschmilzt Pulverpartikel zu einer festen, dichten Masse ohne zu schmelzen. |

| Kritische Kontrollen | Präzise Temperatur (knapp unter dem Schmelzpunkt) & kontrollierte Atmosphäre (Vakuum, N₂, Ar). |

| Primäres Ergebnis | Erhöht dramatisch mechanische Festigkeit, Härte und Dichte. |

| Gängige Materialien | Keramiken, hochschmelzende Metalle (Wolfram, Molybdän), Metalllegierungen. |

| Wichtige Überlegung | Vorhersehbare Teileschrumpfung tritt während des Prozesses auf. |

Bereit, Ihre Pulvermaterialien in Hochleistungskomponenten zu verwandeln?

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Sinterlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr- sowie Vakuum- und Atmosphärenöfen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Material- und Prozessanforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Sinterofen Ihren Herstellungsprozess verbessern und die Festigkeit und Haltbarkeit liefern kann, die Ihre Anwendungen erfordern.

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit