Im Kern ist ein Drehrohrofen ein massiver, rotierender Industrieofen, der für die Verarbeitung fester Materialien bei extrem hohen Temperaturen konzipiert ist. Er besteht aus einem langen, zylindrischen Stahlmantel, der mit feuerfestem Material ausgekleidet ist, leicht geneigt montiert ist und sich langsam dreht. Sein Hauptzweck ist es, spezifische chemische Reaktionen oder physikalische Veränderungen in Materialien, wie Pulvern und Granulaten, durchzuführen, indem sichergestellt wird, dass diese für eine präzise Dauer gleichmäßig erhitzt werden.

Die einzigartige Kraft eines Drehrohrofens liegt in seiner Rotation. Diese ständige Taumelbewegung sorgt dafür, dass jedes Materialteilchen gleichmäßig der Wärme ausgesetzt wird, was zu einem hochkonsistenten und gleichmäßigen Endprodukt führt – eine Leistung, die in statischen Öfen schwer zu erreichen ist.

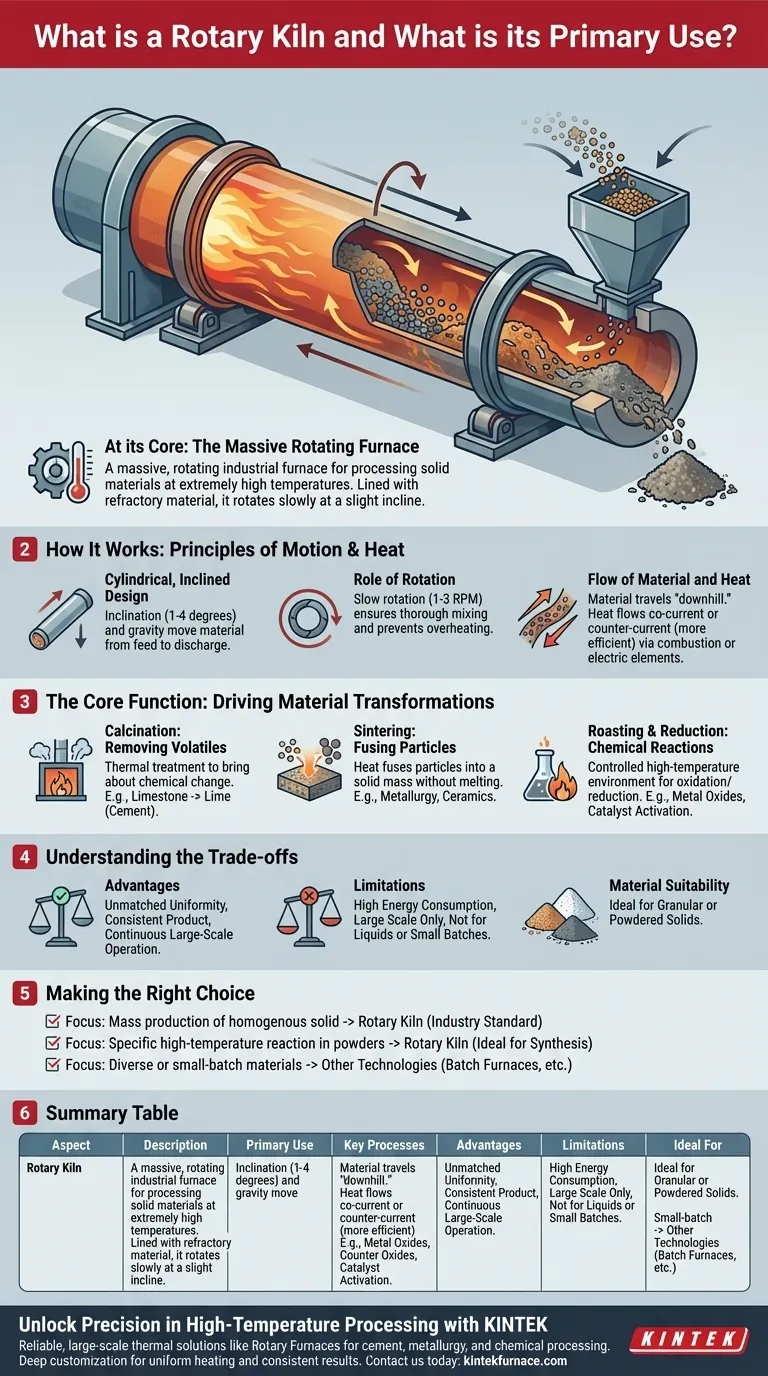

Wie ein Drehrohrofen funktioniert: Die Prinzipien von Bewegung und Wärme

Die Wirksamkeit eines Drehrohrofens ergibt sich aus dem eleganten Zusammenspiel seines physischen Designs, der Rotationsbewegung und der kontrollierten Wärmeanwendung.

Das zylindrische, geneigte Design

Ein Ofen ist im Grunde eine lange, hohle Röhre. Er ist in einem leichten Winkel zur Horizontalen installiert, typischerweise zwischen 1 und 4 Grad.

Diese Neigung ist entscheidend, da sie die Schwerkraft nutzt, um Material vom höheren Zuführende zum unteren Austragsende durch den Ofen zu bewegen. Die Geschwindigkeit dieser Bewegung wird durch den Neigungswinkel und die Rotationsgeschwindigkeit gesteuert.

Die Rolle der Rotation

Der Ofen dreht sich langsam um seine Achse, im Allgemeinen zwischen 1 und 3 Umdrehungen pro Minute. Dieses langsame, konstante Taumeln ist das charakteristische Merkmal des Ofens.

Diese Rotation hebt das Material an der Seite des Ofens an, bevor es wieder herunterfällt, was eine gründliche Vermischung gewährleistet und verhindert, dass ein einzelner Teil des Materialbetts überhitzt oder unbehandelt bleibt.

Der Material- und Wärmefluss

Das Material wird am oberen Ende zugeführt und bewegt sich „bergab“ zum Austragsende. Gleichzeitig wird Wärme zugeführt, entweder in der gleichen Richtung wie das Material (Gleichstrom) oder in entgegengesetzter Richtung (Gegenstrom).

Der Gegenstrom ist am häufigsten, da er thermisch effizienter ist. Die heißesten Gase treffen auf das am weitesten verarbeitete Material, und die kühlsten Gase treffen auf das frische, kühle Material, wodurch der Wärmeaustausch über die gesamte Länge des Ofens maximiert wird. Die Erhitzung kann durch Brennstoffverbrennung oder, in einigen Ausführungen, mit elektrischen Heizelementen zur präzisen Temperaturregelung erfolgen.

Die Kernfunktion: Materialumwandlungen vorantreiben

Die Kombination aus hoher Temperatur und gleichmäßiger Exposition ermöglicht es Drehrohröfen, mehrere wichtige industrielle Prozesse zu erleichtern.

Kalzinierung: Entfernen von flüchtigen Bestandteilen

Kalzinierung ist ein thermischer Behandlungsprozess, der eine chemische Veränderung bewirkt, oft durch das Austreiben einer flüchtigen Komponente.

Das bekannteste Beispiel ist die Zementherstellung, bei der Kalkstein (Kalziumkarbonat) in einem Ofen erhitzt wird, um durch das Austreiben von Kohlendioxid Kalk (Kalziumoxid) zu erzeugen.

Sintern: Verschmelzen von Partikeln

Sintern ist ein Prozess, bei dem Wärme verwendet wird, um Partikel zu einer festen, kohärenten Masse zu verschmelzen, ohne sie vollständig zu schmelzen.

Dies ist in der Metallurgie für die Verarbeitung von Erzen und bei der Herstellung hochfester Keramiken und feuerfester Materialien unerlässlich.

Rösten und Reduktion: Chemische Reaktionen

Öfen bieten die kontrollierte Hochtemperaturumgebung, die für spezifische chemische Reaktionen wie Oxidation und Reduktion erforderlich ist.

Sie werden beispielsweise zur Herstellung spezifischer Metalloxide (wie magnetisches Eisenoxid) oder zur Reduktion von Erzen zur Rückgewinnung von Metallen verwendet. Sie können auch zum Rösten von Materialien wie chemischen Molekularsieben verwendet werden, um diese zu aktivieren.

Verständnis der Kompromisse

Obwohl leistungsstark, ist der Drehrohrofen ein spezielles Werkzeug mit deutlichen Vorteilen und inhärenten Einschränkungen.

Der Vorteil: Unübertroffene Gleichmäßigkeit

Der Hauptvorteil eines Drehrohrofens ist seine Fähigkeit, ein hoch homogenes und konsistentes Produkt herzustellen. Die Taumelbewegung stellt sicher, dass jedes Partikel nahezu die gleiche thermische Verarbeitung erfährt.

Die Herausforderung: Energie und Maßstab

Drehrohröfen sind riesige Anlagen und sehr energieintensiv. Ihre schiere Größe und ihr Wärmebedarf machen sie am besten geeignet für kontinuierliche, großtechnische Industrieanlagen, nicht für Kleinserien oder Laborarbeiten.

Materialeignung

Diese Technologie ist speziell für granulierte oder pulverförmige Feststoffe ausgelegt. Sie ist nicht geeignet für die Verarbeitung von Flüssigkeiten oder Materialien, die zu einer einzigen flüssigen Masse schmelzen würden, was den Zweck der Taumelbewegung zunichtemachen würde.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Drehrohrofen hängt vollständig von dem zu verarbeitenden Material und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion eines homogenen Feststoffs liegt: Der Drehrohrofen ist der Industriestandard für Prozesse wie Zementherstellung, Mineralkalzinierung und großtechnische Bodensanierung.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen Hochtemperaturreaktion in Pulvern liegt: Die kontrollierte Umgebung und die gleichmäßige Erwärmung des Ofens machen ihn ideal für die spezielle chemische Synthese, wie die Herstellung von Metalloxiden oder die Aktivierung von Katalysatoren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung verschiedener oder kleiner Materialmengen liegt: Andere Technologien wie Batchöfen, Muffelöfen oder Wirbelschichtreaktoren bieten möglicherweise mehr Flexibilität und Effizienz.

Letztendlich ist der Drehrohrofen ein Eckpfeiler der modernen Industrie, geschätzt für seine einzigartige Fähigkeit, rohe Feststoffe auf massivem Maßstab in präzise konstruierte Materialien umzuwandeln.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Hauptanwendung | Induziert chemische Reaktionen oder physikalische Veränderungen in festen Materialien durch Hochtemperaturverarbeitung. |

| Schlüsselprozesse | Kalzinierung (z.B. Zementproduktion), Sintern (z.B. Keramik), Rösten/Reduktion (z.B. Metalloxide). |

| Vorteile | Unübertroffene Produktgleichmäßigkeit, kontinuierlicher Großbetrieb, gründliche Materialmischung. |

| Einschränkungen | Hoher Energieverbrauch, nicht geeignet für Flüssigkeiten oder Kleinserien, erfordert großtechnische Einrichtung. |

| Ideal für | Granulierte oder pulverförmige Feststoffe in Industrien wie Zement, Metallurgie und chemische Synthese. |

Erzielen Sie Präzision in der Hochtemperaturverarbeitung mit KINTEK

Arbeiten Sie mit körnigen oder pulverförmigen Feststoffen und benötigen Sie zuverlässige, großtechnische thermische Lösungen? KINTEK nutzt außergewöhnliche Forschungs- und Entwicklungsarbeit sowie hauseigene Fertigung, um fortschrittliche Hochtemperaturofensysteme, einschließlich Drehrohröfen, anzubieten, die auf Industrien wie Zement, Metallurgie und chemische Verarbeitung zugeschnitten sind. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen erfüllen und eine gleichmäßige Erwärmung sowie konsistente Ergebnisse liefern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung