Im Wesentlichen ist ein Kammerofen ein Hochtemperatur-Industrie- oder Laborofen, der sich durch seine einfache, von vorne zu beladende Kammer auszeichnet. Dieses Design, das entweder eine Schwenktür oder eine vertikale Hebetür aufweist, wird verwendet, um Materialien präzisen thermischen Zyklen auszusetzen. Diese Öfen sind grundlegende Werkzeuge für eine Vielzahl von Prozessen, die eine kontrollierte Erwärmung und Abkühlung erfordern, um die Eigenschaften eines Materials zu verändern.

Ein Kammerofen ist ein vielseitiges Werkzeug zur Modifizierung der physikalischen und chemischen Eigenschaften von Materialien durch präzises Erhitzen und Abkühlen. Sein einfaches, robustes Design macht ihn zu einem grundlegenden Gerät für eine breite Palette thermischer Prozesse, vom Härten von Stahl bis zum Testen von Keramiken.

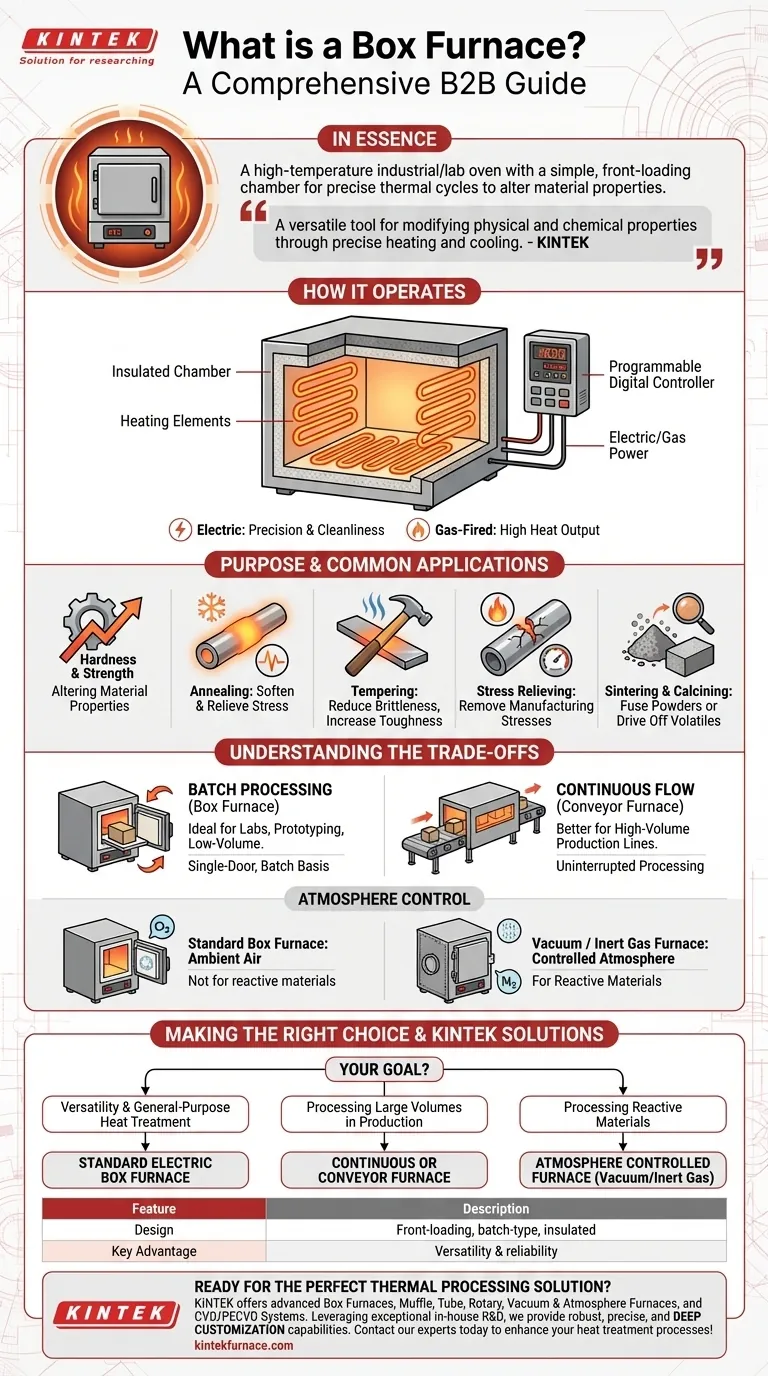

Wie ein Kammerofen funktioniert

Um seine Funktion zu verstehen, müssen wir uns zunächst sein grundlegendes Design ansehen. Ein Kammerofen ist auf Einfachheit, Zuverlässigkeit und gleichmäßige Erwärmung ausgelegt.

Kernkomponenten

Ein typischer Kammerofen besteht aus einem Gehäuse, einer isolierten Kammer, einer dicht verschlossenen Tür und Heizelementen. Die Kammerwände sind mit einer Hochtemperaturisolierung ausgekleidet, um die Wärme zu speichern und die Energieeffizienz zu gewährleisten.

Die Heizelemente, die normalerweise aus hochwiderstandsfähigem Draht bestehen, sind strategisch an mehreren Seiten der Innenkammer platziert. Diese Anordnung ist entscheidend für die Schaffung einer gleichmäßigen Temperaturumgebung.

Der Heizprozess

Beim Einschalten fließt Strom durch die Heizelemente, wodurch diese glühen und Wärme in die Kammer abstrahlen. Ziel ist es, das gesamte Volumen des Ofens und das darin befindliche Produkt auf eine bestimmte, gleichmäßige Temperatur zu erhitzen.

Während die meisten Kammeröfen für ihre Präzision und Sauberkeit elektrisch betrieben werden, gibt es auch gasbefeuerte Modelle für Anwendungen, bei denen eine hohe Wärmeleistung Vorrang vor einer feinen Steuerung hat.

Temperaturregelung und Präzision

Moderne Kammeröfen sind mit programmierbaren digitalen Steuerungen ausgestattet. Diese Geräte ermöglichen es dem Bediener, präzise thermische Profile auszuführen, die die Heizrate, die "Haltezeit" bei einer Zieltemperatur und die Abkühlrate bestimmen.

Der Zweck: Häufige Anwendungen und Prozesse

Der Hauptzweck eines Kammerofens besteht darin, Wärme zu nutzen, um die innere Struktur eines Materials gezielt zu verändern und dadurch seine physikalischen oder chemischen Eigenschaften zu beeinflussen.

Veränderung von Materialeigenschaften

Durch Erhitzen und Abkühlen von Materialien wie Metallen, Keramiken oder Verbundwerkstoffen können gewünschte Ergebnisse erzielt werden, wie z. B. erhöhte Härte, verbesserte Festigkeit, größere Duktilität oder verbesserte Korrosionsbeständigkeit. Der Ofen bietet die kontrollierte Umgebung, die für diese Transformationen erforderlich ist, um vorhersehbar abzulaufen.

Gängige Wärmebehandlungsprozesse

Kammeröfen sind Arbeitstiere für viele Standard-Wärmebehandlungen. Dazu gehören:

- Glühen: Erhitzen und langsames Abkühlen eines Metalls, um es zu erweichen und innere Spannungen abzubauen.

- Anlassen: Erhitzen eines zuvor gehärteten Stahls auf eine niedrigere Temperatur, um die Sprödigkeit zu reduzieren und die Zähigkeit zu erhöhen.

- Spannungsarmglühen: Erhitzen eines Teils auf eine Temperatur unter seinem Umwandlungspunkt, um Spannungen zu entfernen, die durch Fertigungsprozesse wie Schweißen oder Bearbeiten entstehen.

Sintern und Kalzinieren

Neben Metallen werden Kammeröfen für Prozesse wie das Sintern verwendet, bei dem pulverförmiges Material erhitzt wird, um es zu einer festen Masse zu verschmelzen, ohne es zu schmelzen. Dies ist in der Keramik und Pulvermetallurgie üblich.

Beim Kalzinieren wird ein Material auf eine hohe Temperatur erhitzt, um flüchtige Substanzen, wie Wasser oder Kohlendioxid, auszutreiben.

Die Kompromisse verstehen

Obwohl Kammeröfen sehr vielseitig sind, weist ihr Design inhärente Einschränkungen auf. Das Verständnis dieser ist der Schlüssel zur Auswahl der richtigen Ausrüstung.

Chargenverarbeitung vs. kontinuierlicher Fluss

Das Einzeltürdesign bedeutet, dass ein Kammerofen im Chargenbetrieb arbeitet. Sie laden eine Charge von Teilen, führen den thermischen Zyklus durch und entladen sie dann. Dies ist ideal für Labore, Prototypenbau oder Kleinserienfertigung.

Für hochvolumige, automatisierte Produktionslinien ist ein kontinuierlicher oder Durchlaufofen eine geeignetere Lösung, da er Teile ohne Unterbrechung verarbeitet.

Atmosphärenkontrolle

Ein Standard-Kammerofen arbeitet in Umgebungsluft. Für Materialien, die bei hohen Temperaturen negativ mit Sauerstoff reagieren (wie bestimmte Stähle oder Titanlegierungen), ist dies eine erhebliche Einschränkung.

Prozesse, die eine bestimmte Umgebung erfordern, machen einen speziellen Ofen erforderlich, wie z. B. einen Vakuumofen oder einen Inertgasofen, der eine nicht-reaktive Atmosphäre erzeugen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Ausrüstung hängt vollständig von Ihrem Material, Ihrem Prozess und Ihrem Produktionsvolumen ab.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und allgemeiner Wärmebehandlung liegt: Ein Standard-Elektro-Kammerofen ist die zuverlässigste und gebräuchlichste Wahl für Labore und Kleinserienfertigung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen in einer Produktionslinie liegt: Sie sollten einen kontinuierlichen oder Durchlaufofen in Betracht ziehen, da der Chargencharakter eines Kammerofens einen Engpass verursachen würde.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien liegt, die bei hohen Temperaturen mit Luft reagieren: Sie benötigen einen speziellen Ofen mit Atmosphärenkontrolle, wie z. B. einen Vakuum- oder Inertgasofen.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, das richtige thermische Verarbeitungsgerät für Ihre spezifischen Materialentwicklungsziele auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Design | Von vorne zu beladende Chargenkammer mit isolierten Wänden |

| Heizung | Elektrisch betriebene Elemente für gleichmäßige, präzise Temperaturregelung |

| Hauptverwendung | Wärmebehandlung (Glühen, Anlassen), Sintern, Kalzinieren |

| Hauptvorteil | Vielseitigkeit und Zuverlässigkeit für allgemeine thermische Prozesse |

| Überlegung | Arbeitet in Umgebungsluft; Chargenverarbeitung begrenzt den Durchsatz bei hohem Volumen |

Bereit, die perfekte thermische Verarbeitungslösung für Ihr Labor zu finden?

Die fortschrittlichen Kammeröfen von KINTEK sind Teil unserer umfassenden Hochtemperatur-Produktlinie, zu der auch Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme gehören. Durch die Nutzung unserer außergewöhnlichen internen F&E und Fertigung bieten wir robuste, präzise Heizlösungen und verfügen über starke Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten