Im Kern sind Drehrohröfen unverzichtbare Werkzeuge für Industrien, die feste Materialien thermisch umwandeln müssen. Sie werden am bekanntesten in der Zementproduktion eingesetzt, aber ihre Anwendung erstreckt sich auch auf die Metallurgie zur Metallgewinnung, die chemische Verarbeitung zur Herstellung von Katalysatoren und Aktivkohle sowie eine Vielzahl von Aufgaben im Umweltmanagement, einschließlich Abfallverbrennung und Bodensanierung.

Die weite Verbreitung von Drehrohröfen ist nicht auf eine einzige Anwendung zurückzuführen, sondern auf ihre grundlegende Fähigkeit, präzise, gleichmäßige und hohe Temperaturen auf eine enorme Vielfalt von Materialien anzuwenden. Dies macht sie zur definitiven Lösung für unzählige industrielle Prozesse, die Erhitzen, Trocknen und chemische Veränderungen beinhalten.

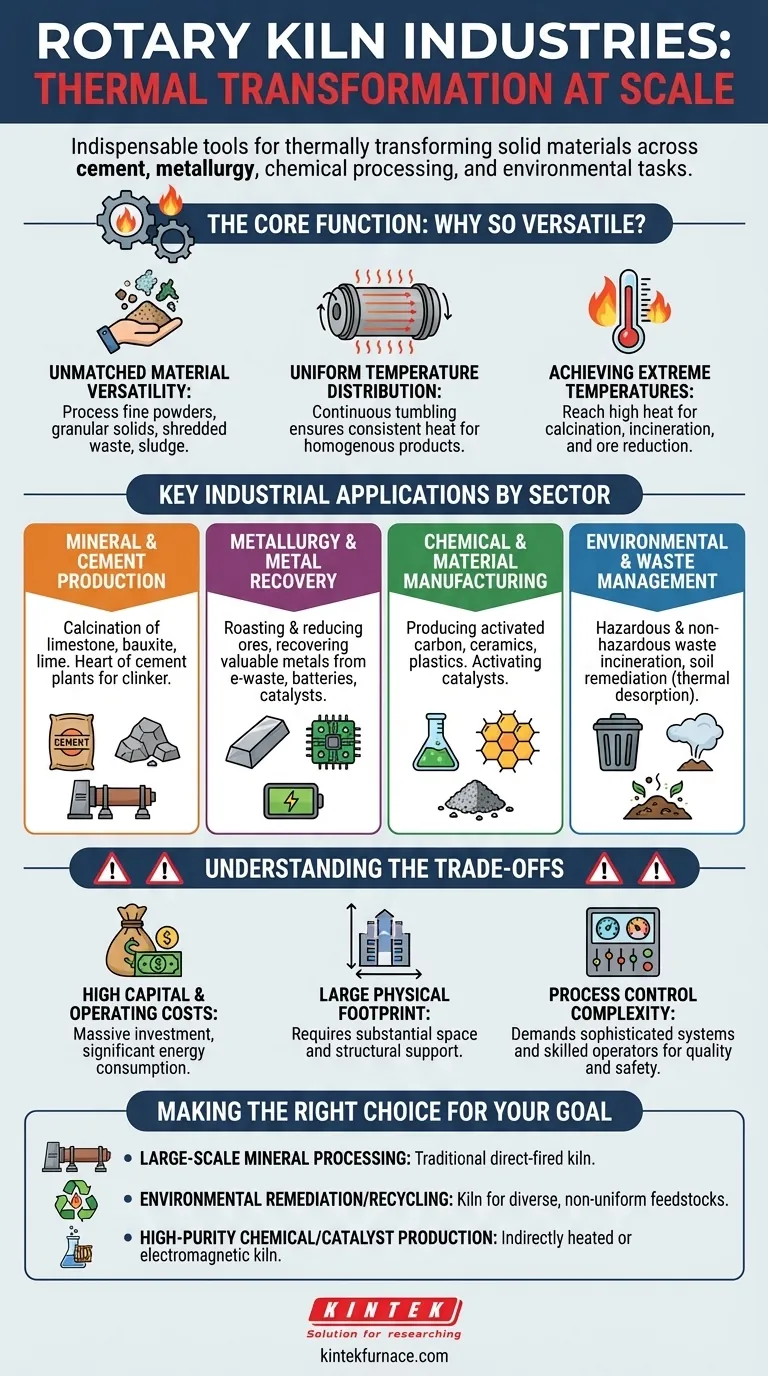

Die Kernfunktion: Warum Drehrohröfen so vielseitig sind

Der Wert eines Drehrohrofens liegt in drei primären technischen Vorteilen. Das Verständnis dieser Prinzipien erklärt, warum sie in so vielen verschiedenen Industrien eingesetzt werden.

Unübertroffene Materialvielseitigkeit

Drehrohröfen können eine breite Palette von Materialien verarbeiten, die andere Systeme nicht bewältigen können. Sie eignen sich hervorragend für die Verarbeitung von allem, von feinen Pulvern und körnigen Feststoffen wie Mineralien bis hin zu heterogenen Materialien wie geschreddertem Abfall, Klärschlamm und industriellen Nebenprodukten.

Gleichmäßige Temperaturverteilung

Die sanfte Rotation der Ofentrommel wälzt das Material kontinuierlich um. Dies stellt sicher, dass jedes Partikel der gleichen Hitze ausgesetzt ist, was ein konsistentes und homogenes Endprodukt garantiert, was für Anwendungen wie die Zement- und Katalysatorherstellung entscheidend ist.

Erreichen extremer Temperaturen

Diese Systeme sind darauf ausgelegt, die extrem hohen Temperaturen zu erreichen und aufrechtzuerhalten, die für chemische Reaktionen wie die Kalzinierung und Verbrennung notwendig sind. Diese Hochtemperaturfähigkeit ist unerlässlich für die Zementproduktion, die Reduktion von Erzen und die Zerstörung gefährlicher Abfälle.

Wichtige industrielle Anwendungen nach Sektor

Die Kernfunktionen des Ofens führen zu einem breiten Spektrum von Anwendungen. Obwohl die Liste umfangreich ist, fallen die Anwendungen im Allgemeinen in vier Hauptkategorien.

Mineral- und Zementproduktion

Dies ist die bekannteste Anwendung. Drehrohröfen sind das Herzstück von Zementwerken, wo sie Kalkstein und andere Materialien auf über 1400 °C erhitzen, um Zementklinker herzustellen. Sie werden auch zur Kalzinierung (Erhitzen zum Austreiben von Wasser und CO2) anderer Materialien wie Kalk, Bauxit und verschiedener Erze verwendet.

Metallurgie und Metallrückgewinnung

In der Metallurgie werden Öfen zum Rösten und Reduzieren von Erzen verwendet, um Metalle zu extrahieren. Entscheidend ist, dass sie auch eine Schlüsseltechnologie für die Kreislaufwirtschaft sind, indem sie wertvolle Metalle aus Elektroschrott, verbrauchten Batterien, industriellem Rotschlamm und Katalysatoren zurückgewinnen.

Chemische und Materialherstellung

Die chemische Industrie verwendet Drehrohröfen zur Herstellung oder Regeneration wesentlicher Materialien. Dazu gehören die Herstellung und Reaktivierung von Aktivkohle zur Reinigung, die Aktivierung von Katalysatoren für die chemische Fertigung und die Verarbeitung von Spezialmaterialien wie Keramiken und Kunststoffen.

Umwelt- und Abfallmanagement

Drehrohröfen sind leistungsstarke Werkzeuge für den Umweltschutz. Sie werden zur Hochtemperatur-Verbrennung von gefährlichen und nicht gefährlichen Abfällen, einschließlich Klärschlamm und Altreifen, eingesetzt. Sie werden auch zur thermischen Desorption verwendet, einem Verfahren, das kontaminierte Böden durch Erhitzen zur Verdampfung von Schadstoffen reinigt.

Die Kompromisse verstehen

Obwohl Drehrohröfen unglaublich leistungsfähig sind, sind sie keine Universallösung. Ihr industrieller Maßstab bringt erhebliche Überlegungen mit sich.

Hohe Kapital- und Betriebskosten

Drehrohröfen sind massive, hochbelastbare Maschinen, die eine erhebliche Kapitalinvestition darstellen. Ihr Betrieb, ob mit Gas, Kohle oder Strom (wie bei elektromagnetischen Induktionsmodellen) betrieben, verbraucht eine beträchtliche Menge an Energie, was zu hohen Betriebskosten führt.

Großer Platzbedarf

Dies sind keine kleinen Geräte. Eine Drehrohrofenanlage erfordert einen sehr großen physischen Platzbedarf und eine erhebliche strukturelle Unterstützung, was sie zu einem großen Infrastrukturprojekt macht.

Komplexität der Prozesssteuerung

Das Erreichen der gleichmäßigen Temperatur, die Öfen so effektiv macht, erfordert ausgeklügelte Prozessleitsysteme. Es erfordert geschultes Personal und kontinuierliche Überwachung, um die Produktqualität und die Betriebssicherheit zu gewährleisten, insbesondere bei der Verarbeitung variabler Einsatzmaterialien wie Abfällen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Drehrohrofen hängt ganz von dem Material ab, das Sie verarbeiten müssen, und Ihrem gewünschten Ergebnis.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Mineralverarbeitung (wie Zement oder Kalk) liegt: Ein traditioneller, direkt befeuerter Drehrohrofen ist der etablierte Industriestandard für seinen hohen Durchsatz und seine bewährte Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf der Umweltsanierung oder dem Abfallrecycling liegt: Die einzigartige Fähigkeit des Ofens, vielfältige, ungleichmäßige Einsatzmaterialien zu verarbeiten, macht ihn ideal zur Neutralisierung gefährlicher Materialien oder zur Wertstoffgewinnung aus komplexen Abfallströmen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Chemikalien oder Katalysatoren liegt: Ein indirekt beheizter oder spezialisierter elektromagnetischer Induktionsofen bietet überlegene Temperaturpräzision und Kontrolle über die interne Atmosphäre, wodurch Kontaminationen verhindert werden.

Letztendlich ermöglicht das Verständnis der thermischen Kernfähigkeiten eines Drehrohrofens, seine Leistung für nahezu jede Herausforderung der Materialumwandlung zu nutzen.

Zusammenfassungstabelle:

| Industrie/Anwendung | Hauptverwendung | Verarbeitetes Schlüsselmaterial |

|---|---|---|

| Zement- & Mineralproduktion | Kalzinierung, Klinkerproduktion | Kalkstein, Bauxit, Kalk |

| Metallurgie & Metallrückgewinnung | Erzröstung, Metallgewinnung | Metallerze, Elektroschrott, verbrauchte Katalysatoren |

| Chemische & Materialherstellung | Katalysatoraktivierung, Materialsynthese | Aktivkohle, Keramik, Kunststoffe |

| Umwelt- & Abfallmanagement | Verbrennung gefährlicher Abfälle, Bodensanierung | Industrieabfälle, Klärschlamm, kontaminierte Böden |

Nutzen Sie die Kraft der präzisen thermischen Verarbeitung

Stehen Sie vor einer Herausforderung bei der Materialumwandlung? Die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK, basierend auf außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung, können die präzise, gleichmäßige Erwärmung liefern, die Ihr Prozess erfordert.

Ob Ihre Anwendung mit der großtechnischen Mineralverarbeitung, der Herstellung hochreiner Chemikalien oder der komplexen Umweltsanierung übereinstimmt, unsere vielfältige Produktpalette – einschließlich Drehrohröfen, Muffelöfen, Rohröfen und hochentwickelten Vakuum- & Atmosphärensystemen – wird durch umfassende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen Anforderungen zu erfüllen.

Lassen Sie uns besprechen, wie wir eine thermische Lösung für Sie entwickeln können. Kontaktieren Sie noch heute unsere Experten, um die Möglichkeiten zu erkunden.

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate