Kurz gesagt: Rohröfen sind in der fortschrittlichen Fertigung und Forschung unverzichtbar für jeden Prozess, der eine präzise, gleichmäßige Erwärmung innerhalb einer hochkontrollierten Atmosphäre erfordert. Sie werden häufig in Branchen wie Elektronik, Materialwissenschaft und neue Energien für die Synthese von Materialien, die Wärmebehandlung von Komponenten und die Entwicklung von Technologien der nächsten Generation wie Lithium-Ionen-Batterien eingesetzt.

Der Kernwert eines Rohrofens ist nicht einfach nur Wärme, sondern Kontrolle. Diese Instrumente werden gewählt, wenn das genaue Temperaturprofil und die atmosphärische Umgebung nicht verhandelbar sind, um eine bestimmte Materialeigenschaft oder chemische Reaktion zu erzielen.

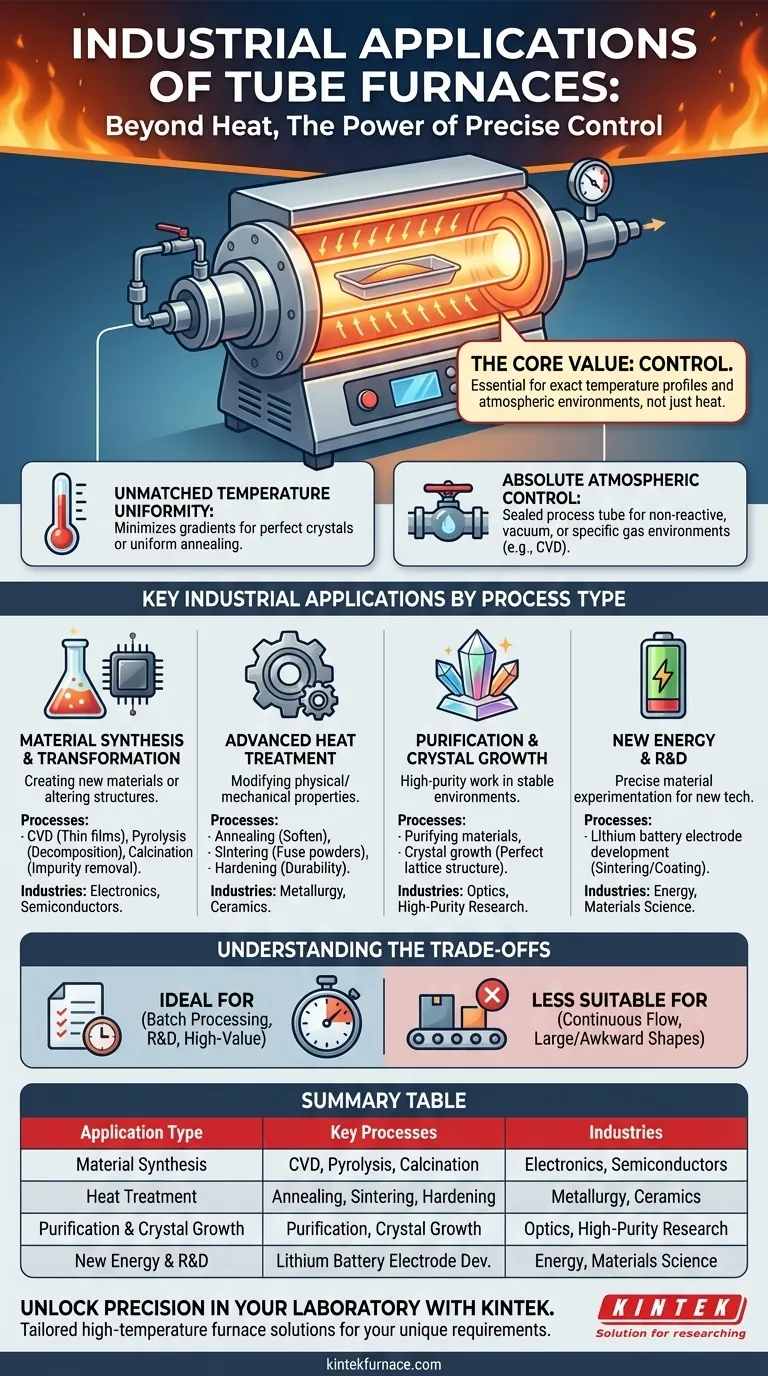

Das Kernprinzip: Warum Rohröfen?

Um ihre Anwendungen zu verstehen, muss man zunächst verstehen, warum Rohröfen für bestimmte Aufgaben die überlegene Wahl sind. Die Entscheidung hängt fast immer von zwei Schlüsselfaktoren ab: Gleichmäßigkeit und Atmosphäre.

Unübertroffene Temperaturhomogenität

Die zylindrische Heizkammer eines Rohrofens umgibt die Probe, die sich in einem Prozessrohr befindet. Dieses Design stellt sicher, dass die Wärme gleichmäßig aus allen Richtungen abstrahlt, wodurch Temperaturgradienten über die Probe minimiert werden.

Dieses Maß an Gleichmäßigkeit ist entscheidend für Prozesse, bei denen selbst geringfügige Temperaturschwankungen das Ergebnis ruinieren könnten, wie z. B. beim Züchten eines perfekten Kristalls oder beim gleichmäßigen Ausgleichen eines Metallteils.

Absolute atmosphärische Kontrolle

Die abgedichtete Beschaffenheit des Prozessrohrs ist das definierende Merkmal des Ofens. Es ermöglicht dem Bediener, eine spezifische, nicht reaktive Umgebung zu schaffen.

Dies wird erreicht, indem entweder ein Vakuum angelegt wird, um Luft zu entfernen, oder indem die Kammer mit einem bestimmten Gas gespült wird. Diese Kontrolle ist unerlässlich, um unerwünschte Oxidation zu verhindern oder um reaktive Gase einzuführen, die für Prozesse wie die Chemische Gasphasenabscheidung (CVD) erforderlich sind.

Wichtige industrielle Anwendungen nach Prozessart

Anstatt nur Branchen aufzulisten, ist es nützlicher, Anwendungen nach dem grundlegenden durchgeführten Prozess zu gruppieren. Dies verdeutlicht das „Warum“ hinter ihrer Verwendung.

Materialsynthese und -umwandlung

Diese Kategorie umfasst die Herstellung neuer Materialien oder die grundlegende Änderung ihrer chemischen Struktur.

Zu den Anwendungen gehören die Chemische Gasphasenabscheidung (CVD) zur Herstellung von dünnen Schichten in der Halbleiterfertigung, die Pyrolyse zur Zersetzung organischer Materialien in einer sauerstofffreien Umgebung und die Kalzinierung zur Entfernung von Verunreinigungen und zur Herstellung stabiler Materialien wie Katalysatoren.

Fortschrittliche Wärmebehandlung

Hierbei werden die physikalischen und mechanischen Eigenschaften eines Materials durch kontrollierte Heiz- und Abkühlzyklen modifiziert.

Rohröfen sind ideal zum Glühen, um Metalle zu erweichen und innere Spannungen abzubauen, zum Sintern, um Pulver für Keramiken und Metallurgie zu einer festen Masse zu verschmelzen, und zum Härten, um die Haltbarkeit von Komponenten zu erhöhen.

Reinigung und Kristallzüchtung

Die Fähigkeit, eine makellose, kontrollierte Umgebung aufrechtzuerhalten, macht Rohröfen für hochreine Arbeiten unerlässlich.

Sie werden zur Reinigung von Materialien verwendet, indem diese erhitzt werden, bis Verunreinigungen verdampfen, und zur Kristallzüchtung, bei der eine langsame, gleichmäßige Abkühlung in einer stabilen Atmosphäre erforderlich ist, um eine perfekte Gitterstruktur für Elektronik oder Optik zu bilden.

Neue Energie und F&E

Die Entwicklung neuer Technologien ist stark auf präzise Materialexperimente angewiesen.

Rohröfen sind ein Eckpfeiler in Laboren für Materialwissenschaften und entscheidend für die Entwicklung von Lithium-Batterieelektroden, die präzises Sintern und Beschichten von Materialien unter kontrollierten Atmosphären erfordern, um optimale Leistung und Langlebigkeit zu erzielen.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, sind Rohröfen keine Universallösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Chargenverarbeitung, kein kontinuierlicher Durchfluss

Ein Rohrofen verarbeitet eine begrenzte Menge Material in einer diskreten Charge. Er kann nicht den kontinuierlichen Durchsatz großer Mengen verarbeiten, den ein Förderbandofen bewältigen kann.

Dies macht sie ideal für F&E, Pilotproduktionen und hochwertige Komponenten, aber weniger geeignet für die Massenproduktion von kostengünstigen Massenmaterialien.

Einschränkungen bei Probengröße und Geometrie

Das Werkstück muss in das Prozessrohr passen. Dies begrenzt zwangsläufig die Größe und Form der Objekte, die verarbeitet werden können.

Große oder unhandlich geformte Teile passen nicht gut in einen Standard-Rohrofen und erfordern möglicherweise eine andere Lösung, wie z. B. einen Kammer- oder Glockenofen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Rohrofen sollte von den technischen Anforderungen Ihres Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer Materialien oder Dünnschichtbeschichtungen liegt: Ein Rohrofen ist unerlässlich für Prozesse wie CVD und Synthese, bei denen die Reinheit der Atmosphäre das Ergebnis bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung der Eigenschaften eines vorhandenen Materials liegt: Ein Rohrofen bietet die unübertroffene Temperaturhomogenität, die für zuverlässiges Glühen, Sintern oder Härten erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf hochreiner Forschung und Entwicklung liegt: Ein Rohrofen bietet die kontrollierte, isolierte Umgebung, die für wiederholbare und genaue Experimente erforderlich ist.

Letztendlich ist die Wahl eines Rohrofens eine Entscheidung, die Präzision und Kontrolle über schiere Menge oder Geschwindigkeit stellt.

Zusammenfassungstabelle:

| Anwendungstyp | Schlüsselprozesse | Branchen |

|---|---|---|

| Materialsynthese | CVD, Pyrolyse, Kalzinierung | Elektronik, Halbleiter |

| Wärmebehandlung | Glühen, Sintern, Härten | Metallurgie, Keramik |

| Reinigung & Kristallzüchtung | Reinigung, Kristallzüchtung | Optik, Hochreine Forschung |

| Neue Energie & F&E | Entwicklung von Lithium-Batterieelektroden | Energie, Materialwissenschaft |

Erschließen Sie Präzision in Ihrem Labor mit KINTEK

KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie in der Elektronik, Materialwissenschaft oder neuen Energien tätig sind, wir können Ihnen helfen, überlegene Temperaturkontrolle und atmosphärische Präzision für Prozesse wie Synthese, Wärmebehandlung und mehr zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision