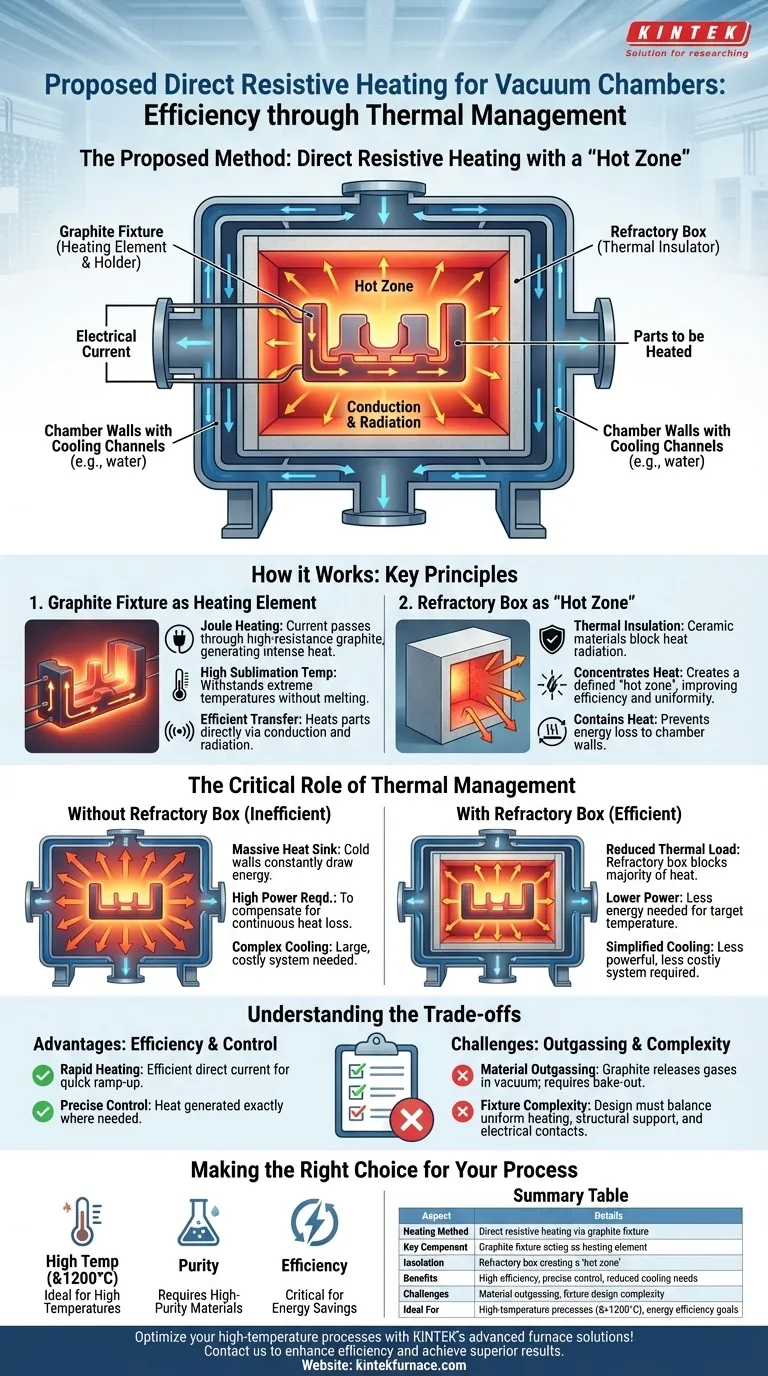

Die vorgeschlagene Heizmethode für die Vakuumkammer ist eine Form der direkten Widerstandsheizung. Dabei wird ein kontrollierter elektrischer Strom durch eine speziell konstruierte Graphitvorrichtung geleitet, die die gehaltenen Teile erhitzt, während ein feuerfester Kasten verwendet wird, um die Wärme einzuschließen und die Kammer zu schützen.

Dieser Ansatz nutzt die Graphitvorrichtung selbst als Heizelement und erzeugt so eine hochgradig effiziente und lokalisierte „Heißzone“. Die Kernherausforderung besteht dann darin, diese intensive Hitze zu managen, um die umgebende Vakuumkammer zu schützen.

Funktionsweise dieses Heizsystems

Diese Methode kombiniert zwei Schlüsselprinzipien: die direkte Erwärmung des Werkstücks und die thermische Isolierung zur Steuerung der entstehenden Energie. Es ist ein gängiges und effektives Design für Hochtemperatur-Vakuumöfen.

Die Graphitvorrichtung als Heizelement

Die Wärmequelle des Systems ist die Graphitvorrichtung. Graphit wird wegen seiner einzigartigen Eigenschaften ausgewählt: Es besitzt einen hohen elektrischen Widerstand und einen extrem hohen Sublimationspunkt, wodurch es sehr heiß werden kann, ohne zu schmelzen.

Wenn ein hoher elektrischer Strom durchgeleitet wird, erhitzt sich die Vorrichtung aufgrund ihres Innenwiderstands schnell auf. Dieses Phänomen ist als Joule-Erwärmung bekannt.

Da die bearbeiteten Teile in direktem Kontakt mit dieser heißen Vorrichtung stehen oder sich in unmittelbarer Nähe befinden, wird die Wärme effizient durch Leitung und Strahlung auf sie übertragen.

Der feuerfeste Kasten als „Heißzone“

Um zu verhindern, dass diese intensive Wärme in die gesamte Vakuumkammer abstrahlt, wird um die Vorrichtung herum ein Kasten aus feuerfesten Materialien gebaut. Dies sind Keramiken, die extremen Temperaturen standhalten und als ausgezeichnete Wärmeisolatoren dienen.

Dieser Kasten erzeugt eine definierte „Heißzone“. Sein Zweck ist zweifach: Er konzentriert die thermische Energie auf die Teile, was die Heizeffizienz und Temperaturhomogenität verbessert, und er schließt die Wärme ein, wodurch verhindert wird, dass sie die Kammerwände erreicht.

Durch die Isolierung der Heißzone wird die Gesamtleistung, die zum Erreichen einer Solltemperatur erforderlich ist, erheblich reduziert.

Die entscheidende Rolle des Wärmemanagements

Der Hauptvorteil dieses Designs liegt in seiner Auswirkung auf den Rest des Vakuumsystems, insbesondere auf die Kammerwände und die Kühleinrichtung.

Isolierung der Wärme

Ohne den feuerfesten Kasten würde das Graphitelement die Wärme in alle Richtungen abstrahlen. Die kalten Wände der Vakuumkammer würden als massiver Wärmesenke wirken und ständig Energie vom Prozess wegziehen.

Dies würde eine viel größere Stromversorgung erfordern, um den kontinuierlichen Wärmeverlust auszugleichen, was den Prozess sehr ineffizient machen würde.

Reduzierung der Anforderungen an die Wandkühlung

Die Wände der Vakuumkammer müssen kühl gehalten werden, um ihre strukturelle Integrität zu gewährleisten und sicherzustellen, dass die Vakuumdichtungen (wie O-Ringe) nicht versagen. Dies geschieht typischerweise durch das Zirkulieren eines Kühlmittels, wie Wasser, durch Kanäle in den Kammerwänden.

Durch die Verwendung des feuerfesten Kastens zur Blockierung des größten Teils der Strahlungswärme wird die thermische Belastung der Kammerwände drastisch reduziert. Dies erfordert ein weniger leistungsstarkes, weniger komplexes und kostengünstigeres Kühlsystem, um sichere Betriebstemperaturen aufrechtzuerhalten.

Verständnis der Kompromisse

Obwohl diese Heizmethode effektiv ist, bringt sie spezifische Designüberlegungen und potenzielle Herausforderungen mit sich, die gemanagt werden müssen.

Vorteil: Effizienz und Kontrolle

Das direkte Durchleiten von Strom durch das Heizelement ist eine sehr effiziente Art, Wärme zu erzeugen. Es ermöglicht einen schnellen Temperaturanstieg und eine präzise Steuerung, da die Wärme genau dort erzeugt wird, wo sie benötigt wird.

Herausforderung: Materialausgasung

Graphit, insbesondere bestimmte Sorten, kann beim Erhitzen im Vakuum eingeschlossene Gase freisetzen (Ausgasung). Dies kann die Vakuumumgebung kontaminieren und empfindliche Prozesse stören.

Zur Entfernung dieser flüchtigen Verbindungen und zur Gewährleistung einer sauberen Betriebsumgebung sind oft eine geeignete Materialauswahl und ein „Ausback“-Zyklus vor dem Prozess erforderlich.

Herausforderung: Komplexität der Vorrichtung

Die Konstruktion der Graphitvorrichtung ist nicht trivial. Sie muss so geformt sein, dass sie die Teile gleichmäßig erhitzt, bei hohen Temperaturen eine stabile mechanische Unterstützung bietet und den erheblichen elektrischen Strom ohne Ausfall bewältigt. Die elektrischen Kontaktpunkte sind ein kritisches Konstruktionsmerkmal.

Die richtige Wahl für Ihren Prozess treffen

Die Eignung dieser Methode hängt vollständig von Ihren spezifischen Prozesszielen ab.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen sehr hoher Temperaturen (>1200°C) liegt: Diese Widerstandsheizmethode ist aufgrund ihrer Effizienz und der Hochtemperaturbeständigkeit von Graphit eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und der Vermeidung von Kontamination liegt: Achten Sie genau auf die Auswahl einer hochreinen Graphit- und feuerfesten Materialsorte mit geringer Ausgasung.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Betriebskosten liegt: Die Verwendung einer gut konzipierten feuerfesten Heißzone ist entscheidend, um den Stromverbrauch und die Belastung Ihrer Kühlsysteme zu minimieren.

Letztendlich stellt dieses Design eine technische Lösung dar, die direkte Heizleistung mit intelligentem Wärmemanagement in Einklang bringt.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Heizmethode | Direkte Widerstandsheizung über Graphitvorrichtung |

| Schlüsselkomponente | Graphitvorrichtung als Heizelement |

| Isolierung | Feuerfester Kasten zur Erzeugung einer „Heißzone“ |

| Vorteile | Hohe Effizienz, präzise Steuerung, reduzierter Kühlbedarf |

| Herausforderungen | Materialausgasung, Komplexität der Vorrichtungskonstruktion |

| Ideal für | Hochtemperaturprozesse (>1200°C), Ziele der Energieeffizienz |

Optimieren Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung bieten wir verschiedensten Laboren zuverlässige Hochtemperatur-Ofensysteme, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Effizienz zu steigern und hervorragende Ergebnisse in Ihren Anwendungen zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität