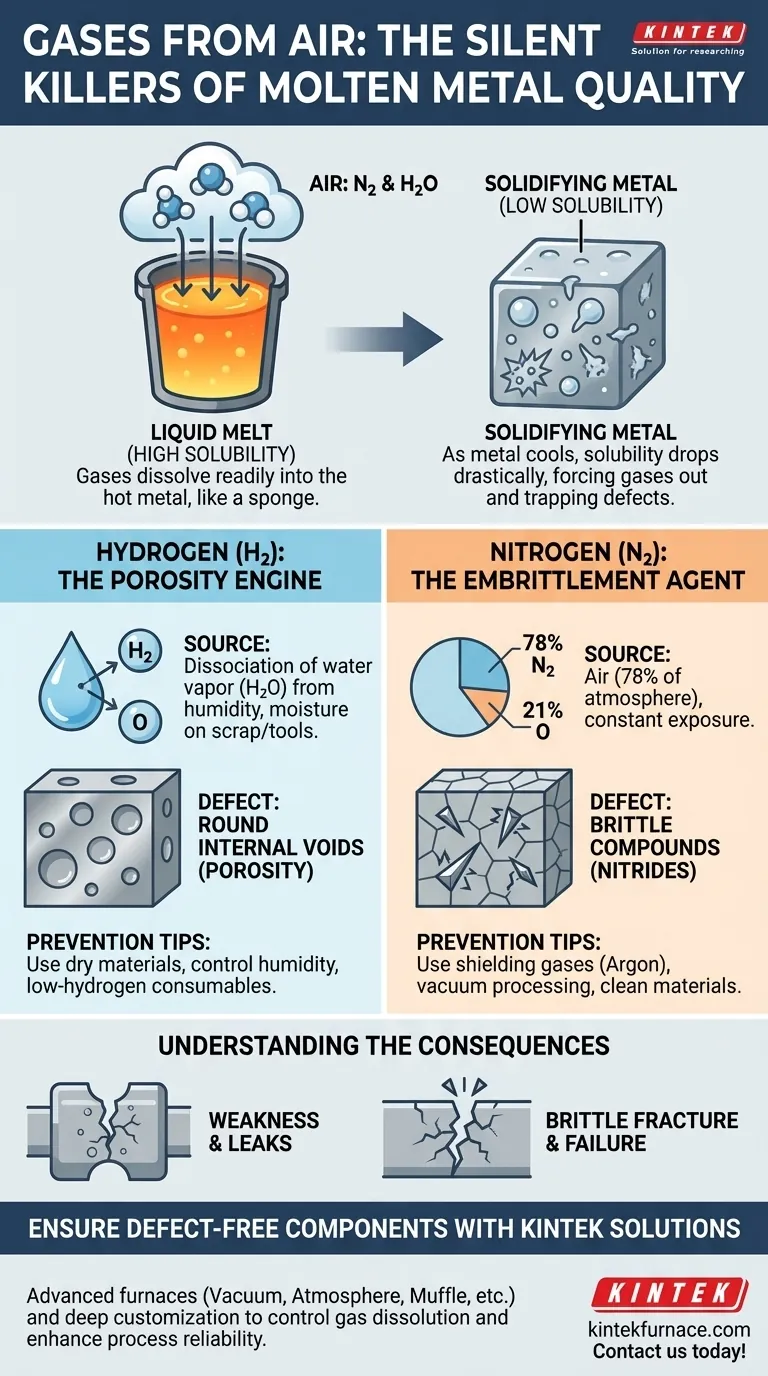

Die zwei Gase in der Luft, die die bedeutendsten Defekte in flüssigem Metall verursachen, sind Stickstoff und Wasserstoff. Bei den hohen Temperaturen einer flüssigen Schmelze lösen sich diese Gase leicht im Metall, aber wenn es abkühlt und erstarrt, sinkt ihre Löslichkeit drastisch ab, wodurch sie aus der Lösung gezwungen werden und schädliche innere Fehler entstehen.

Flüssiges Metall wirkt wie ein Schwamm für Wasserstoff und Stickstoff. Wenn das Metall erstarrt, kann es diese gelösten Gase nicht mehr halten, die dann als Blasen (Porosität) eingeschlossen werden oder spröde Verbindungen bilden, welche die Integrität des Endprodukts beeinträchtigen.

Das Grundprinzip: Gaslöslichkeit in Metall

Das Kernproblem ist ein physikalisches Gesetz: Gase sind in flüssigem Metall wesentlich besser löslich als in festem Metall. Dieser Unterschied in der Löslichkeit ist der Motor, der die Defektbildung während des Gieß- oder Schweißprozesses antreibt.

Stellen Sie es sich so vor, als würden Sie Zucker in Wasser auflösen. Sie können viel mehr Zucker in heißem Wasser lösen als in kaltem Wasser. Wenn Sie eine gesättigte heiße Zuckerlösung abkühlen, fällt der Zucker als Kristalle aus. Flüssiges Metall und gelöste Gase verhalten sich sehr ähnlich.

Das Problem der hohen Temperaturen

Bei Schmelztemperaturen sind die Atome im Metall locker angeordnet und besitzen eine hohe Energie, wodurch mehr Platz für kleine Gasatome wie Wasserstoff und Stickstoff bleibt, um in die Flüssigkeit zu diffundieren. Die umgebende Atmosphäre liefert eine nahezu unbegrenzte Quelle dieser Gase.

Die kritische Abkühlphase

Wenn das Metall abkühlt und zu erstarren beginnt, wird seine Kristallstruktur starrer und geordneter. Für die gelösten Gasatome ist einfach kein Platz mehr. Dieser abrupte Abfall der Löslichkeit zwingt das Gas aus der Metallmatrix heraus. Da die Außenseite des Gusses oder der Schweißnaht zuerst erstarrt, wird dieses entweichende Gas im erstarrten Metall eingeschlossen.

Die beiden Hauptschuldigen aus der Luft

Obwohl die Luft ein Gasgemisch ist, sind Stickstoff und Wasserstoff aufgrund ihrer Atomgröße, Reaktivität und Häufigkeit am problematischsten.

Wasserstoff (H): Der Porositätsmotor

Wasserstoff ist das kleinste Atom und kann leicht in flüssiges Metall diffundieren. Die primäre Quelle ist typischerweise nicht gasförmiger Wasserstoff, sondern die Dissoziation von Wasserdampf (H₂O) aus der Luftfeuchtigkeit oder Feuchtigkeit auf Schrottmetallen, Werkzeugen oder Flussmitteln.

Bei hohen Temperaturen zerfällt Wasser und setzt Wasserstoff frei, der von der Schmelze aufgenommen wird. Beim Abkühlen wird dieser Wasserstoff aggressiv aus dem erstarrten Metall abgestoßen und bildet runde innere Hohlräume, bekannt als Wasserstoffporosität.

Stickstoff (N₂): Das Versprödungsmittel

Stickstoff macht etwa 78 % der Luft aus und sorgt für ständige Exposition. Wie Wasserstoff kann er Porosität verursachen, aber seine heimtückischere Wirkung ist seine Fähigkeit, mit dem Grundmetall und den Legierungselementen zu reagieren.

In Metallen wie Stahl, Aluminium und insbesondere Titan können sich gelöste Stickstoffatome beim Abkühlen in harten, spröden Verbindungen bilden, die als Nitride bezeichnet werden. Diese Nitride wirken als innere Spannungspunkte und reduzieren die Duktilität und Zähigkeit des Materials drastisch, ein Phänomen, das als Versprödung bekannt ist.

Die Konsequenzen verstehen

Die durch gelöste Gase verursachten Defekte sind nicht nur kosmetischer Natur; sie wirken sich direkt auf die mechanische Leistung und Zuverlässigkeit der Endkomponente aus.

Porosität: Der „Schweizer-Käse“-Effekt

Gasporosität erzeugt ein Netzwerk innerer Hohlräume. Dies reduziert die Querschnittsfläche der Komponente, macht sie schwächer und weniger dicht. Diese glatten, kugelförmigen Hohlräume wirken auch als Spannungskonzentratoren und bieten einen leichten Ausgangspunkt für Risse, die sich unter Last bilden und ausbreiten, was zu einem vorzeitigen Versagen führt.

Versprödung: Nitride und Hydride

Im Gegensatz zu leeren Hohlräumen sind Nitride (und seltener Hydride) physikalische Partikel, die in die Kornstruktur des Metalls eingebettet sind. Diese harten, keramikartigen Einschlüsse stören die Kontinuität des metallischen Gitters.

Sie verhindern, dass sich das Metall unter Spannung plastisch verformt, wodurch es spröde mit wenig oder gar keiner Vorwarnung bricht. Dies ist besonders gefährlich bei Anwendungen, die Zähigkeit und Stoßfestigkeit erfordern.

Die richtige Wahl für Ihren Prozess treffen

Die Kontrolle der Atmosphäre und der Rohmaterialien ist kein optionaler Schritt; sie ist grundlegend für die Herstellung einwandfreier metallischer Komponenten. Ihr spezifischer Fokus hängt von der primären Fehlermodi ab, die Sie verhindern müssen.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung struktureller Schwächen und Lecks liegt: Ihr Hauptziel ist die Minimierung der Wasserstoffaufnahme, um Porosität zu reduzieren. Dies erfordert die Sicherstellung, dass alle Materialien trocken sind, und die Kontrolle der Luftfeuchtigkeit.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung von Duktilität und Schlagzähigkeit liegt: Sie müssen die Stickstoffexposition kontrollieren, insbesondere bei empfindlichen Legierungen. Dies kann die Verwendung von Schutzgasen (wie Argon) oder Vakuumprozessen erfordern.

- Wenn Ihr Hauptaugenmerk auf der Gesamtqualität bei Hochleistungswerkstoffen liegt: Sie müssen Wasserstoff und Stickstoff aggressiv kontrollieren, und zwar durch eine Kombination aus sauberen Rohmaterialien, Vakuum- oder Inertgasschutz und speziellen Schmelzbehandlungen.

Letztendlich ist die Beherrschung der Wechselwirkung zwischen Atmosphäre und Schmelze entscheidend, um ein gutes Design in ein zuverlässiges Hochleistungsprodukt umzusetzen.

Zusammenfassungstabelle:

| Gas | Hauptquelle | Hauptdefekte | Tipps zur Prävention |

|---|---|---|---|

| Wasserstoff | Wasserdampf, Feuchtigkeit | Porosität (Hohlräume) | Trockene Materialien verwenden, Luftfeuchtigkeit kontrollieren |

| Stickstoff | Luft (78 % der Atmosphäre) | Versprödung (Nitride) | Schutzgase verwenden, Vakuumprozesse |

Stellen Sie sicher, dass Ihre Metallkomponenten fehlerfrei sind mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir diverse Laboratorien mit Hochtemperaturöfen wie Muffelöfen, Rohr-, Drehrohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen an. Unsere tiefe Anpassungsfähigkeit erfüllt präzise Ihre einzigartigen experimentellen Anforderungen zur Kontrolle der Gasauflösung und zur Vermeidung von Defekten. Kontaktieren Sie uns noch heute, um die Zuverlässigkeit Ihres Prozesses und die Produktqualität zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern