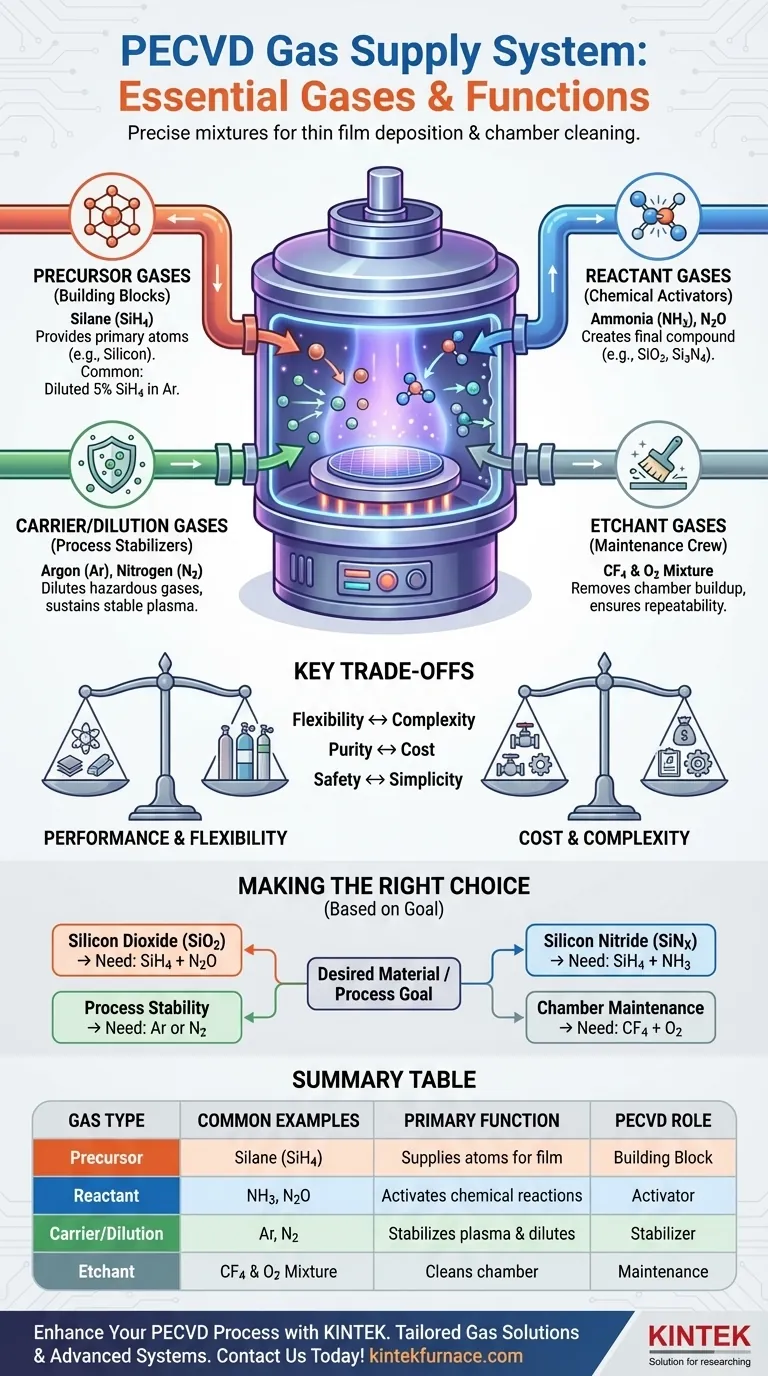

Im Kern liefert ein Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Gasversorgungssystem eine kontrollierte Gasmischung, die sowohl für die Abscheidung dünner Schichten als auch für die Reinigung der Reaktionskammer unerlässlich ist. Gängige Gase umfassen Präkursoren wie Silan (SiH4), Reaktionsmittel wie Ammoniak (NH3) und Distickstoffoxid (N2O), inerte Trägergase wie Argon (Ar) und Stickstoff (N2), sowie Reinigungsmittel wie Kohlenstofftetrafluorid (CF4) gemischt mit Sauerstoff (O2).

Die Funktion einer PECVD-Gasversorgung besteht nicht nur darin, Chemikalien zuzuführen, sondern verschiedene Gaskategorien – Präkursoren, Reaktionsmittel und Ätzmittel – präzise zu dosieren und zu mischen, die als grundlegende Bausteine und Wartungswerkzeuge für die Herstellung hochwertiger Dünnschichten dienen.

Die funktionellen Rollen von PECVD-Gasen

Um die Gasversorgung wirklich zu verstehen, müssen Sie funktional denken. Jedes Gas erfüllt einen bestimmten Zweck im Abscheidungs- oder Reinigungsprozess und wird fast immer in Kombination verwendet.

Präkursor-Gase: Die Bausteine des Films

Ein Präkursor-Gas ist die primäre Quelle der Atome, die Sie auf Ihr Substrat abscheiden möchten. Diese Gase werden so ausgewählt, dass sie im Plasma leicht zerfallen.

Der häufigste Präkursor ist Silan (SiH4), das die Silizium (Si)-Quelle für die Abscheidung von siliziumbasierten Filmen wie Siliziumdioxid und Siliziumnitrid ist. Aus Sicherheits- und Prozesskontrollgründen wird es oft in einem Trägergas, z. B. 5 % SiH4 in Argon, verdünnt geliefert.

Reaktionsgase: Die chemischen Aktivatoren

Reaktionsgase werden zusammen mit dem Präkursor eingeführt, um die endgültige, gewünschte chemische Verbindung für den Film zu erzeugen. Sie reagieren mit dem dissoziierten Präkursor in der Plasmaumgebung.

Häufige Reaktionsmittel umfassen:

- Distickstoffoxid (N2O) oder Sauerstoff (O2) zur Bereitstellung des Sauerstoffs für Siliziumdioxid (SiO₂)-Filme.

- Ammoniak (NH3) zur Bereitstellung des Stickstoffs für Siliziumnitrid (Si₃N₄)-Filme.

Träger- und Verdünnungsgase: Die Prozessstabilisatoren

Inerte Gase spielen eine entscheidende unterstützende Rolle. Sie werden nicht Teil des endgültigen Films, sind aber für die Prozesskontrolle unerlässlich.

Ihre beiden Hauptfunktionen sind Verdünnung und Plasmastabilität. Gase wie Argon (Ar) und Stickstoff (N2) werden verwendet, um gefährliche oder hochreaktive Präkursoren wie SiH4 zu verdünnen. Dies erhöht die Prozesssicherheit und ermöglicht eine feinere Kontrolle der Reaktionsgeschwindigkeit. Diese Gase tragen auch dazu bei, ein stabiles und gleichmäßiges Plasma in der Kammer aufrechtzuerhalten.

Ätzgase: Das Wartungsteam

Mit der Zeit bedeckt das gewünschte Filmmaterial nicht nur das Substrat, sondern auch die Innenwände der PECVD-Kammer. Diese Ablagerung muss entfernt werden, um Kontaminationen zu verhindern und die Wiederholbarkeit des Prozesses zu gewährleisten.

Eine spezielle Gasmischung, wie Kohlenstofftetrafluorid (CF4) und Sauerstoff (O2), wird für die In-situ-Plasmareinigung verwendet. Diese Gasmischung bildet ein reaktives Plasma, das die unerwünschten Ablagerungen entfernt und die Kammer effektiv für den nächsten Durchlauf zurücksetzt.

Die Kompromisse verstehen

Die Auswahl und Konfiguration eines Gasversorgungssystems beinhaltet kritische Kompromisse zwischen Leistung, Sicherheit und Kosten.

Prozessflexibilität vs. Systemkomplexität

Ein System, das für eine breite Palette von Präkursoren, Reaktionsmitteln und Ätzmitteln ausgelegt ist, bietet eine enorme Prozessflexibilität. Jede zusätzliche Gasleitung erhöht jedoch die Komplexität, die Kosten und potenzielle Fehlerquellen durch ihren eigenen Massenflussregler, Ventile und Verrohrung erheblich.

Gasreinheit vs. Materialkosten

Hochreine Gase sind unerlässlich für die Herstellung hochwertiger, defektfreier elektronischer und optischer Filme. Eine Erhöhung der Reinheit von 99,99 % auf 99,9999 % kann die Kosten jedoch exponentiell steigern. Die Verwendung von Gasen geringerer Reinheit ist billiger, birgt aber das Risiko, Verunreinigungen einzubringen, die die Filmleistung beeinträchtigen.

Sicherheitsprotokolle vs. Betriebsvereinfachung

Viele essentielle PECVD-Gase sind gefährlich. Silan (SiH4) ist pyrophor (entzündet sich spontan an der Luft), und Ammoniak (NH3) ist toxisch und korrosiv. Der Umgang mit diesen Gasen erfordert ausgeklügelte Sicherheitsverriegelungen, Gasdetektionssysteme und Notfallprotokolle, was im Vergleich zur Arbeit nur mit Inertgasen wie Argon einen erheblichen Mehraufwand bedeutet.

Die richtige Wahl für Ihr Ziel treffen

Ihre Gasauswahl wird vollständig durch das Material bestimmt, das Sie abscheiden möchten, und die Prozesse, die Sie ausführen müssen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Siliziumdioxid (SiO₂) liegt: Benötigen Sie einen Silizium-Präkursor wie Silan (SiH4) und eine Sauerstoffquelle wie Distickstoffoxid (N2O).

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Siliziumnitrid (SiNₓ) liegt: Benötigen Sie einen Silizium-Präkursor (SiH4) und eine Stickstoffquelle, typischerweise Ammoniak (NH3).

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Stabilität liegt: Verwenden Sie inerte Trägergase wie Argon (Ar) oder Stickstoff (N2), um Reaktionsmittelkonzentrationen zu steuern und das Plasma aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Kammerwartung liegt: Benötigen Sie eine spezielle Leitung für Ätzgase, wie eine Mischung aus Kohlenstofftetrafluorid (CF4) und Sauerstoff (O2).

Durch das Verständnis dieser unterschiedlichen Gaskategorien können Sie Ihre gewünschten Filmeigenschaften effektiv in ein spezifisches und kontrollierbares Gasrezept für Ihr PECVD-System übersetzen.

Zusammenfassungstabelle:

| Gasart | Häufige Beispiele | Primäre Funktion |

|---|---|---|

| Präkursor | Silan (SiH4) | Liefert Atome für die Filmabscheidung (z.B. Silizium) |

| Reaktionsmittel | Ammoniak (NH3), Distickstoffoxid (N2O) | Aktiviert chemische Reaktionen zur Filmbildung (z.B. Siliziumnitrid) |

| Träger-/Verdünnungsgas | Argon (Ar), Stickstoff (N2) | Stabilisiert Plasma und verdünnt reaktive Gase |

| Ätzmittel | CF4 und O2 Mischung | Reinigt die Kammer durch Entfernen unerwünschter Ablagerungen |

Bereit, Ihren PECVD-Prozess mit maßgeschneiderten Gaslösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich CVD-/PECVD-Systemen. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, egal ob Sie an Halbleiterbauelementen, optischen Beschichtungen oder anderen Dünnschichtanwendungen arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Effizienz und Filmqualität Ihres Labors optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation