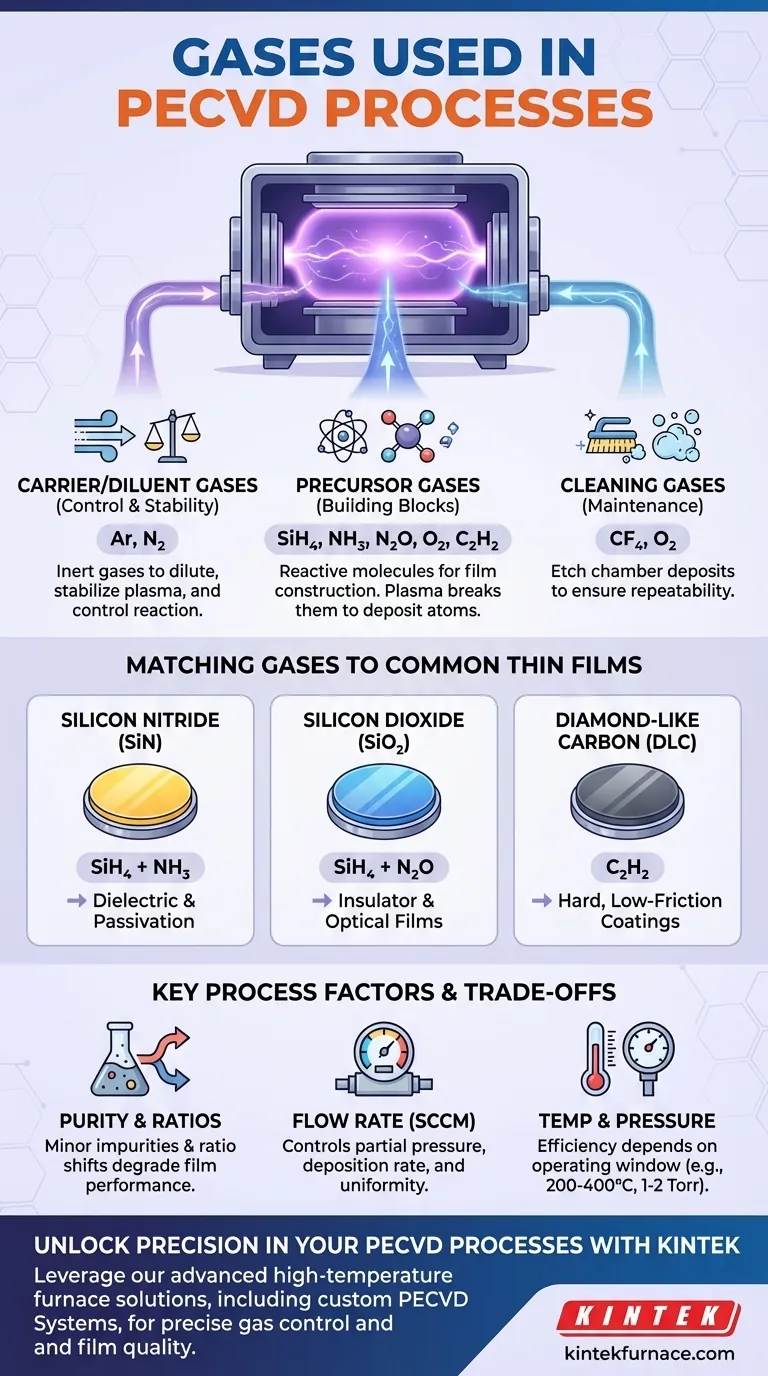

Bei der Plasma-unterstützten chemischen Gasphasenabscheidung (PECVD) sind die gebräuchlichsten Gase Vorläufer wie Silan (SiH₄) und Ammoniak (NH₃), die die atomaren Bausteine für die Schicht liefern. Diese werden fast immer mit Trägergasen wie Stickstoff (N₂) oder Argon (Ar) verwendet, um die Reaktanten zu verdünnen und das Plasma zu stabilisieren, oder mit Reinigungsgasen wie Tetrafluorkohlenstoff (CF₄), um die Kammer zu warten.

Die Auswahl der Gase in einem PECVD-Prozess ist nicht willkürlich; jedes Gas erfüllt eine bestimmte und kritische Funktion. Das Verständnis dieser Rollen – als Vorläufer, Träger oder Reinigungsmittel – ist der Schlüssel zur Kontrolle der Eigenschaften des endgültig abgeschiedenen Materials.

Die funktionellen Rollen von Gasen in PECVD

Um einen PECVD-Prozess zu meistern, müssen Sie die Gase als spezialisierte Werkzeuge betrachten, von denen jedes eine bestimmte Aufgabe hat. Sie fallen im Allgemeinen in eine von drei Kategorien.

Vorläufergase: Die Bausteine

Vorläufergase sind die reaktiven Moleküle, die die primären Atome enthalten, die zum Aufbau des Dünnfilms benötigt werden. Das Plasma liefert die Energie, um diese Moleküle aufzubrechen, wodurch sich die gewünschten Atome auf dem Substrat ablagern können.

Die Wahl des Vorläufers bestimmt direkt das Material, das Sie erzeugen.

- Für Silizium (Si): Silan (SiH₄) ist die universelle Quelle.

- Für Stickstoff (N): Ammoniak (NH₃) oder Stickstoff (N₂) werden verwendet.

- Für Sauerstoff (O): Distickstoffoxid (N₂O) oder Sauerstoff (O₂) sind gängige Optionen.

- Für Kohlenstoff (C): Kohlenwasserstoffgase wie Acetylen (C₂H₂) werden für Schichten wie Diamantähnlicher Kohlenstoff (DLC) verwendet.

Träger- und Verdünnungsgase: Kontrolle der Reaktion

Dies sind chemisch inerte Gase, die nicht Teil des endgültigen Films werden, aber für die Prozesskontrolle entscheidend sind.

Ihre Hauptfunktionen bestehen darin, die hochreaktiven Vorläufergase zu verdünnen, was eine sicherere Handhabung und eine präzisere Kontrolle der Konzentration ermöglicht. Sie tragen auch dazu bei, ein stabiles und gleichmäßiges Plasma in der Kammer aufrechtzuerhalten.

Gängige Trägergase sind Argon (Ar) und Stickstoff (N₂), oft vorgemischt mit dem Vorläufer, wie z.B. „5% SiH₄ in N₂“.

Reinigungsgase: Systempflege

Im Laufe der Zeit kommt es zu Ablagerungen auf allen Oberflächen innerhalb der Kammer, nicht nur auf dem Wafer. Diese Ablagerungen können abplatzen und bei nachfolgenden Durchläufen Defekte verursachen.

Um dies zu verhindern, wird ein Plasmareinigungsschritt unter Verwendung von Ätzgasen durchgeführt. Eine Mischung aus Tetrafluorkohlenstoff (CF₄) und Sauerstoff (O₂) wird häufig verwendet, um unerwünschte siliziumbasierte Ablagerungen von den Kammerwänden zu entfernen und so die Prozesswiederholbarkeit sicherzustellen.

Gase den gängigen Dünnschichten zuordnen

Die Kombination von Vorläufer- und reaktiven Gasen bestimmt die chemische Zusammensetzung (Stöchiometrie) des Films.

Für Siliziumnitrid (SiN)

Eine Siliziumnitridschicht wird durch die Kombination einer Siliziumquelle mit einer Stickstoffquelle erzeugt. Das gebräuchlichste Gasrezept ist Silan (SiH₄) + Ammoniak (NH₃). Die Verwendung von reinem Stickstoff (N₂) ist ebenfalls möglich, erfordert aber oft eine höhere Plasmaenergie.

Für Siliziumdioxid (SiO₂)

Zur Abscheidung von Siliziumdioxid wird eine Siliziumquelle mit einer Sauerstoffquelle kombiniert. Eine typische Kombination ist Silan (SiH₄) + Distickstoffoxid (N₂O). N₂O wird oft gegenüber reinem O₂ bevorzugt, da es zu einem stabileren Prozess und einer besseren Filmqualität führen kann.

Für Diamantähnlichen Kohlenstoff (DLC)

Für diese harten, reibungsarmen kohlenstoffbasierten Beschichtungen ist ein Kohlenwasserstoff-Vorläufer erforderlich. Acetylen (C₂H₂) ist eine gängige Wahl, das im Plasma zerfällt, um die Kohlenstoffatome für den Film bereitzustellen.

Die Kompromisse verstehen

Die Gasauswahl ist nur der erste Schritt. Die präzise Steuerung dieser Gase in Verbindung mit anderen Prozessparametern bestimmt das Endergebnis.

Gasreinheit und Verhältnisse

Selbst geringfügige Verunreinigungen in einer Gasquelle können in Ihren Film eingebaut werden und dessen Leistung beeinträchtigen. Ebenso können geringe Verschiebungen im Flussverhältnis zwischen zwei Vorläufergasen (z.B. SiH₄ zu NH₃) die Stöchiometrie, Spannung und optischen Eigenschaften des Films dramatisch verändern.

Die Rolle der Flussrate (SCCM)

Der Gasfluss wird in Standardkubikzentimetern pro Minute (SCCM) gesteuert. Die Flussrate beeinflusst direkt den Partialdruck der Reaktanten in der Kammer, was wiederum die Abscheidungsrate und die Gleichmäßigkeit des Films über den Wafer beeinflusst.

Wechselwirkung mit Temperatur und Druck

PECVD wird für seine Niedertemperaturverarbeitung (typischerweise 200-400°C) geschätzt. Das Verhalten der ausgewählten Gase und die Effizienz ihrer chemischen Reaktionen hängen stark davon ab, ob der Betrieb innerhalb des korrekten Temperatur- und Druckfensters (1-2 Torr) erfolgt, für das der Prozess konzipiert wurde.

So wählen Sie die richtige Gaskombination aus

Ihre Gasauswahl sollte sich ausschließlich nach dem Material richten, das Sie erzeugen möchten, und der Prozessstabilität, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Silizium-basierten Dielektrika liegt: Sie verwenden einen Silan-Vorläufer in Kombination mit einer Sauerstoffquelle (N₂O, O₂) für SiO₂ oder einer Stickstoffquelle (NH₃) für SiN.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung harter, reibungsarmer Beschichtungen liegt: Sie benötigen ein Kohlenwasserstoff-Vorläufergas, wie Acetylen, um DLC-Schichten abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Wiederholbarkeit liegt: Sie müssen die Flussraten sowohl Ihrer Vorläufer- als auch Ihrer inerten Trägergase (Ar, N₂) präzise steuern und einen robusten Kammerreinigungsprozess mit Ätzgasen (CF₄/O₂) implementieren.

Letztendlich ist die Beherrschung des Zusammenspiels dieser verschiedenen Gasfunktionen von grundlegender Bedeutung, um die Kontrolle über Ihre PECVD-Ergebnisse zu erlangen.

Übersichtstabelle:

| Gastype | Gängige Beispiele | Primäre Funktion |

|---|---|---|

| Vorläufer | Silan (SiH₄), Ammoniak (NH₃), Acetylen (C₂H₂) | Liefern Atome für die Filmdeposition (z.B. Si, N, C) |

| Träger/Verdünnungsmittel | Argon (Ar), Stickstoff (N₂) | Verdünnen Reaktanten, stabilisieren Plasma, steuern Reaktion |

| Reinigung | Tetrafluorkohlenstoff (CF₄), Sauerstoff (O₂) | Ätzen Kammerablagerungen, um Defekte zu vermeiden und Wiederholbarkeit zu gewährleisten |

Erschließen Sie Präzision in Ihren PECVD-Prozessen mit KINTEK

Haben Sie Schwierigkeiten bei der Gasauswahl oder Filmqualität in Ihrem Labor? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, bereitzustellen. Unsere starke, tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, egal ob Sie Siliziumnitrid-, Siliziumdioxid- oder diamantähnliche Kohlenstoffschichten abscheiden.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Systeme Ihre Prozessstabilität und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung