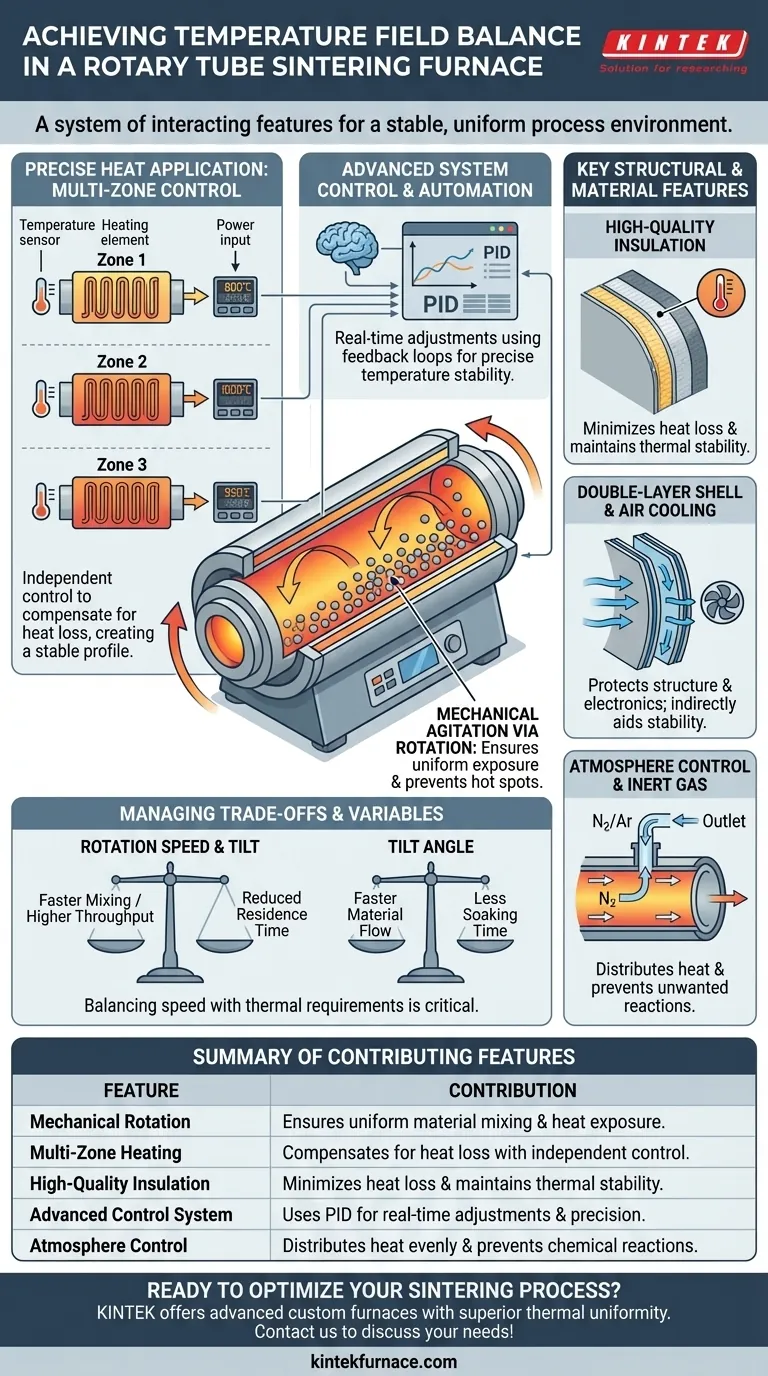

Um ein ausgeglichenes Temperaturfeld zu erreichen, basiert ein Drehrohr-Sinterofen auf einer Kombination von grundlegenden Konstruktionsprinzipien und spezifischen technischen Merkmalen. Die wichtigsten Faktoren sind die mechanische Rotation des Rohrs zur Materialmischung, die Verwendung mehrerer, unabhängig voneinander gesteuerter Heizzonen zum Ausgleich von Wärmeverlusten, eine hochwertige Isolierung zur Aufrechterhaltung der thermischen Stabilität und ein fortschrittliches Steuerungssystem, das diese Elemente integriert.

Das Erreichen eines thermischen Gleichgewichts in einem Drehrohrofen hängt nicht von einer einzelnen Komponente ab, sondern von einem System interagierender Funktionen. Es kombiniert die kontinuierliche mechanische Mischung durch Rotation mit präzisem, mehrzonigem Wärmemanagement und robuster Isolierung, um eine stabile und gleichmäßige Verarbeitungsumgebung zu schaffen.

Die Kernprinzipien der thermischen Gleichmäßigkeit

Ein echter Temperaturausgleich oder eine gleichmäßige Temperaturverteilung ist das Hauptziel eines Sinterofens. In einem Drehrohrofen wird dies durch die Koordination mehrerer Mechanismen zur Wärmezufuhr, -speicherung und -kontrolle erreicht.

Mechanische Agitation durch Rotation

Das definierende Merkmal des Ofens ist seine Rotation. Wenn sich das Rohr dreht, wird das Material im Inneren kontinuierlich gewälzt und gemischt.

Diese ständige Bewegung stellt sicher, dass alle Partikel gleichmäßig der Wärmequelle ausgesetzt sind, wodurch Hot Spots verhindert werden und die gesamte Charge gleichmäßig die Zieltemperatur erreicht. Ohne Rotation würde sich das Material am Boden und in der Mitte viel langsamer erwärmen als das Material in der Nähe der Wände.

Präzise Wärmeanwendung durch Mehrzonensteuerung

Ein langes Ofenrohr verliert naturgemäß an den Enden mehr Wärme als in der Mitte. Um dies auszugleichen, sind Hochleistungsöfen in mehrere Heizzonen unterteilt.

Jede Zone verfügt über einen eigenen Temperatursensor und eine unabhängige Heizungssteuerung. Dies ermöglicht es dem Steuerungssystem, den Endzonen mehr Energie zuzuführen, um Wärmeverluste auszugleichen und so ein flaches und stabiles Temperaturprofil entlang der gesamten Rohrlänge, in der sich das Material befindet, zu erzeugen.

Fortschrittliche Systemsteuerung und Automatisierung

Das "Gehirn" des Ofens ist sein Prozessleitsystem. Dieses System verwendet Rückkopplungsschleifen, oft von PID-Reglern (Proportional-Integral-Derivative), um Daten von Temperatursensoren zu interpretieren.

Anschließend nimmt es Echtzeit-Anpassungen an der den einzelnen Heizzonen zugeführten Leistung vor. Dieser hohe Automatisierungsgrad stellt sicher, dass die Temperatur stabil bleibt und dem gewünschten Profil präzise folgt, auch wenn sich das Material durch den Ofen bewegt.

Wichtige strukturelle und materielle Merkmale

Die physische Konstruktion des Ofens ist so konzipiert, dass sie die Kernprinzipien der thermischen Kontrolle und Stabilität unterstützt.

Hochwertige Isolierung und Feuerfestauskleidungen

Das Ofenrohr ist in einem Gehäuse untergebracht, das mit hochwertiger Isolierung und Feuerfestmaterialien ausgekleidet ist.

Diese Struktur erfüllt einen entscheidenden Zweck: die Minimierung des Wärmeverlusts an die äußere Umgebung. Durch die effektive Eindämmung der Wärmeenergie stellt die Isolierung sicher, dass die Heizelemente effizient arbeiten können und eine hochstabile Innentemperatur aufrechterhalten wird, wodurch der Energieverbrauch gesenkt und verhindert wird, dass externe Schwankungen den Prozess beeinflussen.

Doppelschalen-Design und Luftkühlung

Viele Konstruktionen verfügen über eine Doppelschale mit integriertem Luftkühlsystem. Dies mag kontraintuitiv erscheinen, aber sein Zweck ist es, die äußere Struktur und die Elektronik des Ofens zu schützen.

Indem die äußere Schale auf einer sicheren Temperatur gehalten wird, gewährleistet sie die Langlebigkeit der Ausrüstung und die Sicherheit der Bediener. Dies trägt indirekt zum thermischen Gleichgewicht bei, indem ein stabiles, geschlossenes System geschaffen wird, in dem die innere Wärme vorhersagbar verwaltet wird.

Atmosphärenkontrolle und Inertgas

Die Fähigkeit, eine spezifische Prozessatmosphäre (z. B. mit einem Inertgas wie Stickstoff oder Argon) aufrechtzuerhalten, spielt ebenfalls eine Rolle für das thermische Gleichgewicht.

Ein gleichmäßiger Gasstrom kann helfen, die Wärme im Rohr gleichmäßiger zu verteilen. Noch wichtiger ist, dass er unerwünschte exotherme oder endotherme chemische Reaktionen verhindert, die andernfalls thermische Instabilität hervorrufen und das sorgfältig kontrollierte Temperaturfeld stören könnten.

Verständnis der Kompromisse und Prozessvariablen

Obwohl diese Merkmale auf Gleichmäßigkeit ausgelegt sind, erfordert deren praktische Umsetzung die Bewältigung mehrerer konkurrierender Faktoren.

Rotationsgeschwindigkeit vs. Verweilzeit

Eine höhere Rotationsgeschwindigkeit verbessert die Mischung und Wärmegleichmäßigkeit im Materialbett. Sie kann jedoch auch dazu führen, dass das Material schneller durch den Ofen transportiert wird, wodurch seine Gesamtverweilzeit bei der Zieltemperatur verkürzt wird. Die optimale Geschwindigkeit ist ein Kompromiss zwischen ausreichender Mischung und ausreichender Verarbeitungszeit.

Neigungswinkel und Materialfluss

Der Neigungswinkel des Ofenrohrs bestimmt die Geschwindigkeit, mit der sich das Material vom Einlass zum Auslass bewegt. Ein steilerer Winkel erhöht den Durchsatz, reduziert aber, wie die Rotationsgeschwindigkeit, die Verweilzeit. Die Feinabstimmung dieses Winkels ist entscheidend für das Gleichgewicht zwischen Verarbeitungsgeschwindigkeit und erforderlicher thermischer Einwirkzeit.

Die Herausforderung der End-to-End-Gleichmäßigkeit

Selbst bei Mehrzonensteuerung sind die äußersten Enden des Rohrs – wo kaltes Material eintritt und heißes Material austritt – Punkte thermischer Störung. Ausgeklügelte Ofenkonstruktionen und sorgfältig gesteuerte Zuführraten sind erforderlich, um die Auswirkungen dieser Übergangszonen auf die gesamte Prozessstabilität zu minimieren.

Wie Sie Funktionen für Ihr Ziel priorisieren

Bei der Bewertung eines Drehrohrofens sollte Ihre spezifische Anwendung bestimmen, welche Merkmale Sie priorisieren.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Präzision liegt: Priorisieren Sie ein System mit einer hohen Anzahl unabhängiger Heizzonen und einem fortschrittlichen PID-Regelsystem mit Fernüberwachung.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für die kontinuierliche Verarbeitung liegt: Suchen Sie nach einem robusten Mechanismus mit variabler Rotationsgeschwindigkeit, einstellbarer Neigungssteuerung und einem gut konzipierten automatischen Zuführsystem.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher oder reaktiver Materialien liegt: Stellen Sie sicher, dass der Ofen über eine ausgezeichnete Atmosphärenkontrolle, einschließlich präziser Gasführung und Abdichtung, verfügt, um Kontaminationen und thermische Störungen zu verhindern.

Letztendlich ist ein ausgewogenes Temperaturfeld das Ergebnis eines ganzheitlichen Systemdesigns, bei dem jede Komponente im Einklang zusammenarbeitet, um einen stabilen, wiederholbaren Prozess zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Beitrag zum Temperaturausgleich |

|---|---|

| Mechanische Rotation | Sorgt für eine gleichmäßige Materialmischung und Wärmeexposition, verhindert Hot Spots |

| Mehrzonenheizung | Kompenisiert Wärmeverluste mit unabhängiger Steuerung für stabile Temperaturprofile |

| Hochwertige Isolierung | Minimiert Wärmeverlust, erhält thermische Stabilität und reduziert Energieverbrauch |

| Fortschrittliches Steuerungssystem | Verwendet PID-Regler für Echtzeit-Anpassungen zur Aufrechterhaltung präziser Temperatur |

| Atmosphärenkontrolle | Verteilt Wärme gleichmäßig und verhindert thermische Instabilität durch chemische Reaktionen |

Bereit, die Sinterprozesse Ihres Labors mit einer maßgeschneiderten Hochtemperaturofenlösung zu verbessern? KINTEK nutzt außergewöhnliche F&E-Kompetenz und interne Fertigung, um fortschrittliche Öfen wie Drehrohr-, Muffel-, Rohr-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefern überlegene thermische Gleichmäßigkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen