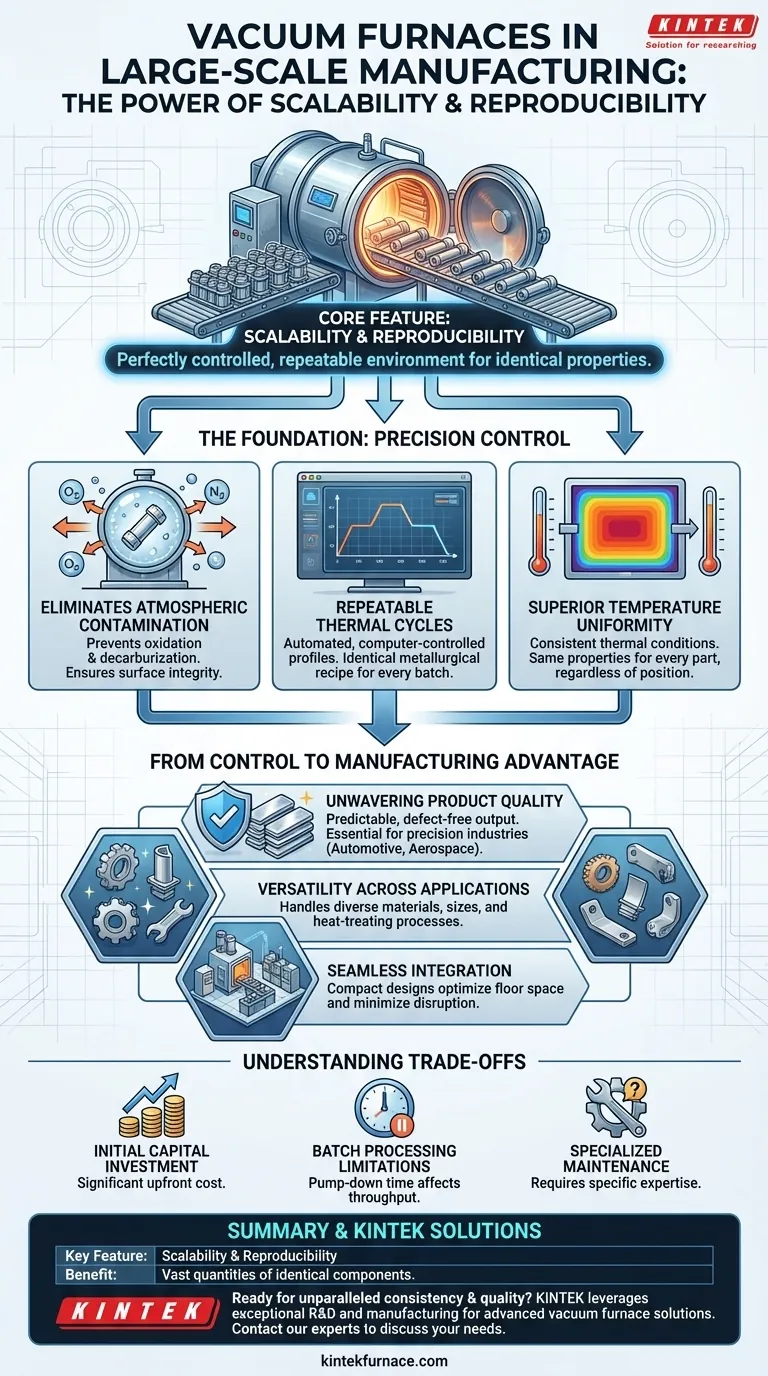

Das entscheidende Merkmal von Vakuumöfen, das sie ideal für die Großserienfertigung macht, ist ihre außergewöhnliche Skalierbarkeit und Reproduzierbarkeit. Dies ermöglicht die Herstellung großer Mengen von Bauteilen mit nahezu identischen Materialeigenschaften, eine kritische Anforderung in Präzisionsindustrien wie der Automobil- und Luftfahrtindustrie.

Der Hauptgrund, warum Vakuumöfen im großen Maßstab hervorragend funktionieren, ist nicht nur ihre Größe, sondern ihre Fähigkeit, eine perfekt kontrollierte und wiederholbare Umgebung zu schaffen. Durch die Eliminierung atmosphärischer Variablen stellen sie sicher, dass jede einzelne Charge genau die gleiche Behandlung erfährt, was eine unübertroffene Konsistenz garantiert.

Die Grundlage der Skalierbarkeit: Präzisionskontrolle

Die Fähigkeit, Teile zuverlässig zu reproduzieren, beruht auf der präzisen Steuerung der Wärmebehandlungsumgebung durch den Ofen. Diese Steuerung eliminiert die Variablen, die bei herkömmlichen atmosphärischen Öfen zu Fehlern und Inkonsistenzen führen.

Eliminierung atmosphärischer Kontamination

Eine Vakuumumgebung entfernt aktive Gase wie Sauerstoff. Dies verhindert unerwünschte chemische Reaktionen wie Oxidation und Entkohlung und stellt sicher, dass die Oberflächenintegrität und die Eigenschaften des Materials genau wie beabsichtigt erhalten bleiben.

Erstellung wiederholbarer thermischer Zyklen

Moderne Vakuumöfen sind automatisiert, um vorprogrammierte thermische Zyklen mit extremer Präzision auszuführen. Die Aufheizraten, Haltezeiten und Abkühlprofile werden computergesteuert verwaltet, um sicherzustellen, dass jede Charge dem identischen metallurgischen Rezept folgt.

Gewährleistung einer gleichmäßigen Temperatur

Diese Öfen sind für eine überlegene Temperaturhomogenität in der gesamten Heizzone ausgelegt. Das bedeutet, dass jedes Teil in einer großen Charge, unabhängig von seiner Position, den gleichen thermischen Bedingungen ausgesetzt ist, was zu einer gleichmäßigen Härte, Kornstruktur und anderen kritischen Eigenschaften führt.

Von der Kontrolle zum Fertigungsvorteil

Dieses Maß an Umgebungssteuerung führt direkt zu greifbaren Vorteilen auf dem Produktionsboden und rechtfertigt ihren Einsatz in der anspruchsvollen, volumenstarken Produktion.

Unerschütterliche Produktqualität

Der Hauptvorteil ist eine vorhersehbare, qualitativ hochwertige Leistung. Für Industrien, in denen ein Bauteilversagen ausgeschlossen ist, ist die Fähigkeit, Tausende identischer, fehlerfreier Teile zu produzieren, der wichtigste Faktor.

Vielseitigkeit für verschiedene Anwendungen

Ein einziger Vakuumofen kann eine breite Palette von Materialien, Bauteilgrößen und Wärmebehandlungsprozessen verarbeiten. Diese Flexibilität macht ihn zu einem wertvollen Gut in einer dynamischen Fertigungsumgebung, die sich an veränderte Produktionsanforderungen anpassen kann.

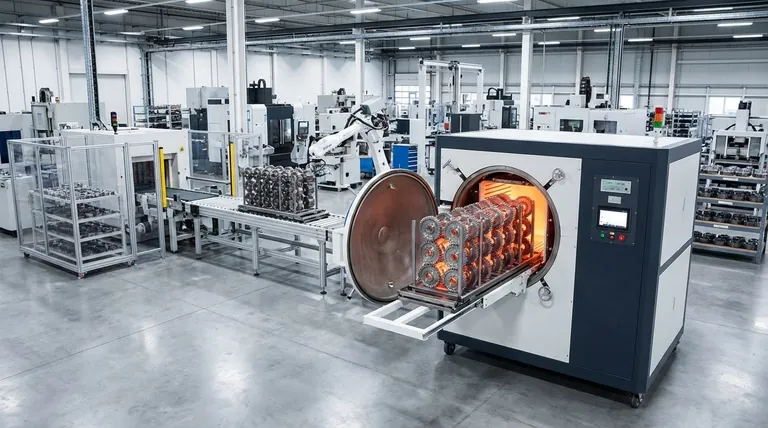

Nahtlose Integration

Viele Designs, insbesondere horizontale Vakuumöfen, sind kompakt gebaut. Dies erleichtert die Integration in bestehende und oft überfüllte Produktionsanlagen, minimiert Störungen und optimiert die Bodenfläche.

Abwägungen verstehen

Obwohl leistungsstark, stellen Vakuumöfen eine strategische Investition mit spezifischen betrieblichen Überlegungen dar.

Anfängliche Investitionskosten

Vakuumöfen stellen im Vergleich zu ihren atmosphärischen Gegenstücken erhebliche Vorabkosten dar. Die Technologie zur Erzeugung und Aufrechterhaltung eines hochwertigen Vakuums erhöht die Anfangsausgaben.

Grenzen der Chargenverarbeitung

Vakuumöfen arbeiten chargenweise. Die Zeit, die benötigt wird, um die Kammer auf das erforderliche Vakuum zu evakuieren, ist ein fester Bestandteil des Zyklus, was den Gesamtdurchsatz im Vergleich zu kontinuierlichen Öfen beeinflussen kann.

Spezialisierte Wartung

Obwohl die routinemäßige Wartung unkompliziert sein kann, erfordern die Vakuumsysteme selbst spezielles Wissen für die Fehlerbehebung und Reparatur. Dies erfordert entweder internes Fachwissen oder einen zuverlässigen Servicepartner.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Vakuumofen die richtige Lösung ist, gleichen Sie seine Fähigkeiten mit Ihrem primären Produktionsfaktor ab.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung strenger Qualitätsstandards bei hohem Volumen liegt: Die unübertroffene Reproduzierbarkeit eines Vakuumofens ist der zuverlässigste Weg, um sicherzustellen, dass jedes Teil den Spezifikationen entspricht.

- Wenn Ihr Hauptaugenmerk auf Produktionsflexibilität liegt: Die Fähigkeit des Ofens, verschiedene Materialien, Geometrien und Prozesse zu verarbeiten, bietet maximale Nutzbarkeit für vielfältige Fertigungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Raumeffizienz liegt: Das kompakte Design vieler horizontaler Modelle ermöglicht leistungsstarke Wärmebehandlungskapazitäten, ohne übermäßige Anlagenfläche zu beanspruchen.

Letztendlich ist die Wahl eines Vakuumofens eine Entscheidung, die absolute Kontrolle und Konsistenz in Ihrem Fertigungsprozess priorisiert.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil für die Großserienfertigung |

|---|---|

| Skalierbarkeit & Reproduzierbarkeit | Produziert große Mengen von Bauteilen mit identischen Materialeigenschaften. |

| Eliminiert atmosphärische Kontamination | Verhindert Oxidation und Entkohlung und gewährleistet die Oberflächenintegrität. |

| Wiederholbare thermische Zyklen | Automatisierte, präzise Steuerung garantiert, dass jede Charge dem gleichen Rezept folgt. |

| Überlegene Temperaturhomogenität | Konstante thermische Bedingungen für jedes Teil in einer großen Ladung. |

Bereit, unübertroffene Konsistenz und Qualität in Ihrer Großserienfertigung zu erzielen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere eigene Fertigung, um fortschrittliche Vakuumofenlösungen anzubieten. Unsere Produktlinie, einschließlich Hochleistungs-Vakuum- & Atmosphärenöfen, wird durch starke Tiefanpassungsfähigkeiten ergänzt, um Ihre einzigartigen Produktionsanforderungen an Skalierbarkeit und Reproduzierbarkeit präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK-Vakuumofen zum Eckpfeiler Ihres qualitätsorientierten Fertigungsprozesses werden kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit