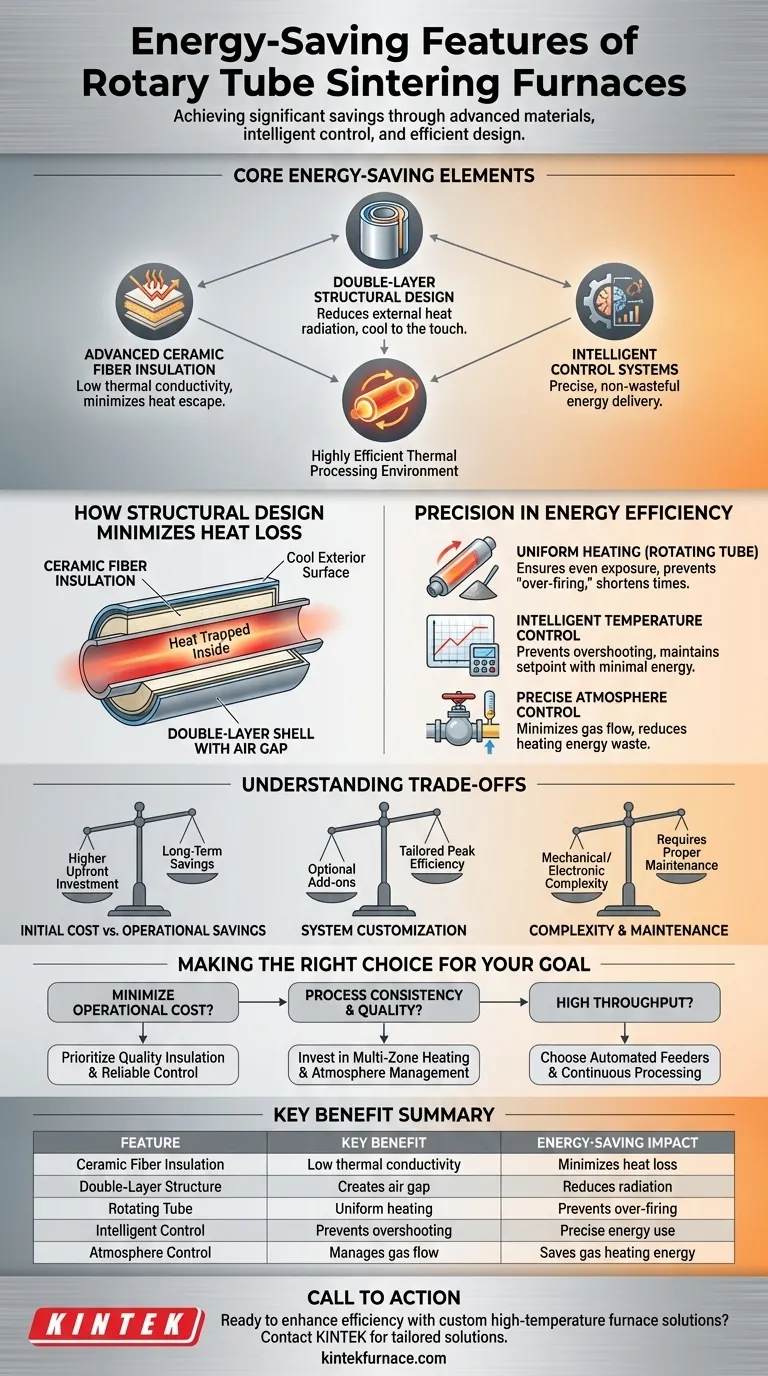

Im Kern erzielt ein Rotationsrohrofen erhebliche Energieeinsparungen durch eine Kombination von drei Hauptmerkmalen: der Verwendung fortschrittlicher Keramikfaserisolierung, einer Doppelwandkonstruktion zur Minimierung von Wärmeverlusten und intelligenten Steuerungssystemen, die eine präzise, abfallfreie Energiezufuhr gewährleisten. Diese Elemente arbeiten zusammen, um eine hochwirksame thermische Verarbeitungsumgebung zu schaffen.

Die Energieeffizienz eines Rotationsrohrofens ist nicht nur ein einzelnes Merkmal, sondern das Ergebnis seines grundlegenden Aufbaus. Durch das Einschließen von Wärme mit überlegenen Materialien und die Sicherstellung, dass die Wärme durch Rotation und präzise Steuerung effektiv genutzt wird, minimiert der Ofen Energieverschwendung und maximiert gleichzeitig die Prozessqualität.

Wie die Konstruktion den Wärmeverlust minimiert

Die physische Bauweise des Ofens ist die erste Verteidigungslinie gegen Energieverschwendung. Das Ziel ist es, Wärme zu erzeugen und sie genau dort zu halten, wo sie benötigt wird – innerhalb des Verarbeitungsschlauches.

Fortschrittliche Keramikfaserisolierung

Moderne Rotationsrohrofen verwenden hochwertige Keramikfaser als primäres Isoliermaterial. Dieses Material weist eine extrem niedrige Wärmeleitfähigkeit auf, was bedeutet, dass es Wärme sehr schlecht überträgt.

Durch die Auskleidung der Ofenkammer mit Keramikfaser reduziert die Konstruktion die Menge an Wärmeenergie, die zur Außenschale entweichen kann, drastisch und hält die thermische Energie auf die Probe konzentriert.

Die Doppelwandkonstruktion

Viele Designs verfügen über eine doppelwandige Ofenschale. Dies erzeugt einen Luftspalt oder eine sekundäre Isolierschicht zwischen der Innenkammer und der Außenfläche.

Diese Struktur arbeitet zusammen mit der Keramikisolierung, um die Außenfläche des Ofens kühl anzufassen zu halten. Eine kühle Außenseite ist ein direkter Indikator dafür, dass die Wärme erfolgreich im System eingeschlossen wird, anstatt in den Raum abgestrahlt zu werden.

Die Rolle der Präzision bei der Energieeffizienz

Über das bloße Einschließen von Wärme hinaus nutzt ein wirklich effizienter Ofen diese Wärme intelligent. Hier werden die dynamischen und Steuerungsfunktionen des Ofens zu entscheidenden Energiespar-Komponenten.

Die Effizienz der gleichmäßigen Erwärmung

Das bestimmende Merkmal dieses Ofens – das rotierende Rohr – ist selbst ein wichtiger Motor für die Energieeffizienz. Die Rotation wälzt und mischt das bearbeitete Material kontinuierlich.

Diese Aktion stellt sicher, dass jedes Partikel der Wärmequelle gleichmäßig ausgesetzt ist, was zu einer außergewöhnlich gleichmäßigen Wärmeverteilung führt. Gleichmäßigkeit verhindert die Notwendigkeit, den Ofen mit überschüssiger Energie „zu heiß“ zu betreiben, um kalte Stellen in einer statischen Probe auszugleichen, was zu kürzeren Prozesszeiten und geringerem Energieverbrauch führt.

Intelligente Temperaturregelung

Diese Öfen verfügen über hochpräzise, intelligente Steuerungssysteme. Sie verwenden automatisierte Programme, um die Temperatur zu regeln, sie auf einem konstanten Sollwert zu halten und die Prozesszeit zu steuern.

Diese Präzision verhindert ein Überschwingen der Temperatur, eine häufige Ursache für Energieverschwendung, bei der ein Ofen über sein Ziel hinaus heizt und dann abkühlen muss. Durch die Zufuhr nur der notwendigen Leistung zur Aufrechterhaltung des Sollwerts minimiert das System den Energieaufwand.

Präzise Atmosphärenkontrolle

Viele Sinterprozesse erfordern eine spezifische, kontrollierte Atmosphäre (z. B. ein Inertgas). Die fortschrittlichen Steuerungssysteme des Ofens verwalten diese Atmosphäre präzise.

Durch die Minimierung des Gasflusses auf das unbedingt notwendige Maß verhindert das System die Verschwendung sowohl des Gases selbst als auch der Energie, die erforderlich ist, um dieses Gas auf die Prozesstemperatur zu erhitzen.

Verständnis der Kompromisse

Obwohl diese Funktionen hochwirksam sind, bringen sie Überlegungen mit sich. Ihr Verständnis ist der Schlüssel zu einer realistischen Einschätzung der Technologie.

Anfangskosten vs. Betriebsersparnisse

Die Hochleistungsmaterialien wie Keramikfaser und die hochentwickelten Steuerungssysteme führen im Vergleich zu einfacheren Ofenkonstruktionen zu höheren Anfangsinvestitionen. Die Energieeinsparungen stellen sich über die gesamte Betriebsdauer der Anlage ein.

Systemanpassung

Funktionen, die die Effizienz steigern, wie automatische Beschicker, Mehrzonenheizung oder spezielle Gasbehandlungspakete, sind oft optionale Zusatzfunktionen. Ein Basismodell mag effizient sein, aber die Spitzenleistung wird durch ein vollständig integriertes und an einen bestimmten Prozess angepasstes System erreicht.

Komplexität und Wartung

Der Rotationsmechanismus und die fortschrittlichen Steuerungssysteme führen zwar Vorteile, fügen jedoch mechanische und elektronische Komplexität hinzu. Diese Systeme erfordern eine ordnungsgemäße Wartung, um sicherzustellen, dass sie weiterhin mit Spitzenleistung und Zuverlässigkeit arbeiten.

Die richtige Wahl für Ihr Ziel treffen

Die wertvollsten Energiesparfunktionen hängen vollständig von Ihrem primären betrieblichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Bevorzugen Sie einen Ofen mit der hochwertigsten Keramikfaserisolierung und einem bewährten, zuverlässigen Temperaturregelsystem.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Qualität liegt: Investieren Sie in fortschrittliche Mehrzonen-Heizsteuerungen und präzises Atmosphärenmanagement, da die daraus resultierende Produktgleichmäßigkeit Abfall und Nacharbeit reduziert.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt: Ein System mit automatischen Beschickern und integriertem Steuerungssystem für die kontinuierliche Verarbeitung führt zur größten Effizienz, indem es Ausfallzeiten und Wärmeverluste durch Lade-/Entladevorgänge minimiert.

Letztendlich ermöglicht Ihnen das Verständnis, wie diese Funktionen zusammenhängen, die Auswahl einer Ofenkonfiguration, die direkt mit Ihren technischen und finanziellen Zielen übereinstimmt.

Zusammenfassungstabelle:

| Merkmal | Hauptvorteil | Auswirkung auf die Energieeinsparung |

|---|---|---|

| Fortschrittliche Keramikfaserisolierung | Geringe Wärmeleitfähigkeit | Minimiert den Wärmeverlust an die Umgebung |

| Doppelwandkonstruktion | Schafft Luftspalt zur Isolierung | Reduziert die externe Wärmeabstrahlung |

| Rotierender Rohrmechanismus | Gewährleistet gleichmäßige Erwärmung | Verhindert Überhitzung und verkürzt die Prozesszeit |

| Intelligente Temperaturregelung | Verhindert Überschwingen | Liefert präzise Energie ohne Verschwendung |

| Präzise Atmosphärenkontrolle | Regelt den Gasfluss effizient | Spart Energie beim Erhitzen von Gasen |

Bereit, die Effizienz Ihres Labors mit einer kundenspezifischen Hochtemperatur-Ofenlösung zu verbessern?

Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Lösungen wie Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen genau erfüllen und Ihnen helfen, Energie zu sparen, Kosten zu senken und die Prozessqualität zu verbessern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen