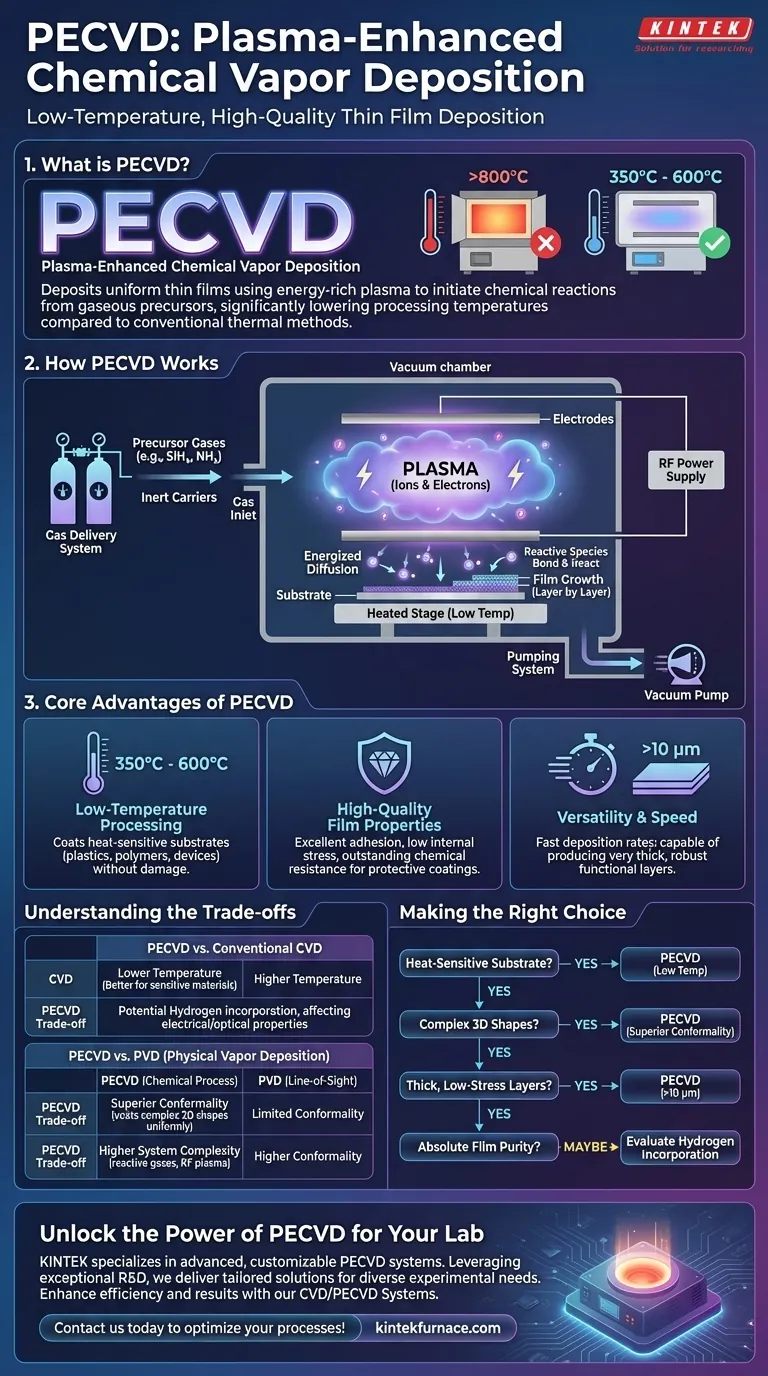

Im Wesentlichen steht PECVD für Plasma-Enhanced Chemical Vapor Deposition (Plasma-unterstützte chemische Gasphasenabscheidung). Es ist ein Verfahren zur Abscheidung hochwertiger, gleichmäßiger dünner Schichten auf einem Substrat, bei dem ein energiereiches Plasma verwendet wird, um eine chemische Reaktion aus gasförmigen Vorläufern zu initiieren. Im Gegensatz zu herkömmlichen Methoden, die ausschließlich auf hohe Hitze angewiesen sind, nutzt PECVD dieses Plasma, um die Reaktion anzutreiben, was deutlich niedrigere Prozesstemperaturen ermöglicht.

Der grundlegende Vorteil von PECVD liegt in seiner Fähigkeit, die Hochtemperaturschwelle der traditionellen Abscheidung zu überwinden. Durch die Nutzung eines Plasmas zur Bereitstellung der notwendigen Energie ermöglicht es das Wachstum von Hochleistungsdünnschichten auf Materialien, die extremer Hitze nicht standhalten.

Wie PECVD funktioniert: Von Gas zu fester Schicht

Um den Wert von PECVD zu verstehen, muss man zunächst seinen Mechanismus verstehen. Es handelt sich um einen hochentwickelten Prozess, der bestimmte Gase innerhalb eines Vakuums in eine feste, funktionale Schicht auf der Oberfläche eines Substrats umwandelt.

Die Rolle des Plasmas

Der Teil „Plasma-Enhanced“ (Plasma-unterstützt) im Namen ist das entscheidende Element. Ein Plasma ist ein ionisiertes Gas – ein Materiezustand, bei dem Elektronen von ihren Atomen getrennt wurden, wodurch eine Mischung aus geladenen Ionen und freien Elektronen entsteht.

In einem PECVD-System legt eine Hochfrequenz-Stromversorgung (HF) ein elektrisches Feld an ein Niederdruckgas an. Dies regt die freien Elektronen an, die dann mit neutralen Gasmolekülen kollidieren, sie ionisieren und das Plasma erzeugen. Dieses Plasma dient als Energiequelle für die gesamte chemische Reaktion.

Der Abscheidungsprozess

Der Prozess findet in einer Reihe kontrollierter Schritte in einer Vakuumkammer statt:

- Einführung der Vorläufer: Vorläufergase wie Silan (SiH₄) und Ammoniak (NH₃) werden zusammen mit inerten Trägergasen in die Kammer eingeführt.

- Plasmanerzeugung: Eine elektrische Entladung zwischen zwei Elektroden erzeugt das Plasma, das die Moleküle des Vorläufergases in hochreaktive Ionen und Radikale zerlegt.

- Oberflächendiffusion: Diese angeregten Spezies diffundieren durch das Vakuum und erreichen das Substrat, das typischerweise erhitzt wird, jedoch bei einer viel niedrigeren Temperatur als bei der konventionellen CVD.

- Schichtwachstum: Die reaktiven Spezies binden an der Oberfläche des Substrats und durchlaufen eine chemische Reaktion, die die gewünschte dünne Schicht Schicht für Schicht aufbaut.

Wichtige Systemkomponenten

Ein typisches PECVD-System basiert auf mehreren Kernkomponenten: einer Vakuumkammer zur Kontrolle der Umgebung, einem Gasversorgungssystem mit Massendurchflussreglern für präzise Gasmischungen, einem Pumpsystem zur Aufrechterhaltung des niedrigen Drucks und einer HF-Stromquelle mit Elektroden zur Erzeugung des Plasmas.

Warum PECVD wählen? Die Kernvorteile

Ingenieure und Forscher entscheiden sich für PECVD, wenn andere Abscheidungsmethoden an ihre Grenzen stoßen, insbesondere bei der Abstimmung von Prozessbedingungen und Materialbeschränkungen.

Niedertemperaturverarbeitung

Dies ist der definierende Vorteil von PECVD. Während die traditionelle CVD Temperaturen von über 800 °C erfordern kann, arbeitet PECVD bei viel niedrigeren Temperaturen, oft im Bereich von 350 °C bis 600 °C und manchmal sogar darunter. Dies ermöglicht die Beschichtung temperaturempfindlicher Substrate wie Kunststoffe, Polymere und bestimmte Halbleiterbauelemente, ohne diese zu beschädigen.

Hochwertige Schichteigenschaften

Die mittels PECVD abgeschiedenen Schichten weisen wünschenswerte Eigenschaften auf. Sie können für hervorragende chemische Beständigkeit, geringe Eigenspannung und exzellente Haftung ausgelegt werden. Dies macht sie ideal für Schutzbeschichtungen, wie die kratzfesten Schichten in Hochleistungsobjektiven.

Vielseitigkeit und Geschwindigkeit

PECVD-Systeme sind bekannt für relativ schnelle Abscheidungsraten. Entscheidend ist auch, dass sie sehr dicke Beschichtungen erzeugen können – oft über 10 Mikrometer –, was bei vielen anderen Abscheidungstechniken eine erhebliche Einschränkung darstellt. Diese Fähigkeit ist entscheidend für die Herstellung robuster funktioneller oder schützender Schichten.

Die Kompromisse verstehen

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Die Kenntnis seines Kontexts und seiner Kompromisse ist der Schlüssel zu einer fundierten Entscheidung.

Vergleich mit konventioneller CVD

Der Hauptkompromiss bei der konventionellen CVD besteht zwischen Temperatur und Schichtzusammensetzung. Das Plasma in PECVD kann dazu führen, dass Fragmente des Vorläufergases (wie Wasserstoff aus Silan) in die wachsende Schicht eingebaut werden. Dies ist zwar nicht immer nachteilig, kann aber die elektrischen oder optischen Eigenschaften der Schicht verändern, ein Faktor, der bei hochsensiblen Anwendungen berücksichtigt werden muss.

Vergleich mit PVD (Physical Vapor Deposition)

PVD ist ein physikalischer „Sichtlinien“-Prozess (wie Sputtern), während PECVD ein chemischer Prozess ist. Da PECVD auf der Diffusion eines Gases zur Oberfläche beruht, bietet es eine überlegene Konformität, was bedeutet, dass es komplexe, dreidimensionale Formen gleichmäßiger beschichten kann als PVD. Die resultierenden Schichten aus PECVD sind ebenfalls chemisch anders und werden oft als eher „polymerähnlich“ beschrieben.

Systemkomplexität

Die Verwendung reaktiver Gase und die Erzeugung von HF-Plasma machen PECVD-Systeme inhärent komplexer als einige einfachere PVD-Anordnungen. Dies kann zu höheren Wartungsanforderungen führen, insbesondere bei der Kammerreinigung, um chemische Nebenprodukte aus dem Abscheidungsprozess zu entfernen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungstechnologie hängt vollständig von Ihrem Endziel ab. Nutzen Sie diese Punkte als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf hitzeempfindlichen Substraten liegt: PECVD ist aufgrund seiner deutlich niedrigeren Prozesstemperaturen die klare Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, hochkonforme Beschichtungen auf komplexen 3D-Formen zu erzielen: PECVD bietet eine überlegene, gleichmäßige Abdeckung im Vergleich zu Sichtlinien-PVD-Methoden.

- Wenn Ihr Hauptaugenmerk darauf liegt, dicke Schutzschichten mit geringer Spannung zu erzeugen: PECVD zeichnet sich durch die Abscheidung dicker (>10 μm) Schichten mit geringer Eigenspannung aus, ideal für mechanische oder chemische Barrieren.

- Wenn Ihr Hauptaugenmerk auf absoluter Schichtreinheit für High-End-Elektronik liegt: Sie müssen bewerten, ob eine mögliche Wasserstoffeinlagerung durch PECVD akzeptabel ist oder ob eine plasmabefreite CVD-Methode bei höherer Temperatur erforderlich ist.

Wenn Sie diese Grundprinzipien verstehen, können Sie zuversichtlich entscheiden, ob PECVD das richtige Werkzeug ist, um Ihre spezifischen Materialabscheidungsziele zu erreichen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Voller Name | Plasma-Enhanced Chemical Vapor Deposition |

| Hauptfunktion | Abscheidung gleichmäßiger dünner Schichten mittels Plasma für Niedertemperaturprozesse |

| Wichtigste Vorteile | Niedertemperaturbetrieb (350°C-600°C), hohe Konformität, schnelle Abscheidung, dicke Beschichtungen (>10 μm) |

| Häufige Anwendungen | Beschichtungen auf hitzeempfindlichen Materialien, Schutzschichten, Halbleiterbauelemente |

| Vergleich | Überlegen gegenüber PVD für konforme Beschichtungen; niedrigere Temperatur als konventionelle CVD |

Entfesseln Sie die Kraft von PECVD für Ihr Labor

Haben Sie Probleme mit Temperaturbeschränkungen oder benötigen Sie gleichmäßige Beschichtungen auf komplexen Formen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich unserer anpassbaren PECVD-Systeme. Durch die Nutzung herausragender F&E-Leistungen und Eigenfertigung liefern wir maßgeschneiderte Lösungen für diverse Labore und gewährleisten präzise Leistung für Ihre einzigartigen experimentellen Anforderungen. Unsere Produktlinie – mit Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – ist darauf ausgelegt, Effizienz und Ergebnisse zu steigern. Lassen Sie sich nicht von Abscheidungsproblemen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen