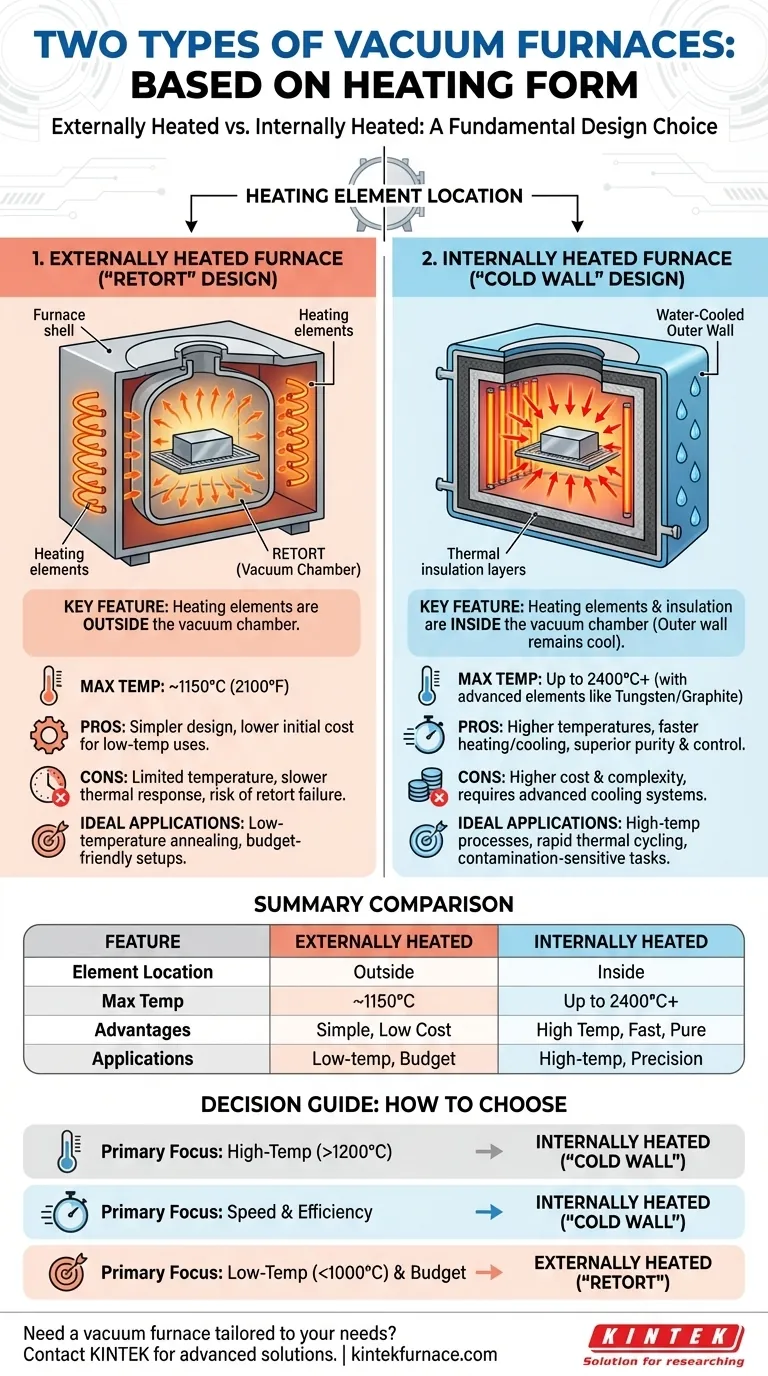

Hinsichtlich des grundlegenden Heizungsdesigns werden Vakuumöfen in zwei Haupttypen klassifiziert: extern beheizt und intern beheizt. Bei einem extern beheizten Ofen befinden sich die Heizelemente außerhalb der Vakuumkammer, wohingegen sich bei einem intern beheizten Ofen die Elemente direkt innerhalb der vakuumdichten Umgebung befinden.

Obwohl beide Designs existieren, ist die Wahl zwischen ihnen eine kritische technische Entscheidung, die die Temperaturgrenzen, die Effizienz und die Kosten eines Ofens bestimmt. Moderne Hochleistungsanwendungen verlassen sich überwiegend auf die intern beheizte oder „Kaltwand“-Architektur.

Die beiden zentralen Heizarchitekturen

Der Standort der Heizelemente relativ zur Vakuumkammer ist der grundlegendste Designunterschied bei einem Vakuumofen. Diese eine Wahl hat kaskadierende Auswirkungen auf die Fähigkeiten und Einschränkungen des Ofens.

Extern beheizte Öfen (Das „Retorten“-Design)

Bei diesem Design wird das zu bearbeitende Teil in ein versiegeltes Gefäß gelegt, das oft als Retorte bezeichnet wird. Dieses gesamte Gefäß wird dann in einen größeren Ofen gestellt, in dem Heizelemente an der Außenseite die Wände der Retorte erwärmen, welche wiederum Wärme an das Innere des Teils abstrahlen.

Diese Methode ist mechanisch einfach, leidet jedoch unter einer erheblichen Einschränkung: Das Retortenmaterial selbst muss sowohl der hohen Temperatur als auch dem äußeren atmosphärischen Druck standhalten, während es eine Vakuumdichtung aufrechterhält. Dies begrenzt die maximale Betriebstemperatur erheblich, typischerweise auf etwa 1150 °C (2100 °F).

Intern beheizte Öfen (Das „Kaltwand“-Design)

Dies ist das bevorzugte und häufigste Design für moderne Vakuumöfen. Die Heizelemente und die thermische Isolierung befinden sich innerhalb der Vakuumkammer zusammen mit der Nutzlast.

Die äußere Gefäßwand wird gekühlt, normalerweise durch einen Wasserkreislauf, weshalb es als „Kaltwand“-Design bezeichnet wird. Da die kühle Außenwand keiner hohen Temperatur ausgesetzt ist, kann sie ihre strukturelle Festigkeit und die Integrität der Vakuumdichtung problemlos aufrechterhalten.

Warum die interne Beheizung moderne Öfen dominiert

Der Trend zu intern beheizten Designs wird durch die Nachfrage nach höheren Temperaturen und besserer Prozesskontrolle angetrieben. Der „Kaltwand“-Ansatz löst die grundlegenden Einschränkungen der externen Heizmethode.

Erschließung höherer Temperaturen

Dies ist der Hauptvorteil. Da die strukturelle Kammerwand kühl bleibt, wird die einzige thermische Grenze durch die Heizelemente und die Isolierung selbst bestimmt.

Die Verwendung von Materialien wie Molybdän ermöglicht Temperaturen von bis zu 1600 °C. Fortschrittliche Öfen mit Graphit- oder Wolfram-Heizelementen können routinemäßig 2400 °C überschreiten, was Prozesse ermöglicht, die mit externer Heizung unmöglich wären.

Schnellere thermische Reaktion

Da sich die Heizelemente innerhalb der Kammer befinden, wird Energie durch Strahlung direkt auf die Nutzlast übertragen. Dies ist weitaus effizienter und schneller, als die massive Wand einer Retorte indirekt zu erhitzen.

Ebenso kann das Abkühlen beschleunigt werden, indem inertes Gas in die Kammer eingeleitet wird, das dann durch einen Ventilator über die heiße Nutzlast zirkuliert und durch die „Kaltwand“ gekühlt wird.

Überlegene Reinheit und Kontrolle

Durch das Kühlen der Kammerwände wird das Risiko des „Outgassings“ – der Freisetzung von eingeschlossenen Molekülen aus dem Stahl der Kammer selbst – minimiert. Dies führt zu einer saubereren Vakuumumgebung und weniger potenzieller Kontamination der bearbeiteten Teile.

Die Kompromisse verstehen

Obwohl der intern beheizte Ofen in der Leistung überlegen ist, bringt er eigene Überlegungen mit sich. Kein einzelnes Design ist perfekt für jedes mögliche Szenario.

Kosten und Komplexität

Ein „Kaltwand“-Ofen ist eine komplexere Maschine. Er erfordert hochentwickelte Wasserkühlsysteme, spezielle Hochtemperatur-Heizelemente, die im Vakuum arbeiten können, und mehrschichtige Isolierungspakete aus Materialien wie Graphitfilz. Diese Komplexität erhöht sowohl den anfänglichen Kaufpreis als auch die Wartungskosten.

Die Nische für externe Beheizung

Für Tieftemperaturanwendungen wie das Tempern oder Glühen bestimmter Legierungen, bei denen die Temperaturen wenige hundert Grad nicht überschreiten, kann ein extern beheizter Ofen eine vollkommen geeignete und wirtschaftlichere Lösung sein. Seine Einfachheit wird zu einem Vorteil, wenn extreme Leistung nicht erforderlich ist.

Wie man dieses Wissen anwendet

Das Verständnis dieses grundlegenden Designunterschieds hilft Ihnen, Ofenspezifikationen zu entschlüsseln und sie an Ihre Prozessanforderungen anzupassen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturprozessen (>1200 °C) liegt: Ein intern beheizter „Kaltwand“-Ofen ist Ihre einzig gangbare Option.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Effizienz liegt: Die direkte Energieübertragung und die schnellen Kühlfähigkeiten eines intern beheizten Ofens sind unerlässlich.

- Wenn Ihr Hauptaugenmerk auf einer Tieftemperaturanwendung (<1000 °C) bei einem knappen Budget liegt: Ein extern beheizter „Retorten“-Ofen kann eine ausreichende und kostengünstigere Wahl sein.

Das Erkennen des Unterschieds zwischen interner und externer Beheizung ist der erste Schritt zur Auswahl eines Vakuumofens, der perfekt zu Ihren Material-, Prozess- und Leistungszielen passt.

Zusammenfassungstabelle:

| Merkmal | Extern beheizter Ofen | Intern beheizter Ofen |

|---|---|---|

| Ort der Heizelemente | Außerhalb der Vakuumkammer | Innerhalb der Vakuumkammer |

| Max. Temperatur | ~1150 °C (2100 °F) | Bis zu 2400 °C+ mit fortschrittlichen Elementen |

| Hauptvorteile | Einfacheres Design, niedrigere Kosten für Tieftemperaturanwendungen | Höhere Temperaturen, schnelleres Aufheizen/Abkühlen, überlegene Reinheit |

| Ideale Anwendungen | Tieftemperaturglühen, kostengünstige Einrichtungen | Hochtemperaturprozesse, schnelle thermische Zyklen, kontaminationsanfällige Aufgaben |

Benötigen Sie einen Vakuumofen, der auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten ist? Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre experimentellen Anforderungen und steigert so Effizienz und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperaturprozessziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung