Bei Siliziumkarbid (SiC)-Heizelementen werden die beiden Haupttypen durch ihre Bauweise definiert. Dies sind der „einteilige“ Typ, dessen kalte Enden mit Siliziummetall imprägniert sind, und der „dreiteilige“ Typ oder Typ mit niedrigem Widerstand an den Enden (LRE), bei dem separate, niederohmige Enden an die zentrale Heizzone geschweißt werden. Dieser grundlegende Unterschied in der Herstellung der nicht heizenden Enden bestimmt die Leistungseigenschaften des Elements.

Der entscheidende Unterschied zwischen SiC-Elementtypen liegt nicht in ihrer physischen Form (Stab, U, Spirale), sondern darin, wie die kühleren „kalten Enden“ mit der Haupt „Heizzone“ verbunden sind. Diese technische Wahl wirkt sich direkt auf die elektrische Effizienz, die Temperaturregelung und die mechanische Haltbarkeit aus.

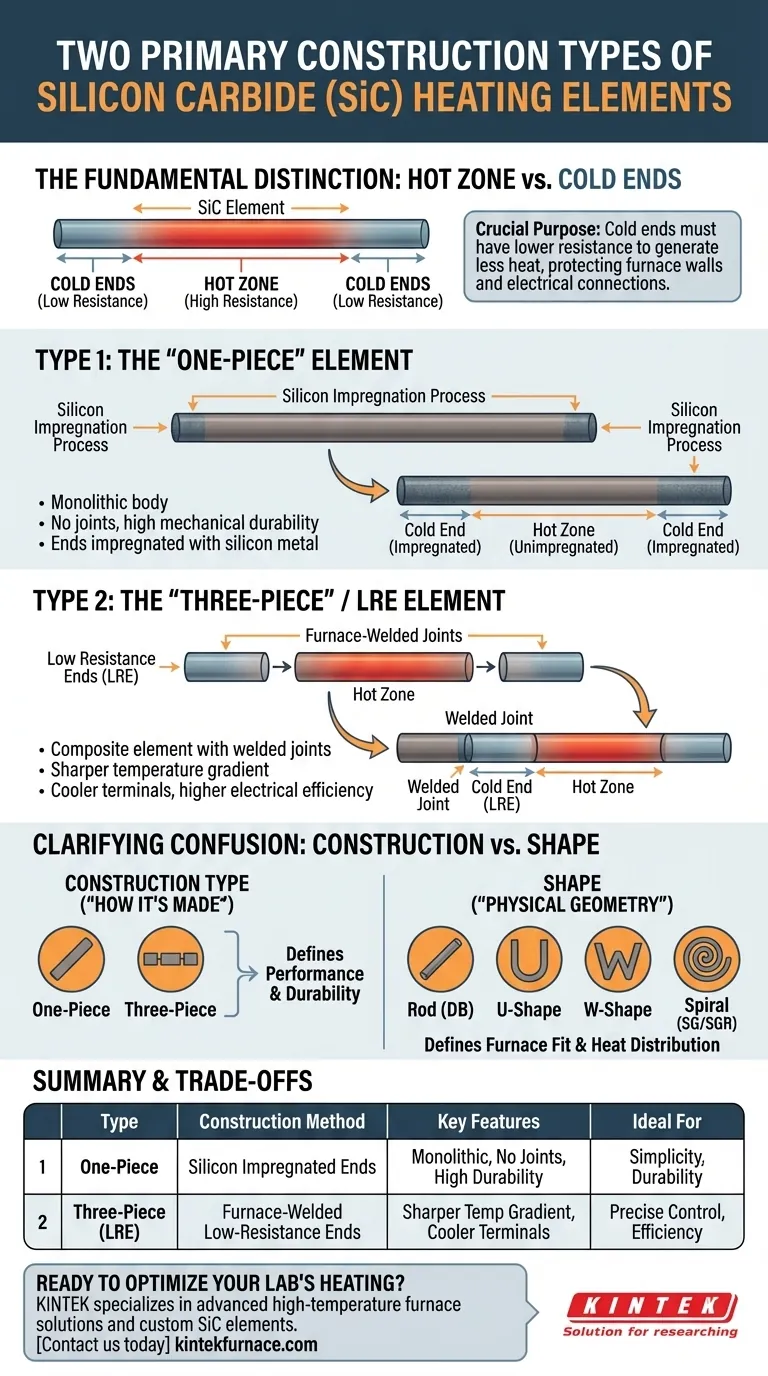

Der grundlegende Unterschied: Heizzone vs. kalte Enden

Um die beiden Bauarten zu verstehen, müssen Sie zunächst den grundlegenden Aufbau eines Widerstandsheizelements verstehen. Sein Zweck ist es, Wärme zu erzeugen, aber nur in einem bestimmten, kontrollierten Bereich.

Was ist ein SiC-Heizelement?

Ein Siliziumkarbid-Heizelement ist eine keramische Komponente, die sich erhitzt, wenn elektrischer Strom aufgrund ihres inhärenten Widerstands durch sie fließt. Diese Elemente aus hochreinem SiC werden für ihre Fähigkeit geschätzt, bei extremen Temperaturen – bis zu 1600 °C (2912 °F) – zu arbeiten und rauen chemischen Umgebungen sowie thermischen Schocks standzuhalten.

Die entscheidende Rolle der kalten Enden

Das Element muss durch die isolierte Ofenwand hindurchgeführt werden, um an die Stromversorgung angeschlossen zu werden. Es ist entscheidend, dass dieser Abschnitt, bekannt als das kalte Ende oder die Klemme, deutlich kühler bleibt als der Hauptheizbereich, die Heizzone.

Wenn die kalten Enden zu heiß werden, können sie die Ofenwand, die Verkabelung und die elektrischen Anschlüsse beschädigen. Daher sind sie so konstruiert, dass sie einen viel geringeren elektrischen Widerstand als die Heizzone aufweisen, wodurch sie sehr wenig Wärme erzeugen.

Die zwei Bauarten im Detail

Die beiden Haupttypen von SiC-Elementen unterscheiden sich durch die Methode, mit der diese niederohmigen kalten Enden hergestellt werden.

Typ 1: Das „einteilige“ Element

Bei dieser Konstruktion beginnt das Element als ein einziger, gleichmäßiger Stab oder eine Röhre aus Siliziumkarbid. Die Enden dieses Stabes werden dann mit Siliziummetall imprägniert.

Dieser Imprägnierungsprozess füllt die Poren der SiC-Keramik und erhöht deren elektrische Leitfähigkeit in diesen Bereichen dramatisch. Dies senkt den Widerstand der Enden und macht sie zu effektiven kalten Enden, während der zentrale, nicht imprägnierte Abschnitt als hochohmige Heizzone verbleibt.

Typ 2: Das „dreiteilige“ / LRE-Element

Diese Konstruktion verwendet einen anderen Ansatz. Ein separates, hochleitfähiges Siliziumkarbidmaterial wird speziell für die kalten Enden hergestellt.

Diese niederohmigen Enden werden dann an die Enden der Haupt-Hochwiderstands-Heizzone geschweißt. Dadurch entsteht ein Verbundelement mit drei verschiedenen Abschnitten, was ihm den Namen „dreiteilig“ verleiht. Die Abkürzung LRE steht einfach für Low Resistance End (Niedriger Widerstand am Ende) und beschreibt die Funktion der geschweißten Abschnitte.

Die Abwägungen verstehen

Keine der Konstruktionsmethoden ist universell überlegen; jede bietet eine andere Balance von Eigenschaften.

Haltbarkeit und Fehlerstellen

Das „einteilige“ Element ist ein monolithischer Körper, was bedeutet, dass es keine Verbindungsstellen gibt, die eine mechanische Fehlerstelle darstellen könnten.

Die „dreiteilige“ LRE-Konstruktion enthält zwei Schweißnähte. Obwohl diese Schweißnähte bei extrem hohen Temperaturen erzeugt werden und außergewöhnlich stark sind, stellen sie dennoch einen Übergang zwischen verschiedenen Materialien dar, der bei starkem thermischem Wechsel zu einer Belastungsstelle werden kann.

Elektrische Effizienz und Temperaturgradient

Die LRE-Konstruktion ermöglicht oft ein präziser konstruiertes kaltes Ende mit niedrigerem und gleichmäßigerem Widerstand. Dies führt typischerweise zu einem schärferen Temperaturabfall zwischen der Heizzone und der Ofenwand.

Ein schärferer Gradient bedeutet, dass die Elementklemmen kühler laufen, was die Integrität der elektrischen Verbindung verbessert und potenziell die gesamte Energieeffizienz steigert.

Klarstellung einer häufigen Verwechslung: Konstruktion vs. Form

Die Referenzlisten führen verschiedene „Typen“ wie DB (Dumbbell/Stab), U, W und Spirale (SG/SGR) auf. Es ist wichtig zu verstehen, dass dies keine Konstruktionstypen, sondern physische Formen oder Formfaktoren sind.

Der Konstruktionstyp definiert das „Wie“

„Einteilig“ und „dreiteilig“ beziehen sich darauf, wie das Element hergestellt wird, um seine heißen und kalten Zonen zu erzeugen. Dies ist das zentrale technische Prinzip des Elements.

Die Form definiert das „Was“

Formen wie Stab, U, W und Spirale beziehen sich auf die physische Geometrie des Elements. Diese wird ausgewählt, um in das Ofendesign zu passen, die Wärme effektiv zu verteilen und die spezifischen Leistungsanforderungen der Anwendung zu erfüllen. Ein Element nahezu jeder Form kann entweder mit der einteiligen oder der dreiteiligen Konstruktionsmethode hergestellt werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Elements erfordert die Abstimmung seiner Konstruktion und Form auf Ihre spezifischen betrieblichen Ziele.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Einfachheit liegt: Die „einteilige“ Konstruktion vermeidet Schweißnähte und bietet einen einzigen, durchgehenden Materialkörper.

- Wenn Ihr Hauptaugenmerk auf optimaler elektrischer Effizienz und kühleren Klemmen liegt: Die „dreiteilige“ LRE-Konstruktion bietet typischerweise ein niederohmigeres kaltes Ende für einen ausgeprägteren Temperaturabfall.

- Wenn Ihr Hauptaugenmerk auf der Passform für einen bestimmten Ofen liegt: Wählen Sie zuerst die Form (Stab, U, W usw.), die am besten in Ihre Kammer passt, und geben Sie dann den Konstruktionstyp basierend auf Ihren Prioritäten für die Leistung an.

Das Verständnis des Unterschieds zwischen Konstruktionsmethode und physischer Form ermöglicht es Ihnen, das präzise SiC-Element zu spezifizieren, das Ihren thermischen und mechanischen Anforderungen entspricht.

Zusammenfassungstabelle:

| Typ | Konstruktionsmethode | Hauptmerkmale | Ideal für |

|---|---|---|---|

| Einteilig | Kalte Enden mit Siliziummetall imprägniert | Monolithischer Körper, keine Verbindungen, hohe mechanische Haltbarkeit | Anwendungen, bei denen Einfachheit und Haltbarkeit im Vordergrund stehen |

| Dreiteilig (LRE) | Niederohmige Enden an die Heizzone geschweißt | Schärferer Temperaturgradient, kühlere Klemmen, höhere elektrische Effizienz | Anwendungen, die präzise Temperaturregelung und Effizienz erfordern |

Bereit, die Heizeffizienz Ihres Labors zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit herausragender F&E und eigener Fertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere SiC-Heizelemente Ihre Leistung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit