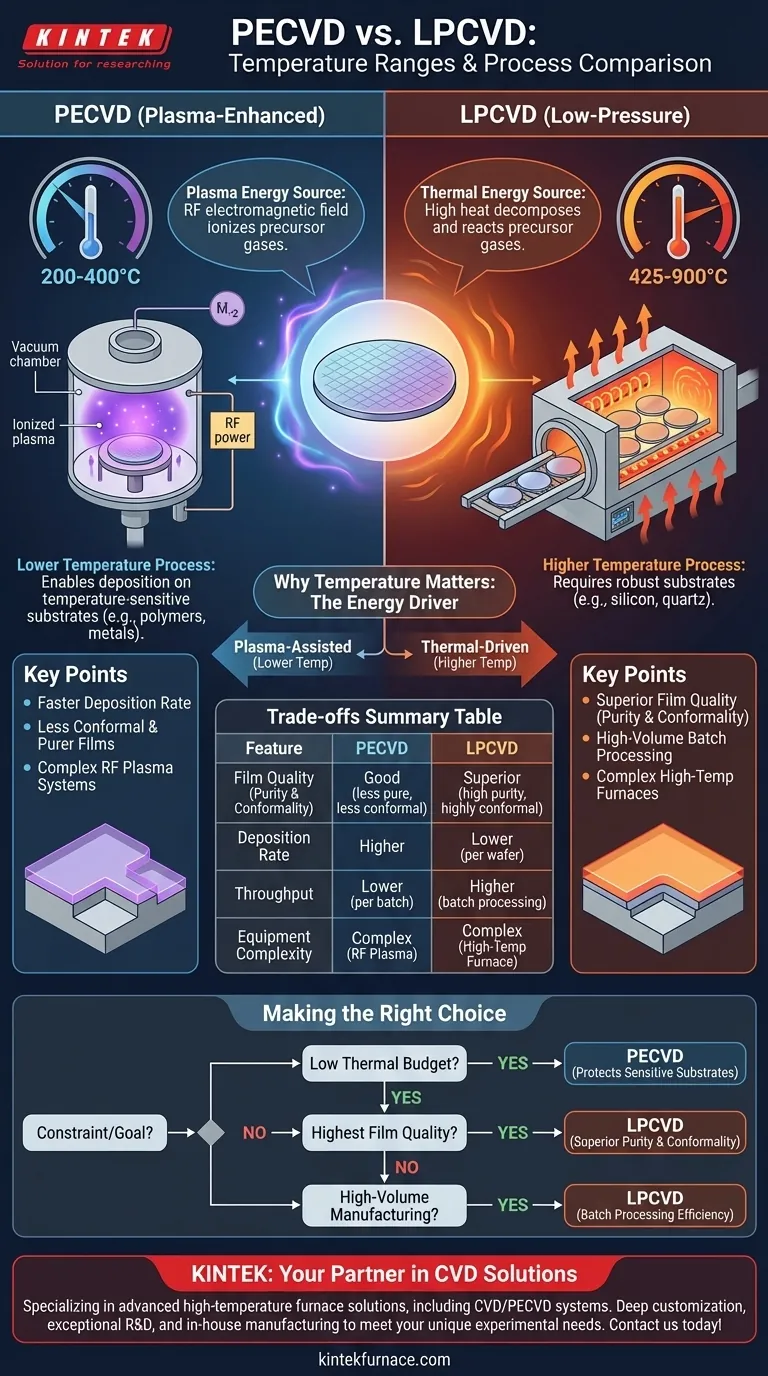

Bei der chemischen Gasphasenabscheidung arbeitet PECVD (Plasma-Enhanced Chemical Vapor Deposition) bei deutlich niedrigeren Temperaturen, typischerweise zwischen 200-400°C. Im Gegensatz dazu erfordert LPCVD (Low-Pressure Chemical Vapor Deposition) einen viel höheren thermischen Energiebedarf, wobei Prozesse von 425-900°C ablaufen. Dieser grundlegende Temperaturunterschied ist ein direktes Ergebnis der Art und Weise, wie jeder Prozess die Energie liefert, die zur Durchführung der Abscheidereaktion erforderlich ist.

Die Wahl zwischen LPCVD und PECVD hängt nicht nur von der Temperatur ab, sondern auch von der Energiequelle, die sie bestimmt. Die Abhängigkeit von LPCVD von thermischer Energie erfordert hohe Hitze, liefert aber überlegene Filme, während die Verwendung von Plasmaenergie bei PECVD eine Niedertemperaturverarbeitung ermöglicht, die für temperaturempfindliche Substrate unerlässlich ist.

Warum die Temperatur der entscheidende Faktor ist

Die Betriebstemperatur ist das kritischste Unterscheidungsmerkmal zwischen diesen beiden leistungsstarken Abscheidungstechniken. Sie beeinflusst alles, von der Filmqualität bis hin zu den Materialien, die als Substrat verwendet werden können. Der Grund für den großen Temperaturunterschied liegt im Kernmechanismus jedes Prozesses.

LPCVD: Der thermisch angetriebene Ansatz

LPCVD basiert ausschließlich auf thermischer Energie, um die chemischen Reaktionen einzuleiten und aufrechtzuerhalten. Prekursor-Gase, die in die Vakuumkammer eingebracht werden, müssen auf eine ausreichend hohe Temperatur erhitzt werden, damit sie sich zersetzen und auf der Substratoberfläche reagieren.

Diese Hochtemperaturumgebung (425-900°C) ist notwendig, um die Aktivierungsenergie für die Oberflächenreaktionen bereitzustellen. Das Ergebnis ist typischerweise ein sehr hoch reiner, dichter und hochkonformer Film, da die Wärme den Atomen ermöglicht, auf der Oberfläche zu wandern, um energiearme Gitterplätze zu finden.

PECVD: Die plasmaunterstützte Alternative

PECVD umgeht die Notwendigkeit hoher Temperaturen, indem es eine andere Energieform einführt: Plasma. Ein elektromagnetisches Feld (typischerweise Hochfrequenz) wird verwendet, um die Prekursor-Gase zu ionisieren und ein hochreaktives Plasma zu erzeugen.

Dieses Plasma enthält Ionen, Radikale und andere angeregte Spezies, die wesentlich reaktiver sind als die ursprünglichen Gasmoleküle. Da diese Spezies bereits energetisiert sind, kann die Abscheidereaktion bei viel niedrigeren Temperaturen (200-400°C) ablaufen. Die Energie wird durch das Plasma und nicht nur durch die Wärme zugeführt.

Die Auswirkungen auf die Substratkompatibilität

Die niedrige Betriebstemperatur von PECVD ist ihr größter Vorteil. Sie ermöglicht die Abscheidung von Filmen auf Substraten, die hohen thermischen Belastungen nicht standhalten können.

Dazu gehören Substrate mit zuvor hergestellten Metallschichten (wie Aluminium, das bei ~660°C schmilzt), Polymere oder andere temperaturempfindliche Bauteile. LPCVD ist aufgrund seiner hohen Hitze weitgehend auf thermisch robuste Substrate wie blanke Silizium- oder Quarzwafers beschränkt.

Die Kompromisse verstehen

Die Wahl einer Abscheidungsmethode ist eine Frage des Abwägens konkurrierender Prioritäten. Die niedrigere Temperatur von PECVD geht mit spezifischen Kompromissen im Vergleich zu den hochqualitativen Filmen von LPCVD einher.

Filmqualität: Reinheit und Konformität

LPCVD ist der Goldstandard für die Filmqualität. Der Hochtemperaturprozess liefert Filme mit ausgezeichneter Stöchiometrie (dem richtigen Verhältnis der Elemente), geringen Verunreinigungen und überlegener Konformität (der Fähigkeit, komplexe Gräben und Stufen mit hohem Aspektverhältnis gleichmäßig zu beschichten).

PECVD-Filme hingegen enthalten oft Wasserstoff, da Prekursor-Gase wie Silan (SiH₄) nicht vollständig dissoziiert werden. Dies kann die elektrischen und optischen Eigenschaften des Films beeinträchtigen. Die PECVD-Konformität ist im Allgemeinen auch schlechter als die von LPCVD.

Abscheidungsrate und Durchsatz

PECVD-Prozesse können oft höhere Abscheidungsraten erzielen als LPCVD. Dies liegt daran, dass das Plasma eine hohe Konzentration reaktiver Spezies nahe der Substratoberfläche erzeugt.

LPCVD-Systeme sind jedoch typischerweise große Batch-Öfen, die Hunderte von Wafern gleichzeitig verarbeiten können. Diese hochvolumige Batch-Verarbeitung verschafft LPCVD oft einen erheblichen Vorteil beim Gesamt-Durchsatz für die Massenproduktion, trotz einer langsameren Abscheidungsrate pro Wafer.

Ausrüstung und Prozesskomplexität

Während der LPCVD-Reaktionsmechanismus einfacher ist (wärmegetrieben), erfordert die Ausrüstung robuste Hochtemperaturöfen und Handhabung.

PECVD-Systeme benötigen keine so extreme Erwärmung, umfassen aber komplexe RF-Plasmaerzeugungssysteme, einschließlich Anpassungsnetzwerken und Stromversorgungen, was eine andere Ebene der Komplexität für die Prozesssteuerung hinzufügt.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für PECVD oder LPCVD ist im Grunde eine strategische technische Entscheidung, die auf den Einschränkungen und Zielen Ihres spezifischen Projekts basiert.

- Wenn Ihr Hauptaugenmerk auf der Substratkompatibilität und einem geringen thermischen Budget liegt: PECVD ist die klare und oft einzige Wahl, da es temperaturempfindliche Materialien, die bereits auf Ihrem Wafer vorhanden sind, schützt.

- Wenn Ihr Hauptaugenmerk auf der höchsten Filmqualität, Reinheit und Konformität liegt: LPCVD ist die überlegene Methode, vorausgesetzt, Ihr Substrat kann den erforderlichen hohen Prozesstemperaturen standhalten.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung auf robusten Substraten liegt: LPCVD in einer Batchofenkonfiguration bietet oft die kostengünstigste Lösung für die Herstellung hochwertiger dielektrischer oder Polysiliziumschichten.

Letztendlich ist die Wahl zwischen PECVD und LPCVD eine strategische Entscheidung, die durch die Einschränkungen Ihres Substrats und die Leistungsanforderungen Ihres Endfilms bestimmt wird.

Zusammenfassungstabelle:

| Prozess | Temperaturbereich | Schlüssel-Energiequelle | Ideal für |

|---|---|---|---|

| PECVD | 200-400°C | Plasma | Temperaturempfindliche Substrate, schnellere Abscheidung |

| LPCVD | 425-900°C | Thermisch | Hochreine Filme, konforme Beschichtungen, Batch-Verarbeitung |

Fällt es Ihnen schwer, den richtigen CVD-Prozess für Ihr Labor zu wählen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme. Mit unserer außergewöhnlichen Forschung und Entwicklung und unserer hauseigenen Fertigung bieten wir eine umfassende Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – egal, ob Sie mit temperaturempfindlichen Materialien arbeiten oder eine überragende Filmqualität benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme Ihre Forschung und Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation