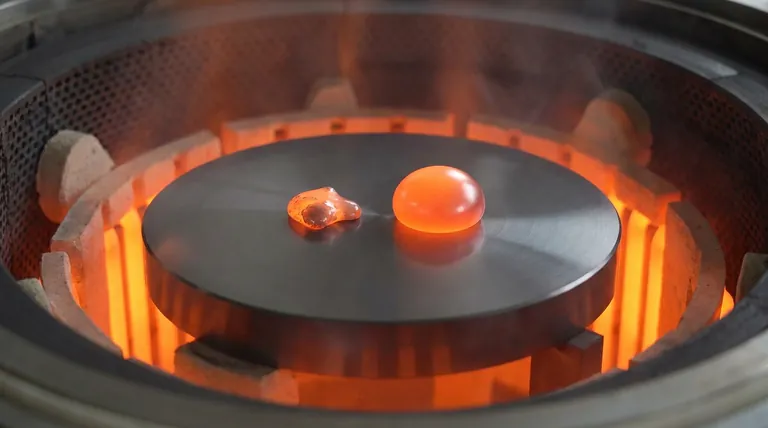

Substrate aus Graphit mit hoher Dichte sind aufgrund ihrer chemischen Inertheit der Industriestandard für diese Experimente. Sie bieten eine stabile, nicht reaktive Grundlage, die extremen Temperaturen standhält, ohne die geschmolzene Kalziumsilikatschlacke oder Aluminiumtröpfchen zu beeinflussen. Dies stellt sicher, dass die gesammelten chemischen Daten nur die Wechselwirkung zwischen dem Metall und der Schlacke widerspiegeln und nicht eine Wechselwirkung mit dem Behälter selbst.

Der technische Kernwert von Graphit mit hoher Dichte liegt in seiner Fähigkeit, die Reaktion an der Metall-Schlacke-Grenzfläche zu isolieren und Substratinterferenzen zu verhindern, die andernfalls die Analyse des Benetzungsverhaltens beeinträchtigen und Verunreinigungen einführen würden.

Chemische Stabilität und Reaktionsisolierung

Verhinderung von Substratkontamination

Die wichtigste Anforderung an ein Trägersubstrat ist Neutralität. Graphit mit hoher Dichte ist chemisch stabil, was bedeutet, dass er als streng passives Trägersystem fungiert.

Es verhindert, dass das Substratmaterial in die geschmolzenen Proben auslaugt oder mit ihnen reagiert. Dies garantiert, dass die endgültige Zusammensetzung der Schlacke und des Aluminiums rein und durch den Träger unverändert bleibt.

Begrenzung der Reaktionsgrenzfläche

Bei thermischen Reduktionsversuchen liegt der spezifische Fokus auf der Wechselwirkung zwischen dem Aluminiumreduktionsmittel und der Oxidschlacke.

Graphit mit hoher Dichte stellt sicher, dass chemische Reaktionen streng auf diese Metall-Schlacke-Grenzfläche beschränkt sind. Durch die Eliminierung von Nebenreaktionen zwischen der Probe und der Basis können Forscher die Reduktionsmechanismen genau isolieren.

Physikalische Wechselwirkung und Benetzungsmechanik

Nicht benetzende Eigenschaften

Eine genaue Analyse des Benetzungsverhaltens erfordert, dass die Probe ihre natürliche Form beibehält, ohne an der Oberfläche zu haften.

Graphit mit hoher Dichte weist bei hohen Temperaturen ausgezeichnete nicht benetzende Eigenschaften auf. Dies weist die geschmolzene Schlacke und das Metall ab und verhindert, dass sie sich unkontrolliert ausbreiten oder in die Substratoberfläche eindringen.

Erhaltung der geometrischen Integrität

Da der Graphit der Benetzung widersteht, behalten die geschmolzenen Aluminium- und Schlackentröpfchen ihre beabsichtigte Tröpfchenbildung bei.

Diese physikalische Stabilität ist für optische Messungen von Kontaktwinkeln unerlässlich. Würde das Substrat benetzt, würde die Geometrie des Tröpfchens verzerrt, was die Analyse des Benetzungsverhaltens ungültig machen würde.

Verständnis der Materialanforderungen

Die Notwendigkeit hoher Dichte

Nicht jeder Graphit ist für diese Anwendungen geeignet; die Spezifikation hohe Dichte ist bewusst gewählt.

Varianten mit geringerer Dichte können Oberflächenporosität aufweisen, die zu einer physikalischen Infiltration der geschmolzenen Flüssigkeit führen könnte. Um die zitierten "ausgezeichneten nicht benetzenden Eigenschaften" zu gewährleisten, muss das Material ausreichend dicht sein, um eine versiegelte, undurchlässige Oberfläche für die Schmelze zu bieten.

Thermische Belastbarkeit

Das Substrat muss das spezifische thermische Profil der Kalziumsilikatreduktion ohne Degradation ertragen.

Obwohl Graphit im Allgemeinen hitzebeständig ist, gewährleistet die Bezeichnung "hohe Dichte" die Aufrechterhaltung der strukturellen Integrität auch bei den extremen Temperaturen, die zum Schmelzen von Silikatschlacken und Aluminium erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Bei der Gestaltung Ihrer experimentellen Apparatur sollten Sie die Graphitsorte entsprechend Ihren spezifischen analytischen Bedürfnissen priorisieren:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Wählen Sie die höchstmögliche Dichteklasse, um keine Reaktivität zu gewährleisten und eine Kohlenstoffkontamination der Aluminium- oder Schlackephasen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Analyse des Benetzungsverhaltens liegt: Stellen Sie sicher, dass die Oberflächenbeschaffenheit poliert ist und die Dichte ausreicht, um ein hydrophobes Verhalten gegenüber geschmolzenen Metallen zu gewährleisten und die Tröpfchengeometrie zu erhalten.

Der Erfolg Ihrer thermischen Reduktionsstudie hängt davon ab, das Substrat nicht nur als Halter, sondern als kritische Kontrollvariable in Ihrem Experiment zu betrachten.

Zusammenfassungstabelle:

| Technische Anforderung | Eigenschaft von Graphit mit hoher Dichte | Experimenteller Nutzen |

|---|---|---|

| Chemische Neutralität | Hohe Inertheit und Stabilität | Verhindert Probenkontamination und gewährleistet Datenreinheit |

| Grenzflächenkontrolle | Reaktionsisolierung | Beschränkt Reaktionen streng auf die Metall-Schlacke-Grenzfläche |

| Benetzungsverhalten | Nicht benetzende Eigenschaften | Erhält die Tröpfchengeometrie für eine genaue Kontaktwinkelanalyse |

| Oberflächenintegrität | Hohe Dichte/geringe Porosität | Verhindert physikalische Infiltration von geschmolzener Schlacke oder Aluminium |

| Thermische Stabilität | Strukturelle Belastbarkeit | Erhält die Integrität bei extremen Reduktionstemperaturen |

Erweitern Sie Ihre Forschung mit Präzisions-Laböfen

Sichern Sie den Erfolg Ihrer thermischen Reduktionsstudien mit der richtigen Ausrüstung und den richtigen Substraten. Unterstützt durch Experten in F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen experimentellen Bedürfnisse vollständig anpassbar sind. Ob Sie Metall-Schlacke-Grenzflächen analysieren oder komplexe chemische Gasphasenabscheidungen durchführen, unsere Hochtemperatur-Laböfen bieten die Stabilität und Kontrolle, die für genaue Ergebnisse erforderlich sind.

Bereit, Ihre Laborausstattung zu optimieren? Kontaktieren Sie KINTEK noch heute, um unsere anpassbaren Ofenlösungen und Hochdichtematerialunterstützung zu besprechen.

Referenzen

- Harald Philipson, Kristian Etienne Einarsrud. Investigation of Liquid–Liquid Reaction Phenomena of Aluminum in Calcium Silicate Slag. DOI: 10.3390/ma17071466

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was sind PTC-Materialien (Positive Thermal Coefficient)? Selbstregulierende Heizungen für ultimative Sicherheit & Effizienz

- Warum sind hochpräzise Thermoelementsensoren für die Zirkoniumproduktion unverzichtbar? Gewährleistung von höchster Reinheit und Qualität

- Was sind die Eigenschaften und Anwendungen von Wolfram als Hochtemperatur-Heizelement? Entfesseln Sie extreme Hitze bis zu 2500°C

- Was sind die Betriebseigenschaften von MoSi2-Heizelementen?Leitfaden für Leistung und Handhabung bei hohen Temperaturen

- Was sind die Hauptvorteile von Molybdän-Heizelementen? Entfesseln Sie Zuverlässigkeit bei extremen Temperaturen

- Was sind die Anwendungen von Siliziumkarbid- und MoSi2-Heizelementen? Optimieren Sie Ihre Hochtemperaturprozesse

- Was ist die Zusammensetzung und die Schlüsseleigenschaften von Eisen-Chrom-Aluminium (FeCrAl)-Legierungen? Entdecken Sie hochtemperaturbeständige Lösungen

- Wie bequem sind MoSi2-Heizelemente zu installieren und zu warten? Maximieren Sie die Betriebszeit mit einfach austauschbaren Elementen