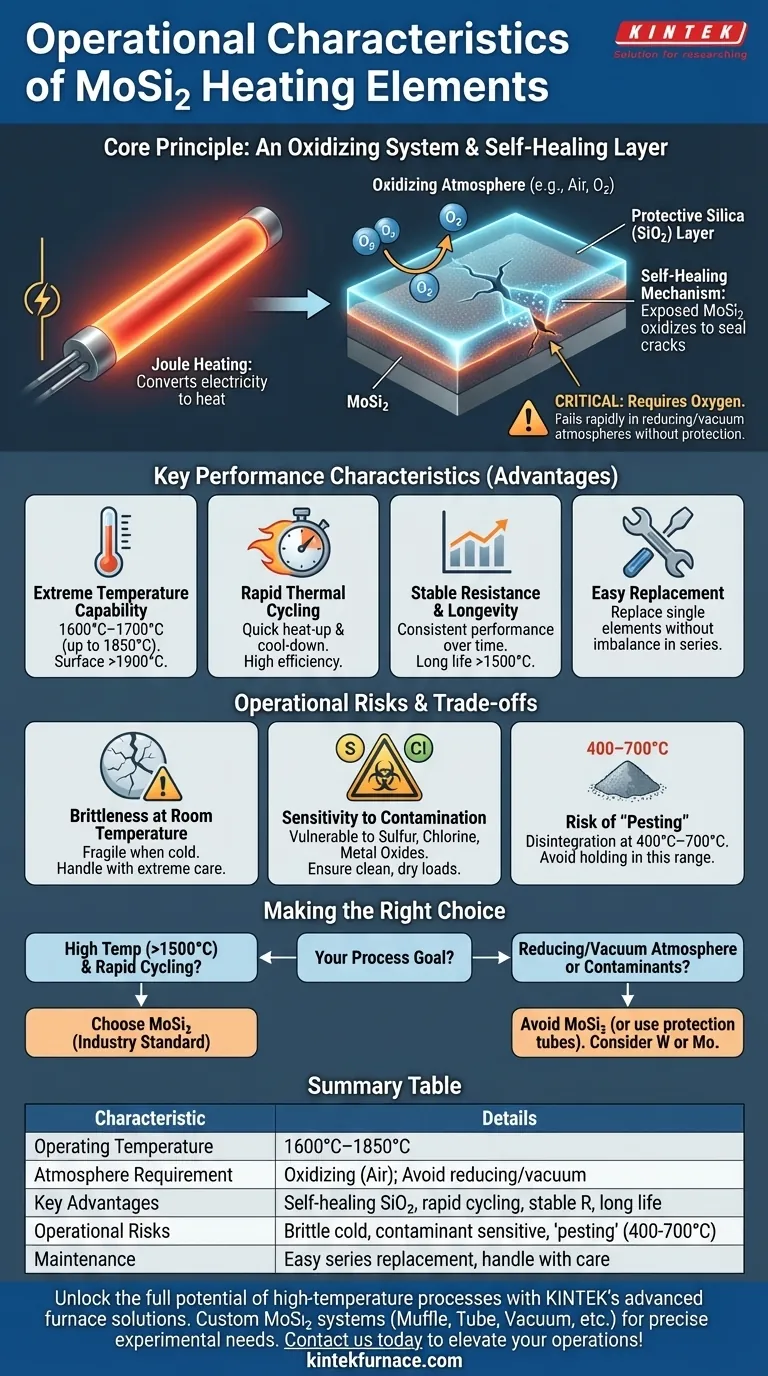

MoSi2-Heizelemente (Molybdändisilizid) sind spezielle Heizelemente für hohe Temperaturen sind für ihre außergewöhnliche Leistung in extremen thermischen Umgebungen bekannt.Diese Elemente kombinieren Hochtemperaturfähigkeit (bis zu 1900°C) mit Energieeffizienz, erfordern aber aufgrund ihrer Sprödigkeit eine sorgfältige Handhabung.Ihre Betriebseigenschaften stellen ein einzigartiges Gleichgewicht von Vorteilen und Herausforderungen dar, das die Käufer auf der Grundlage der spezifischen Anwendungsanforderungen bewerten müssen.

Die wichtigsten Punkte erklärt:

-

Temperatur-Leistung

- Oberflächentemperaturen erreichen 1800-1900°C (Ofen max. 1600-1700°C)

- Übertreffen die Leistung von Siliziumkarbid (SiC)-Elementen bei Temperaturen über 1500°C

- Geringe thermische Masse ermöglicht präzise Temperaturkontrolle (±10°C)

- Maximal empfohlene Heiz-/Kühlrate:10°C/Minute

-

Elektrische Eigenschaften

- Betrieb in Reihenschaltungen mit niedriger Spannung/hohem Strom

- Erfordern spezielle Leistungssteuerungsgeräte (Transformatoren)

- Geringer Stromverbrauch während des Betriebs

- Hohe Heizraten durch effiziente Energieumwandlung

-

Mechanische Eigenschaften

- Äußerst spröde keramische Zusammensetzung

-

Anfällig für Brüche durch:

- Physikalische Einwirkungen bei der Handhabung/Installation

- Thermoschock durch schnelle Temperaturwechsel

-

Erhältlich in verschiedenen Konfigurationen:

- L-, U-, W- und gerade Formen

- Kundenspezifische Halter und Kombibänder

-

Betriebliche Vorteile

- Verlängerte Lebensdauer (insbesondere über 1500°C)

- Geeignet für Dauerbetrieb

- sauerstoffbeständig (im Gegensatz zu Graphitelementen)

- Energieeffiziente Heizung mit minimalem Überschwingen

-

Überlegungen zur Wartung

-

Empfindlich gegen Verschmutzung durch:

- Feuchtigkeit in Ofenmaterialien

- Lackierte/zirkonische Komponenten

- Erfordern eine trockene Ofenumgebung

- erfordern eine sorgfältige Handhabung beim Austausch

-

Empfindlich gegen Verschmutzung durch:

-

Wirtschaftliche Faktoren

- Höhere Anschaffungskosten als Alternativen

- Geringere Austauschhäufigkeit gleicht die Kosten aus

- Erfordert Investitionen in kompatible Energiesysteme

Bei der Entscheidung für den Einsatz von MoSi2-Elementen müssen die Käufer ihre unvergleichliche Hochtemperaturleistung gegen ihre Anfälligkeit und die Anforderungen an die Infrastruktur abwägen.Diese Elemente eignen sich hervorragend für Anwendungen, die eine präzise, anhaltend hohe Hitze erfordern - von der fortschrittlichen Materialverarbeitung bis hin zu speziellen Laboröfen -, wo ihre Langlebigkeit die Vorabinvestition rechtfertigen kann.Um ihr volles Potenzial auszuschöpfen, sind geeignete Handhabungsprotokolle und kompatible Ofendesigns unerlässlich.

Zusammenfassende Tabelle:

| Kenndaten | MoSi2 Leistung |

|---|---|

| Maximale Betriebstemperatur | 1800-1900°C (Ofen max. 1600-1700°C) |

| Thermische Steuerung | ±10°C Genauigkeit, 10°C/min maximale Heiz-/Kühlrate |

| Elektrische Anforderungen | Niederspannung/Hochstrom, erfordert spezielle Transformatoren |

| Mechanische Eigenschaften | Spröde; empfindlich gegenüber Stößen/Thermoschocks; kundenspezifische Formen erhältlich |

| Vorteil Lebensdauer | Überdauert bei richtiger Handhabung SiC-Elemente über 1500°C |

| Betriebliche Erfordernisse | Trockene Umgebung, kontaminationsfrei, kompatible Energieinfrastruktur |

Modernisieren Sie Ihre Hochtemperaturprozesse mit präzisionsgefertigten MoSi2-Lösungen

KINTEKs Fachwissen im Bereich fortschrittlicher Heizelemente gewährleistet optimale Leistung für Ihre Labor- oder Produktionsanforderungen.Unsere MoSi2-Heizsysteme bieten:

- Unerreichte Temperaturkontrolle (±10°C) bis zu 1900°C

- Kundenspezifische Konfigurationen (U/L/W-Formen) für einzigartige Ofendesigns

- Energieeffizienter Betrieb mit langer Lebensdauer

Kontaktieren Sie noch heute unsere Heizungsspezialisten um Ihre Anwendungsanforderungen zu besprechen und zu erfahren, wie unsere hauseigenen Fertigungskapazitäten die perfekte Lösung für Ihre Hochtemperaturherausforderungen schaffen können.

Produkte, nach denen Sie suchen könnten:

Hochtemperatur-Vakuum-Pressöfen

Vakuum-Viewports zur Prozessüberwachung

Rotierende PECVD-Systeme für moderne Beschichtungen

Hochvakuumventile für kritische Systeme

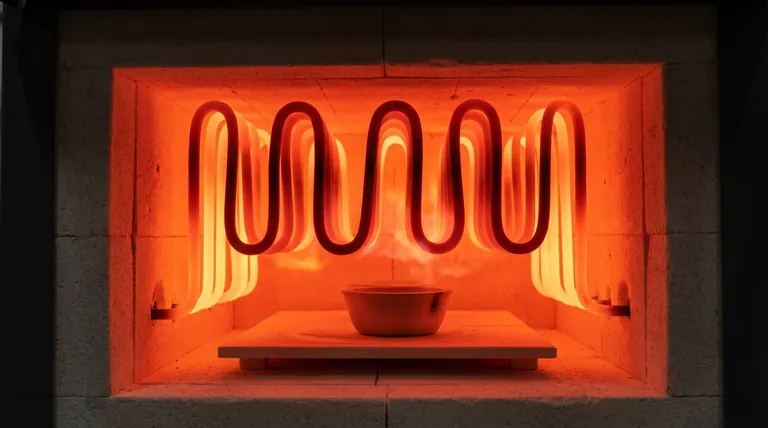

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze