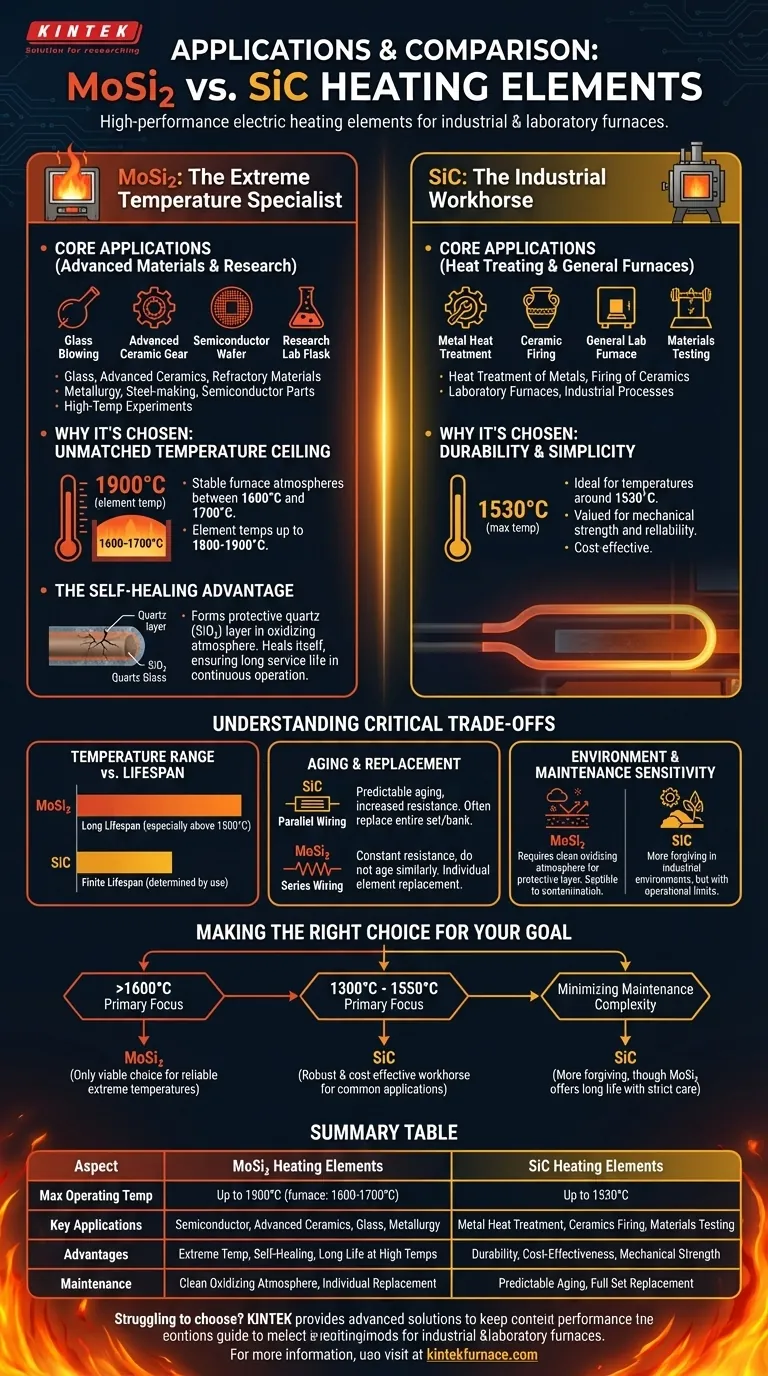

Im Kern sind Molybdändisilizid (MoSi₂) und Siliziumkarbid (SiC) beides Hochleistungs-Elektroheizelemente, die für Industrie- und Laboröfen entwickelt wurden. MoSi₂-Elemente werden für die extremsten Temperaturanwendungen über 1600 °C gewählt, wie z. B. in der Halbleiter-, Hochleistungskeramik- und Glasproduktion. Siliziumkarbid dient als robustes Arbeitspferd für einen etwas niedrigeren, aber immer noch sehr hohen Temperaturbereich bis etwa 1530 °C in Anwendungen wie der Metallwärmebehandlung und Materialprüfung.

Die Entscheidung zwischen MoSi₂ und SiC hängt nicht davon ab, welches universell "besser" ist, sondern welches genau für Ihren Zieltemperaturbereich und Ihre Betriebsumgebung geeignet ist. MoSi₂ zeichnet sich durch extreme Hitze aus, erfordert aber eine sorgfältige Wartung, während SiC eine dauerhafte Option für die überwiegende Mehrheit der industriellen Hochtemperaturprozesse ist.

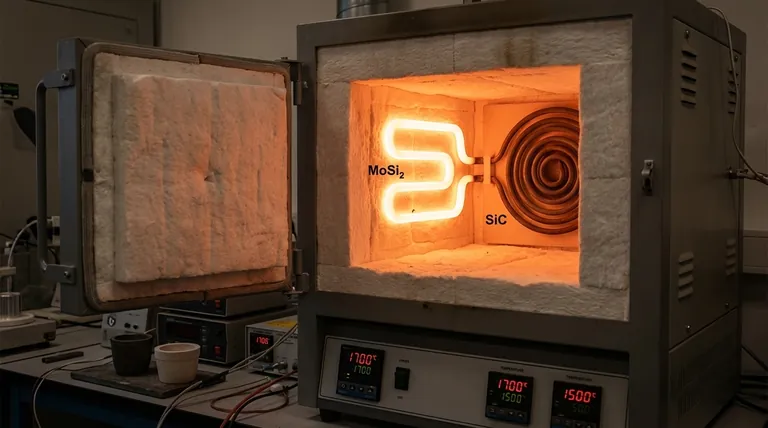

MoSi₂: Der Spezialist für extreme Temperaturen

Molybdändisilizid (MoSi₂)-Elemente sind bekannt für ihre Fähigkeit, zuverlässig bei Ofentemperaturen zu arbeiten, denen andere Elemente nicht standhalten können. Dies macht sie in hochspezialisierten Bereichen unerlässlich.

Kernanwendungen: Fortschrittliche Materialien & Forschung

MoSi₂ ist das Element der Wahl für Öfen, die in der Forschung und Produktion von Glas, Hochleistungskeramik und feuerfesten Materialien eingesetzt werden.

Sie sind auch entscheidend in der Metallurgie, Stahlerzeugung und der Herstellung elektronischer Bauteile und Halbleitermaterialien. In Forschungsumgebungen ermöglichen sie Hochtemperaturexperimente und die Synthese neuer Materialien.

Warum es gewählt wird: Unübertroffene Temperaturgrenze

Der Hauptvorteil von MoSi₂ ist seine maximale Betriebstemperatur. Die Elemente selbst können 1800-1900 °C erreichen, was stabile Ofenatmosphären zwischen 1600 °C und 1700 °C ermöglicht.

Diese Fähigkeit ist unerlässlich für Prozesse, die Sinter- oder Schmelzpunkte erfordern, die außerhalb der Reichweite von SiC- oder Metallelementen liegen.

Der selbstheilende Vorteil

MoSi₂-Elemente weisen bei hohen Temperaturen eine robuste Oxidationsbeständigkeit auf. Wenn sie einer oxidierenden Atmosphäre ausgesetzt werden, bilden sie eine schützende, passive Schicht aus Quarzglas (SiO₂) auf ihrer Oberfläche.

Wird diese Schicht beschädigt, reoxidiert das darunterliegende Material, um die Schutzschicht zu "heilen", was zu einer langen Lebensdauer im Dauerbetrieb beiträgt.

Siliziumkarbid (SiC): Das industrielle Arbeitspferd

Während MoSi₂ die höchsten Temperaturnischen dominiert, sind Siliziumkarbid (SiC)-Elemente eine bewährte und weit verbreitete Lösung für eine breite Palette industrieller Heizprozesse.

Kernanwendungen: Wärmebehandlung und allgemeine Öfen

SiC-Elemente werden häufig in Anwendungen eingesetzt, die eine maximale Ofentemperatur von etwa 1530 °C erfordern.

Dies macht sie ideal für die Wärmebehandlung von Metallen, das Brennen von Keramik und in verschiedenen Labor- und Industrieöfen, wo extreme Temperaturen nicht die primäre Anforderung sind.

Warum es gewählt wird: Haltbarkeit und Einfachheit

SiC-Elemente werden für ihre mechanische Festigkeit und Zuverlässigkeit innerhalb ihres spezifizierten Temperaturbereichs geschätzt. Sie stellen eine kostengünstige und dauerhafte Lösung für viele gängige Hochtemperaturaufgaben dar.

Die kritischen Kompromisse verstehen

Die Wahl des richtigen Elements erfordert ein klares Verständnis ihrer unterschiedlichen Betriebsmerkmale, die sich direkt auf Ofendesign, Wartung und Langlebigkeit auswirken.

Temperaturbereich vs. Lebensdauer

MoSi₂-Elemente können länger halten als SiC-Elemente, wenn sie konstant über 1500 °C betrieben werden, wo ihre Schutzschicht am effektivsten ist.

Umgekehrt haben SiC-Elemente eine endliche Lebensdauer, die durch den Gebrauch bestimmt wird, und ihr Widerstand nimmt mit der Zeit allmählich zu. Dieser Alterungsprozess ist ein vorhersehbarer Teil ihrer Betriebslebensdauer.

Die Auswirkungen von Alterung und Austausch

Wenn ein SiC-Element ausfällt, bedeutet sein erhöhter Widerstand, dass Sie oft den gesamten Satz oder die gesamte Bank von Elementen ersetzen müssen, um eine ausgeglichene elektrische Last aufrechtzuerhalten. Sie werden typischerweise parallel geschaltet.

MoSi₂-Elemente altern nicht auf die gleiche Weise, und ihr Widerstand bleibt relativ konstant. Dies ermöglicht den Austausch einzelner Elemente, da neue und alte Elemente kompatibel sind. Sie werden typischerweise in Reihe geschaltet.

Umwelt- und Wartungsempfindlichkeit

Die Leistung von MoSi₂ hängt stark von einer sauberen, oxidierenden Atmosphäre ab, um seine Schutzschicht aufrechtzuerhalten. Sie sind anfälliger für Verunreinigungen und können durch bestimmte chemische Umgebungen beschädigt werden, indem sie sich in Salpetersäure und Flusssäure auflösen.

SiC-Elemente gelten im Allgemeinen als nachsichtiger in einem breiteren Spektrum industrieller Umgebungen, obwohl sie ihre eigenen Betriebsgrenzen haben.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung muss sich an den spezifischen thermischen und chemischen Anforderungen Ihres Prozesses orientieren.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb über 1600 °C liegt: MoSi₂ ist die einzig technisch praktikable Wahl, um diese extremen Temperaturen zuverlässig zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung zwischen 1300 °C und 1550 °C liegt: SiC ist oft das robustere und kostengünstigere Arbeitspferd für diese gängigen industriellen Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Wartungskomplexität liegt: SiC kann nachsichtiger sein, während MoSi₂ strikte Aufmerksamkeit auf Ofenreinheit und Atmosphärenkontrolle erfordert, um seine lange Lebensdauer zu gewährleisten.

Letztendlich geht es bei der Auswahl des richtigen Heizelements darum, die spezifischen Stärken des Werkzeugs an die einzigartigen Anforderungen Ihrer Anwendung anzupassen.

Zusammenfassungstabelle:

| Aspekt | MoSi2-Heizelemente | SiC-Heizelemente |

|---|---|---|

| Max. Betriebstemp. | Bis zu 1900 °C (Ofen: 1600-1700 °C) | Bis zu 1530 °C |

| Schlüsselanwendungen | Halbleiter, Hochleistungskeramik, Glasproduktion, Metallurgie | Metallwärmebehandlung, Keramikbrennen, Materialprüfung |

| Vorteile | Extreme Temperaturbeständigkeit, selbstheilende Oxidationsbeständigkeit, lange Lebensdauer bei hohen Temperaturen | Haltbarkeit, Kosteneffizienz, mechanische Festigkeit |

| Wartung | Erfordert saubere, oxidierende Atmosphäre, Austausch einzelner Elemente | Vorhersehbare Alterung, oft vollständiger Satzwechsel erforderlich |

Haben Sie Schwierigkeiten, das richtige Heizelement für Ihren Hochtemperaturofen zu wählen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit fortschrittlichen Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen zu versorgen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, egal ob Sie MoSi2 für extreme Temperaturen oder SiC für industrielle Haltbarkeit benötigen. Kontaktieren Sie uns noch heute, um Ihren Prozess zu optimieren und die Effizienz zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung