Um Siliziumkarbid (SiC)-Heizelemente zu bestellen, müssen Sie Ihrem Lieferanten drei Schlüsselinformationen zukommen lassen. Dazu gehören die Elementart oder -form, die kritischen Abmessungen der beheizten und der Anschlussbereiche sowie alle speziellen Toleranzen, die für Ihr spezifisches Ofendesign erforderlich sind.

Bei der Bestellung von SiC-Heizelementen geht es weniger um einen einfachen Kauf als vielmehr um die Bereitstellung einer präzisen technischen Spezifikation. Die Qualität Ihrer Spezifikation – einschließlich Elementtyp, Abmessungen und beabsichtigter Betriebsbedingungen – bestimmt direkt die Leistung, Effizienz und Lebensdauer Ihres Heizsystems.

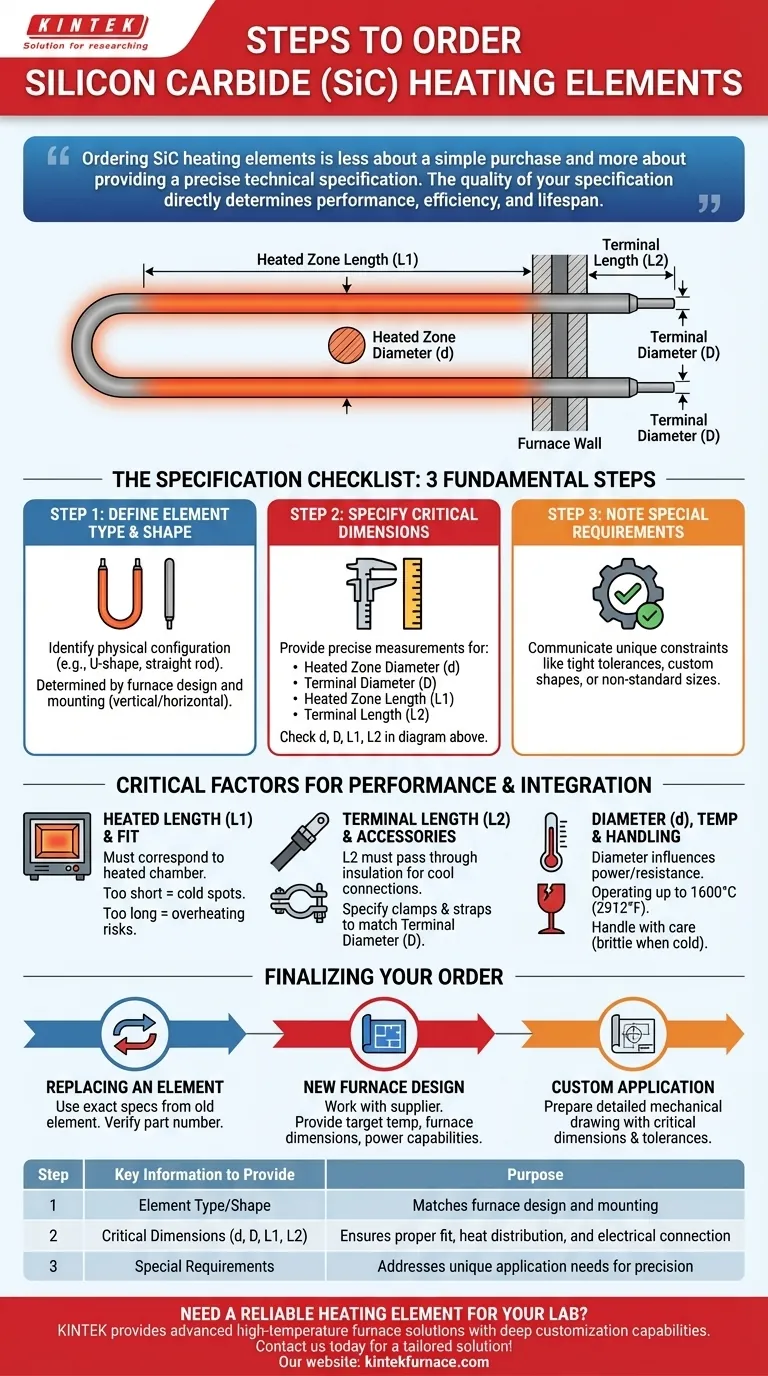

Die Spezifikations-Checkliste: Was Sie Ihrem Lieferanten mitteilen sollten

Eine klare und vollständige Spezifikation verhindert Fehler und stellt sicher, dass Sie ein Element erhalten, das passt und wie erwartet funktioniert. Der Prozess lässt sich in drei grundlegende Schritte unterteilen.

Schritt 1: Definieren Sie die Elementart und -form

Ihr erster Schritt besteht darin, die physikalische Konfiguration des benötigten Elements zu bestimmen. Der gängigste Typ ist die „U“-Form, aber auch gerade Stäbe und andere kundenspezifische Formen sind erhältlich.

Die Form des Elements wird durch den Aufbau Ihres Ofens bestimmt, einschließlich der Art und Weise, wie das Element montiert wird (vertikal oder horizontal) und wie die Stromanschlüsse vorgenommen werden.

Schritt 2: Geben Sie die kritischen Abmessungen an

Dies ist der wichtigste Teil Ihrer Bestellung. Sie müssen präzise Maße für vier verschiedene Bereiche des Elements angeben. Die Elementdurchmesser werden normalerweise in Millimetern (mm) angegeben, die Längen können jedoch in Millimetern oder Zoll angegeben werden.

- Durchmesser der Heizzone (d): Der Durchmesser des Hauptkörpers des Elements, der im Ofen Wärme abstrahlt.

- Anschlussdurchmesser (D): Der Durchmesser der „kalten Enden“, die durch die Ofenwand führen.

- Länge der Heizzone (L1): Die Länge des Abschnitts, der die Zielbetriebstemperatur erreichen soll.

- Anschlusslänge (L2): Die Länge der kalten Enden, die ausreichen muss, um durch die Ofenisolierung für den externen Stromanschluss zu reichen.

Schritt 3: Vermerken Sie alle Sonderwünsche

Wenn Ihre Anwendung einzigartige Einschränkungen aufweist, müssen Sie diese mitteilen. Dazu gehören alle engen Maßtoleranzen oder Anforderungen für kundenspezifische Formen oder Größen.

Lieferanten können oft Elemente außerhalb der Standardabmessungen herstellen, von kleinen Stäben mit 0,5 Zoll Durchmesser bis hin zu großen Elementen mit bis zu 3 Zoll Durchmesser und 10 Fuß Länge.

Warum diese Spezifikationen wichtig sind

Jede von Ihnen angegebene Abmessung wirkt sich direkt auf die Integration und Leistung des Elements in Ihrem Heizsystem aus. Das Verständnis der Funktion jeder Messung hilft Ihnen, eine bessere Spezifikation zu erstellen.

Die Rolle der Heizlänge (L1)

Die Heizlänge (L1) muss genau mit der beheizten Kammer Ihres Ofens übereinstimmen. Wenn L1 zu kurz ist, haben Sie Kaltstellen; wenn es zu lang ist, riskieren Sie eine Überhitzung der Ofenwände oder der Anschlussenden.

Die Bedeutung der Anschlusslänge (L2)

Die Anschlusslänge (L2) muss lang genug sein, damit die Enden vollständig durch die feuerfeste Auskleidung und die Isolierschichten des Ofens reichen. Dies stellt sicher, dass die elektrischen Verbindungen in einer kühleren Umgebung bei Umgebungstemperatur hergestellt werden, wodurch eine Beschädigung der Anschlussarmaturen verhindert wird.

Der Einfluss des Elementdurchmessers (d)

Der Durchmesser der Heizzone beeinflusst den elektrischen Widerstand des Elements und seine Leistungsdichte (Watt pro Quadratzoll). Dieser Parameter ist entscheidend, um das Element an Ihr Netzteil anzupassen und die gewünschte Heizleistung zu erzielen.

Verständnis des Betriebskontextes

Über die physikalischen Abmessungen hinaus ist die Betriebsumgebung ein Schlüsselfaktor bei der Auswahl des richtigen Elements.

Betriebstemperatur und Atmosphäre

SiC-Elemente sind eine ausgezeichnete Wahl für Hochtemperaturanwendungen und können bei bis zu 1600 °C (2912 °F) betrieben werden.

Sie sind dafür bekannt, besonders robust in reduzierenden Atmosphären zu sein, wo sie oft Molybdändisilizid (MoSi2)-Elemente übertreffen.

Physikalische Eigenschaften und Handhabung

Siliziumkarbid ist auch bei hohen Temperaturen ein extrem hartes und festes Material. Wie die meisten Keramiken kann es jedoch bei Raumtemperatur spröde sein und muss vorsichtig gehandhabt werden, um Brüche zu vermeiden.

Zubehör nicht vergessen

Eine ordnungsgemäße Installation erfordert Zubehör wie Montageklemmen und Hochstrom-Stromschienen. Stellen Sie bei der Bestellung sicher, dass dieses Zubehör auf den Anschlussdurchmesser (D) Ihrer Heizelemente abgestimmt ist, um eine sichere und zuverlässige elektrische Verbindung zu gewährleisten.

Abschluss Ihrer Bestellung

Nutzen Sie Ihr spezifisches Ziel, um Ihren abschließenden Spezifikationsprozess zu leiten.

- Wenn Ihr Hauptaugenmerk auf dem Austausch eines vorhandenen Elements liegt: Verwenden Sie die genauen Spezifikationen des alten Elements. Überprüfen Sie, wenn möglich, die Teilenummer beim ursprünglichen Ofen- oder Elementhersteller.

- Wenn Ihr Hauptaugenmerk auf dem Entwurf eines neuen Ofens liegt: Arbeiten Sie direkt mit dem Elementlieferanten zusammen. Geben Sie ihm Ihre Zieltemperatur, Ofenabmessungen und Netzteilkapazitäten an, um eine maßgeschneiderte Empfehlung zu erhalten.

- Wenn Ihr Hauptaugenmerk auf einer kundenspezifischen Anwendung liegt: Erstellen Sie eine detaillierte mechanische Zeichnung mit allen kritischen Abmessungen und Toleranzen, die klar gekennzeichnet sind, um sicherzustellen, dass der Hersteller genau das herstellen kann, was Sie benötigen.

Eine präzise und detaillierte Bestellung ist der erste Schritt zu einem zuverlässigen und effizienten Hochtemperaturprozess.

Zusammenfassungstabelle:

| Schritt | Bereitzustellende Schlüsselinformationen | Zweck |

|---|---|---|

| 1 | Elementtyp/Form (z. B. U-Form, gerader Stab) | Passt zu Ofendesign und Montage |

| 2 | Kritische Abmessungen (Durchmesser der Heizzone, Anschlussdurchmesser, Länge der Heizzone, Anschlusslänge) | Gewährleistet korrekte Passform, Wärmeverteilung und elektrischen Anschluss |

| 3 | Sonderwünsche (z. B. Toleranzen, kundenspezifische Formen) | Berücksichtigt einzigartige Anwendungsanforderungen für Präzision |

Benötigen Sie ein zuverlässiges Heizelement für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken Fähigkeiten zur Tiefenindividualisierung erfüllen wir präzise einzigartige experimentelle Anforderungen – und gewährleisten so optimale Leistung und Effizienz. Kontaktieren Sie uns noch heute, um Ihre Spezifikationen zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen