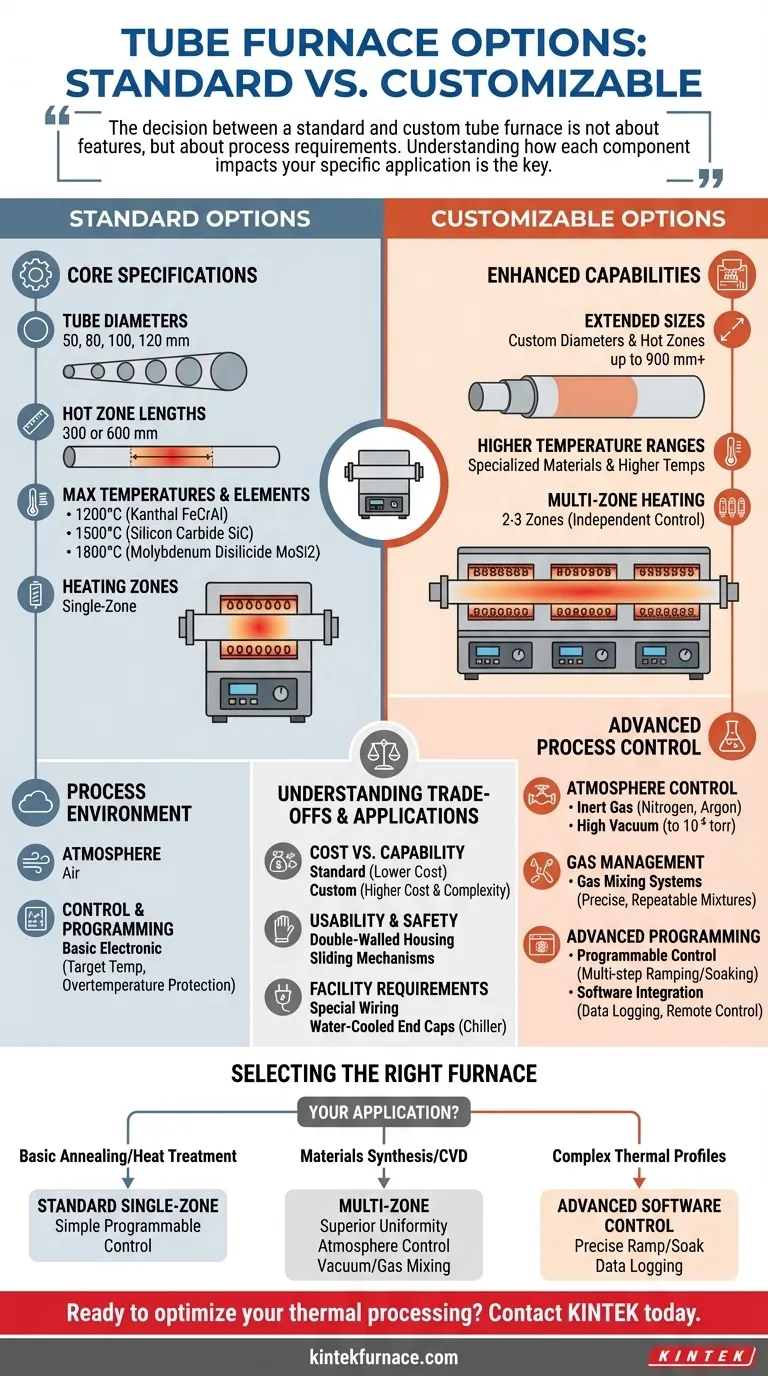

Im Kern wird die Konfiguration eines Rohrofens durch einige Schlüsselparameter definiert. Standardoptionen umfassen typischerweise Rohrdurchmesser von 50, 80, 100 oder 120 mm, beheizte „Heißzonen“-Längen von 300 oder 600 mm und maximale Temperaturen von 1200°C, 1500°C oder 1800°C. Die Anpassung erweitert diese grundlegenden Spezifikationen und fügt kritische Fähigkeiten für die Prozesskontrolle hinzu, wie z. B. Mehrzonenheizung, Vakuum- und Inertgasatmosphärenkontrolle sowie fortschrittliche Programmierung.

Die Entscheidung zwischen einem Standard- und einem kundenspezifischen Rohrofen hängt nicht von den Merkmalen ab, sondern von den Prozessanforderungen. Das Verständnis dafür, wie jede Komponente – vom Heizelement bis zur Steuerungssoftware – Ihre spezifische Anwendung beeinflusst, ist der Schlüssel zur Spezifikation des richtigen Werkzeugs für die jeweilige Aufgabe.

Analyse der grundlegenden Ofenspezifikationen

Jeder Rohrofen basiert auf einem Satz grundlegender physikalischer und thermischer Eigenschaften. Diese grundlegenden Entscheidungen bestimmen die primären Fähigkeiten und Kosten des Ofens.

Temperaturbereich und Heizelemente

Die maximale Betriebstemperatur ist wohl die wichtigste Spezifikation, da sie die Arten von Prozessen bestimmt, die Sie durchführen können. Diese Temperatur ist direkt mit dem Material des Heizelements verbunden.

- Bis zu 1200°C: Öfen in diesem Bereich verwenden typischerweise Elemente aus Kanthal (FeCrAl)-Legierung. Dies ist eine kostengünstige Wahl für allgemeine Wärmebehandlungen und Temperprozesse.

- Bis zu 1500°C-1600°C: Diese Öfen verwenden Elemente aus Siliziumkarbid (SiC). Sie bieten einen deutlichen Temperatursprung für die anspruchsvollere Materialbearbeitung.

- Bis zu 1800°C: Die höchsten Standardtemperaturen werden mit Elementen aus Molybdändisilizid (MoSi2) erreicht. Diese sind für das Sintern von Hochleistungskeramiken und andere Hochtemperaturforschungen erforderlich.

Physikalische Abmessungen: Rohrdurchmesser und Heißzone

Die physikalische Größe des Ofens bestimmt Ihren Probendurchsatz und Ihre Verarbeitungskapazität.

Standard-Rohrdurchmesser (50 mm bis 120 mm) definieren die maximale Größe der Probe oder des Substrats, das Sie bearbeiten können.

Die Heißzone ist die Länge des Rohrs, die die spezifizierte Temperaturuniformität aufrechterhält. Standardlängen betragen oft 300 mm oder 600 mm, während kundenspezifische Optionen bis zu 900 mm oder mehr reichen können.

Einzonen- vs. Mehrzonenheizung

Ein Einzonenofen verfügt über einen Regler und einen Satz Heizelemente, wodurch eine Heißzone entsteht, die in der Mitte am gleichmäßigsten ist und zu den Enden hin abkühlt. Dies ist für viele grundlegende Anwendungen ausreichend.

Ein Mehrzonenofen (oft mit zwei oder drei Zonen) verwendet mehrere unabhängige Regler. Dies ermöglicht die Formung des Temperaturprofils, entweder um einen gezielten Gradienten für Transportexperimente zu erzeugen oder, häufiger, um eine deutlich größere und gleichmäßigere Heißzone in der Mitte zu schaffen.

Steuerung der Prozessumgebung

Für die meisten Arbeiten mit fortschrittlichen Materialien ist die Kontrolle der Atmosphäre im Rohr genauso wichtig wie die Kontrolle der Temperatur. Hier wird Anpassung unerlässlich.

Atmosphärenkontrolle: Von Luft bis Hochvakuum

Durch das Abdichten der Enden des Prozessrohrs mit speziellen Endkappen können Sie die innere Umgebung steuern.

- Inertgas: Die häufigste Anwendung ist das Durchströmen eines Inertgases wie Stickstoff oder Argon durch das Rohr, um die Oxidation der Probe bei hohen Temperaturen zu verhindern.

- Hochvakuum: Für Anwendungen, die extreme Reinheit erfordern, können Flanschbaugruppen an eine Vakuumpumpe angeschlossen werden. Dies ermöglicht das Evakuieren des Rohrs auf Drücke von bis zu 10⁻⁵ Torr und entfernt nahezu alle atmosphärischen Verunreinigungen.

Gasmanagement- und Mischsysteme

Für Prozesse wie die chemische Gasphasenabscheidung (CVD) ist eine präzise Kontrolle über mehrere Prozessgase erforderlich. Optionale Gasmischsysteme können integriert werden, um spezifische, wiederholbare Gasgemische an die Ofenkammer zu liefern.

Temperaturregelung und Programmierung

Der Kontrollgrad bestimmt die Präzision und Wiederholbarkeit Ihres thermischen Prozesses.

- Einfache elektronische Steuerung: Standardregler ermöglichen das Einstellen einer Zieltemperatur und bieten Übertemperaturschutz.

- Programmierbare Steuerung: Fortschrittlichere digitale Regler ermöglichen die Erstellung mehrstufiger Programme mit spezifischen Aufheiz-/Abkühlraten (Ramping Rates) und Haltezeiten (Soaking Times) (wie lange bei einer Temperatur gehalten werden soll).

- Softwareintegration: Vollständige Softwarepakete bieten eine grafische Oberfläche zur Programmierung, Fernsteuerung des Ofens und – am wichtigsten – zur Datenerfassung und -protokollierung für Qualitätskontrolle und Forschungsunterlagen.

Die Abwägungen verstehen

Die Auswahl der richtigen Funktionen erfordert eine Balance zwischen Leistungsfähigkeit, Komplexität und Kosten. Jede hinzugefügte Funktion hat Auswirkungen.

Kosten vs. Leistungsfähigkeit

Jedes Upgrade – vom höheren Temperaturbereich über die Mehrzonensteuerung bis hin zur Vakuumkompatibilität – erhöht die Kosten und Komplexität des Ofens erheblich. Ein Standard-Luftofen für 1200°C kostet nur einen Bruchteil eines Mehrzonen-Vakuumofens für 1800°C.

Benutzerfreundlichkeit und Sicherheit

Moderne Öfen verfügen oft über benutzerorientierte Funktionen. Ein doppelwandiges Gehäuse hält die Außenseite auch bei hohen Innentemperaturen kühl. Ein Schiebemechanismus kann es ermöglichen, den Ofenkörper für schnelle Abkühlung und einfaches Beladen der Proben wegzubewegen.

Einrichtungsanforderungen

Kundenspezifische Funktionen können die Infrastruktur Ihres Labors beeinflussen. Hochleistungsöfen erfordern möglicherweise eine spezielle elektrische Verkabelung. Systeme mit wassergekühlten Endkappen, die zum Schutz von O-Ringen und Flanschen während des Hochbetriebs verwendet werden, benötigen eine zuverlässige Wasserversorgung oder einen speziellen Kühler.

Den richtigen Ofen für Ihre Anwendung auswählen

Ihre Wahl sollte ausschließlich von den Anforderungen Ihrer spezifischen wissenschaftlichen oder Produktionsziele bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf grundlegendem Tempern oder Wärmebehandlung an der Luft liegt: Ein Standard-Einzonenofen mit einem einfachen programmierbaren Regler ist eine effiziente und kostengünstige Lösung.

- Wenn Ihr Hauptaugenmerk auf Materialerzeugung oder CVD liegt: Priorisieren Sie eine Mehrzonenkonfiguration für überlegene Temperaturuniformität und ein robustes Atmosphärenkontrollsystem mit Optionen für Vakuum und Gasmischung.

- Wenn Ihr Hauptaugenmerk auf Forschung mit komplexen thermischen Profilen liegt: Investieren Sie in ein System mit fortschrittlicher Softwaresteuerung für präzise Rampen-/Halteprogrammierung und umfassende Datenprotokollierung zur Prozessrückverfolgbarkeit.

Indem Sie die Fähigkeiten des Ofens sorgfältig auf Ihre Prozessanforderungen abstimmen, stellen Sie sicher, dass Sie ein Werkzeug spezifizieren, das nicht nur funktional, sondern optimal für Ihre Arbeit ist.

Zusammenfassungstabelle:

| Spezifikation | Standardoptionen | Anpassbare Optionen |

|---|---|---|

| Rohrdurchmesser | 50, 80, 100, 120 mm | Erweiterte Größen |

| Heißzonenlänge | 300, 600 mm | Bis zu 900 mm oder mehr |

| Max. Temperatur | 1200°C, 1500°C, 1800°C | Höhere Bereiche |

| Heizelemente | Kanthal, SiC, MoSi2 | Spezialmaterialien |

| Regelzonen | Einzonen | Mehrzonen (2-3 Zonen) |

| Atmosphäre | Luft | Vakuum, Inertgas, Gasmischung |

| Programmierung | Einfach | Fortgeschritten mit Datenprotokollierung |

Bereit, Ihre thermische Verarbeitung zu optimieren? KINTEK nutzt herausragende F&E- und hausinterne Fertigungskapazitäten, um diversen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir einen Rohrofen anpassen können, um Ihre Forschungs- und Produktionseffizienz zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung