In der industriellen Erwärmung sind Siliziumkarbid (SiC)-Heizelemente die etablierten Arbeitspferde für eine breite Palette von Hochtemperatur-Elektroöfen. Sie sind unverzichtbar bei Anwendungen von der Metallwärmebehandlung und Keramikherstellung bis hin zur fortschrittlichen chemischen und Halbleiterverarbeitung, da sie für ihre Fähigkeit geschätzt werden, stabile, hohe Hitze in anspruchsvollen Umgebungen zu liefern.

Der Hauptgrund für die weite Verbreitung von SiC ist seine einzigartige Kombination aus Hochtemperaturfähigkeit, mechanischer Haltbarkeit und chemischer Beständigkeit. Das Verständnis seiner Betriebsgrenzen, insbesondere im Vergleich zu Alternativen wie Molybdändisilizid, ist jedoch für die korrekte Anwendung von entscheidender Bedeutung.

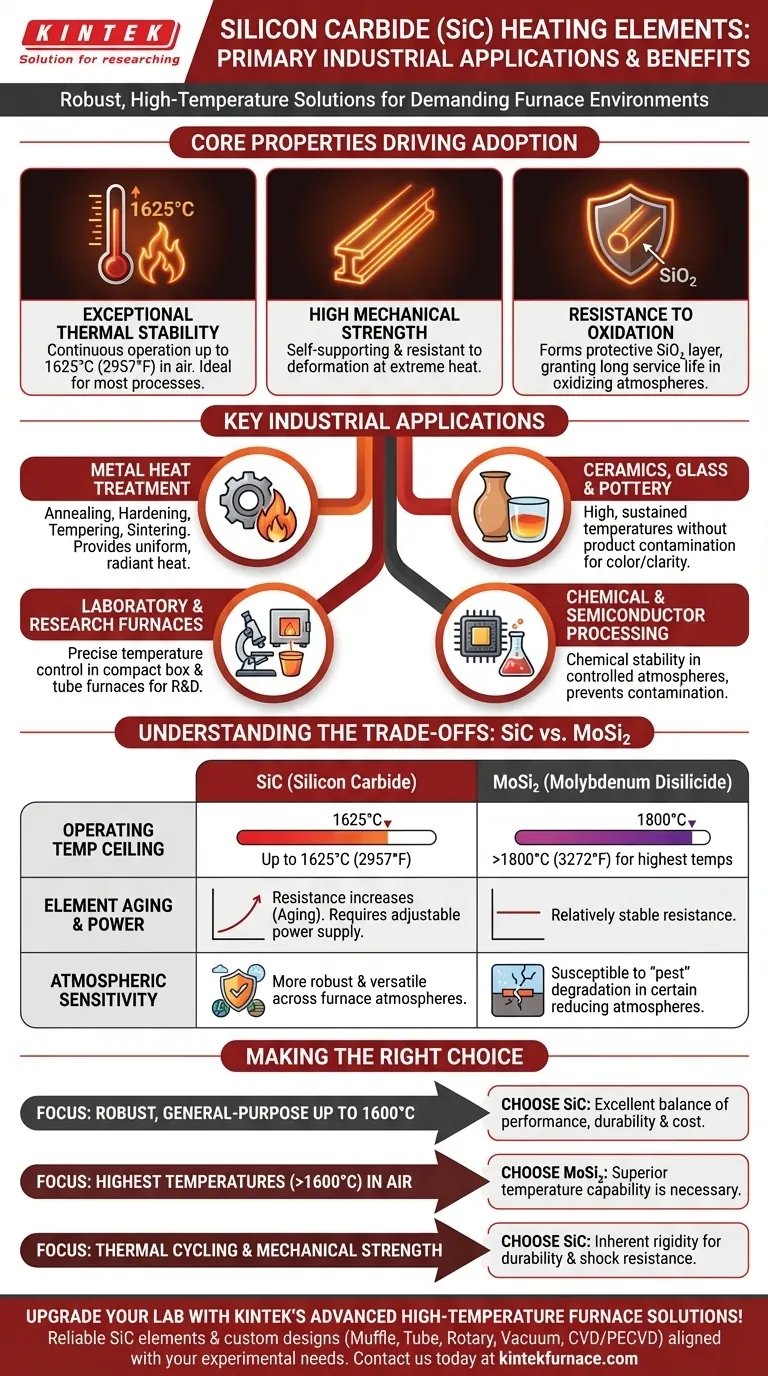

Die Kerneigenschaften, die die SiC-Einführung vorantreiben

Die Vielseitigkeit von SiC-Elementen ergibt sich direkt aus den Grundeigenschaften des Siliziumkarbidmaterials selbst. Diese Merkmale machen es zu einer zuverlässigen Wahl für Ofeningenieure und Betreiber.

Außergewöhnliche thermische Stabilität

Siliziumkarbid-Elemente können kontinuierlich bei sehr hohen Temperaturen betrieben werden, typischerweise bis zu 1625 °C (2957 °F) in Luftatmosphäre. Dies ermöglicht es ihnen, die große Mehrheit der industriellen Wärmebehandlungs- und Brennprozesse zu bedienen.

Hohe mechanische Festigkeit

Im Gegensatz zu vielen Keramiken behält SiC auch bei extremen Temperaturen eine erhebliche strukturelle Integrität und Steifigkeit bei. Diese selbsttragende Eigenschaft vereinfacht die Ofenkonstruktion und macht die Elemente verformungsbeständig.

Beständigkeit gegen Oxidation

Beim Erhitzen bildet ein SiC-Element eine dünne, schützende Schicht aus Siliziumdioxid (SiO₂) auf seiner Oberfläche. Diese Schicht schirmt das darunter liegende Material effektiv vor Oxidation ab und verleiht ihm eine lange Lebensdauer in Luft und anderen oxidierenden Atmosphären.

Wichtige industrielle Anwendungen im Detail

Die Eigenschaften von SiC spiegeln sich direkt in seinen Hauptanwendungen in verschiedenen Sektoren wider. Es wird dort gewählt, wo zuverlässige, saubere und präzise elektrische Wärme von größter Bedeutung ist.

Metallwärmebehandlung

SiC-Elemente werden häufig für Prozesse wie das Glühen, Härten, Vergüten und Sintern von Metallen und Legierungen eingesetzt. Ihre Fähigkeit, gleichmäßige, strahlende Wärme zu liefern, gewährleistet konsistente metallurgische Eigenschaften im Endprodukt.

Keramik, Glas und Töpferei

Das Brennen von Keramik, Töpferwaren sowie das Schmelzen oder Halten von Glas erfordern hohe, anhaltende Temperaturen. SiC-Elemente liefern diese Wärme, ohne das Produkt zu verunreinigen, was ein kritischer Faktor für die Erzielung der gewünschten Farben und Klarheit in Glasuren und Glas ist.

Labor- und Forschungsofen

In Forschung und Entwicklung ist Vielseitigkeit der Schlüssel. SiC-Elemente werden in Labor-Kasten- und Rohröfen für eine Vielzahl von Test- und Materialsyntheseexperimenten eingesetzt und bieten präzise Temperaturkontrolle auf kleinem Raum.

Chemische und Halbleiterverarbeitung

Viele chemische und elektronische Herstellungsprozesse erfordern kontrollierte Ofenatmosphären. Die chemische Stabilität von SiC macht es für diese Anwendungen geeignet, bei denen die Reaktivität des Elements sonst die Prozessintegrität beeinträchtigen könnte.

Die Abwägungen verstehen: SiC vs. MoSi₂

Siliziumkarbid ist nicht die einzige Option für elektrische Hochtemperaturerwärmung. Die andere gängige Wahl ist Molybdändisilizid (MoSi₂), und die Entscheidung zwischen ihnen beinhaltet klare Kompromisse.

Die Obergrenze der Betriebstemperatur

Der Hauptvorteil von MoSi₂-Elementen ist ihre Fähigkeit, höhere Temperaturen zu erreichen, oft über 1800 °C (3272 °F). Sie sind die Standardwahl für Anwendungen, die über die Grenzen von SiC hinausgehen.

Elementalterung und Stromversorgung

Der elektrische Widerstand von SiC-Elementen nimmt im Laufe ihrer Lebensdauer allmählich zu. Diese „Alterung“ erfordert ein Stromversorgungssystem (typischerweise unter Verwendung eines SCR oder eines Mehrfach-Abgriff-Transformators), das die Spannung im Laufe der Zeit erhöhen kann, um eine konstante Leistung aufrechtzuerhalten. Im Gegensatz dazu ist der Widerstand von MoSi₂ relativ stabil.

Atmosphärenempfindlichkeit

SiC-Elemente sind im Allgemeinen robuster und vielseitiger in einer breiteren Palette von Ofenatmosphären. MoSi₂-Elemente sind zwar ausgezeichnet in Luft, können aber in bestimmten reduzierenden Atmosphären bei spezifischen niedrigen bis mittleren Temperaturen anfällig für schnellen Abbau sein – ein Phänomen, das als „Pest“ bekannt ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Heizelements ist eine entscheidende Designentscheidung, die auf den spezifischen Betriebsparametern und Zielen Ihres Ofens basiert.

- Wenn Ihr Hauptaugenmerk auf robuster, universeller Erwärmung bis 1600 °C liegt: SiC bietet eine ausgezeichnete Balance aus Leistung, Haltbarkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen (über 1600 °C) in Luft zu erreichen: MoSi₂ ist aufgrund seiner überlegenen Temperaturfähigkeit die notwendige Wahl.

- Wenn Ihr Ofen häufigen thermischen Zyklen ausgesetzt ist oder eine hohe mechanische Festigkeit erfordert: Die inhärente Steifigkeit von SiC bietet einen Vorteil in Bezug auf Haltbarkeit und Beständigkeit gegen thermische Schocks.

Letztendlich hängt eine fundierte Wahl zwischen diesen Technologien vollständig von einem klaren Verständnis Ihrer Prozesstemperatur, Atmosphäre und betrieblichen Anforderungen ab.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile |

|---|---|

| Metallwärmebehandlung | Gleichmäßige Strahlungswärme für Glühen, Härten und Sintern |

| Keramik und Glas | Hohe, anhaltende Temperaturen ohne Kontamination |

| Laborforschung | Präzise Temperaturkontrolle in kompakten Öfen |

| Chemische und Halbleiterverarbeitung | Chemische Stabilität in kontrollierten Atmosphären |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E und Eigenfertigung versorgen wir diverse Labore mit zuverlässigen SiC-Heizelementen und kundenspezifischen Ofendesigns, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse für verbesserte Effizienz und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperaturanwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen