In der Forschung werden Rotationsrohrofenen hauptsächlich für die Hochtemperatur-Wärmebehandlung von Pulvern und körnigen Materialien eingesetzt, bei denen eine außergewöhnliche Gleichmäßigkeit erforderlich ist. Zu den Hauptanwendungen gehören die Synthese fortschrittlicher Materialien wie Katalysatoren und Keramiken, das Sintern von Metallpulvern, das Durchführen spezifischer chemischer Reaktionen wie Kalzinierung und Reduktion sowie die Dotierung von Materialien mit präzisen Konzentrationen anderer Elemente.

Der grundlegende Vorteil eines Rotationsrohrofens ist seine Fähigkeit, das Material während des Erhitzens zu mischen (zu tumbling). Dieses kontinuierliche Mischen gewährleistet, dass jedes Teilchen denselben Temperatur- und Atmosphärenbedingungen ausgesetzt ist, was zu hochkonsistenten, reproduzierbaren und homogenen Ergebnissen führt, die in einem statischen Ofen oft nicht zu erzielen sind.

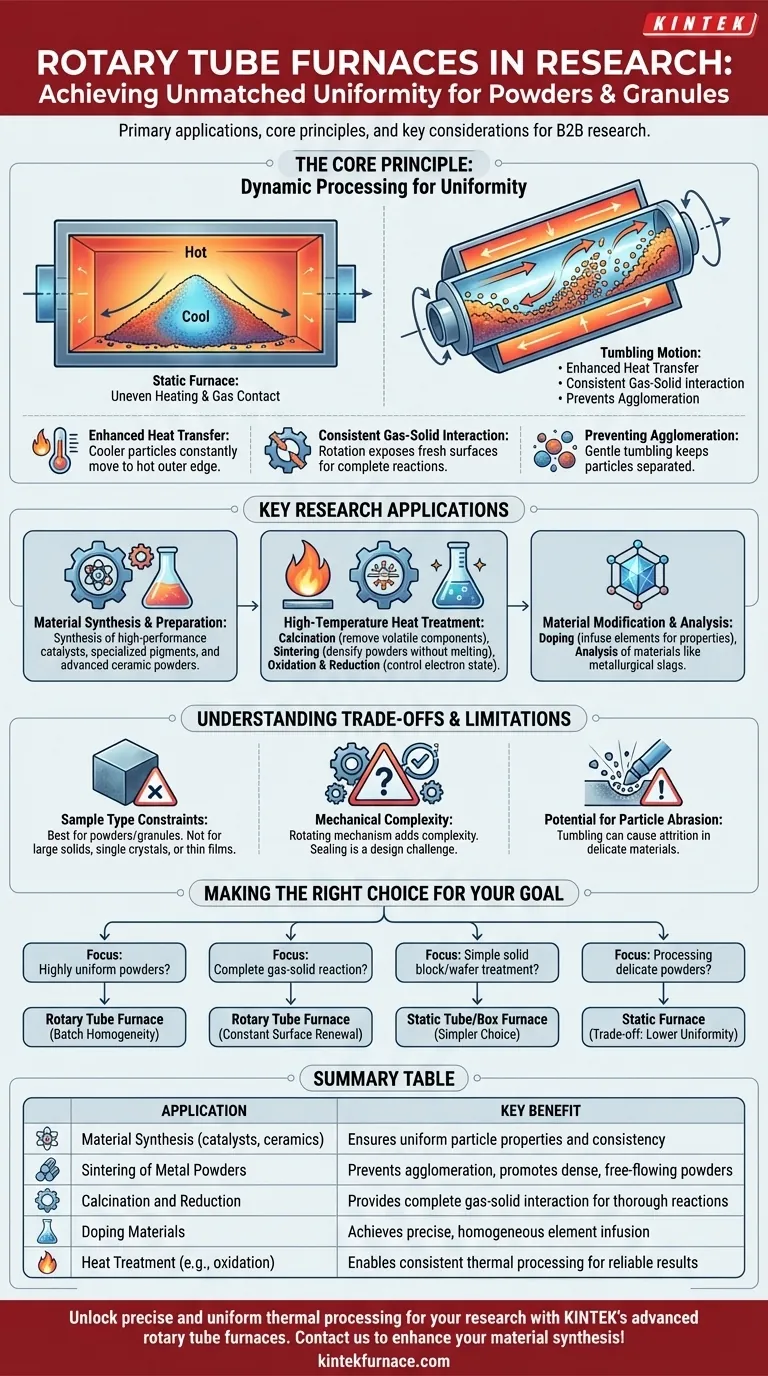

Das Kernprinzip: Dynamische Verarbeitung für unübertroffene Gleichmäßigkeit

Das bestimmende Merkmal eines Rotationsrohrofens ist sein rotierendes Prozessrohr. Diese einfache mechanische Bewegung verändert grundlegend die Art und Weise, wie Wärme und Gase mit einer Probe interagieren, was ihn zu einem unverzichtbaren Werkzeug für bestimmte Forschungsziele macht.

Wie die Rotation den Wärmeübergang verbessert

In einem herkömmlichen, statischen Ofen erwärmt sich eine Pulverprobe ungleichmäßig. Die äußeren Schichten können viel heißer werden als der Kern, was zu inkonsistenten Materialeigenschaften führt.

Die Wälzbewegung eines Rotationsrohrofens bringt ständig kühlere Partikel aus dem Inneren der Probe an den äußeren Rand und gewährleistet so eine schnelle und außergewöhnlich gleichmäßige Erwärmung der gesamten Charge.

Gewährleistung einer konsistenten Gas-Feststoff-Interaktion

Viele fortschrittliche Materialprozesse beinhalten die Reaktion eines festen Pulvers mit einem bestimmten Gas, wie Oxidation (mit Sauerstoff) oder Reduktion (mit Wasserstoff).

Die Rotation setzt kontinuierlich neue Partikeloberflächen dem Prozessgas aus. Dies verhindert die Bildung einer reagierten äußeren „Kruste“, die sonst das Gas daran hindern würde, den Kern der Probe zu erreichen, und gewährleistet so eine vollständige und gleichmäßige chemische Reaktion.

Verhinderung unerwünschter Agglomeration

Beim Erhitzen von Pulvern nahe ihrem Schmelzpunkt (ein Prozess, der als Sintern bezeichnet wird) neigen die Partikel dazu, zusammenzukleben und größere, unerwünschte Klumpen zu bilden.

Die sanfte Wälzbewegung hilft dabei, die Partikel getrennt zu halten und fördert die Bildung eines dichten, aber rieselfähigen Pulvers anstelle einer einzigen festen Masse.

Aufschlüsselung der wichtigsten Forschungsanwendungen

Das Prinzip der dynamischen, gleichmäßigen Verarbeitung ermöglicht eine breite Palette spezialisierter Forschungsanwendungen, die mit anderen Ofentypen schwierig oder unmöglich sind.

Materialsynthese und -herstellung

Rotationsrohröfen sind Arbeitstiere für die Herstellung neuer Materialien aus Vorläuferpulvern. Dies umfasst die Synthese von Hochleistungskatalysatoren, speziellen Pigmenten und fortschrittlichen Keramikpulvern, bei denen die endgültigen Eigenschaften kritisch von der Prozessgleichmäßigkeit abhängen.

Hochtemperatur-Wärmebehandlung

Diese Öfen eignen sich hervorragend für spezifische Wärmebehandlungen, die Materialien umwandeln.

- Kalzinierung: Ein Prozess der thermischen Zersetzung zur Entfernung flüchtiger Bestandteile, wie die Umwandlung von Ölschiefer oder die Herstellung von Zementklinker.

- Sintern: Verdichten von Metall- oder Keramikpulvern zur Erhöhung der Festigkeit und Herstellung neuer Teile, ohne das Material vollständig zu schmelzen.

- Oxidation & Reduktion: Präzise Steuerung des Elektronenzustands eines Materials, wie die gasförmige Reduktion von Erzen zu ihren Basismetallen.

Materialmodifikation und -analyse

Die gebotene präzise Steuerung ist ideal für die Modifikation bestehender Materialien. Ein wichtiges Beispiel ist das Dotieren, bei dem ein Keramikpulver gleichmäßig mit einer kleinen Menge eines anderen Elements (wie einem Seltenerdmetall) durchsetzt wird, um seine optischen oder elektronischen Eigenschaften zu verändern. Es wird auch zur Analyse von Materialien wie metallurgischen Schlacken verwendet.

Verständnis der Kompromisse und Einschränkungen

Obwohl der Rotationsrohrofen leistungsstark ist, handelt es sich um ein Spezialwerkzeug und nicht immer um die richtige Wahl. Das Verständnis seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Einschränkungen hinsichtlich der Probenart

Diese Öfen sind fast ausschließlich für Pulver, Granulate oder kleine Pellets konzipiert. Sie eignen sich nicht für die Verarbeitung großer fester Objekte, Einkristalle oder dünner Schichten, die durch die Wälzbewegung beschädigt würden.

Mechanische Komplexität und Abdichtung

Der Rotationsmechanismus führt zu einer höheren mechanischen Komplexität im Vergleich zu einem statischen Ofen. Das Erreichen einer perfekten, gasdichten Abdichtung an einem sich kontinuierlich drehenden Rohr ist eine erhebliche technische Herausforderung und ein potenzieller Fehler- oder Kontaminationspunkt, wenn es nicht richtig konstruiert ist.

Potenzial für Partikelabrieb

Bei sehr empfindlichen oder weichen Materialien kann das ständige Wälzen zu Abrieb (Attrition) führen, bei dem Partikel aneinander reiben und zerbrechen. Dies kann die Partikelgrößenverteilung verändern und für bestimmte Anwendungen unerwünscht sein.

Die richtige Wahl für Ihr Forschungsziel treffen

Um festzustellen, ob ein Rotationsrohrofen das richtige Instrument ist, müssen Sie Ihr Hauptziel bewerten.

- Wenn Ihr Hauptaugenmerk auf der Synthese hoch gleichmäßiger Pulver liegt (z. B. Katalysatoren, Leuchtstoffe): Der Rotationsrohrofen ist die überlegene Wahl, um die Homogenität der Charge zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung einer vollständigen Gas-Feststoff-Reaktion liegt (z. B. Erzreduktion, Oxidation): Die durch das Wälzen bewirkte ständige Oberflächenerneuerung macht dies zum idealen Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung eines festen Blocks, einer Scheibe oder eines Einkristalls liegt: Ein herkömmlicher (statischer) Rohrofen oder Kammerofen ist eine einfachere und geeignetere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Pulver liegt, die keiner mechanischen Beanspruchung standhalten dürfen: Möglicherweise müssen Sie einen statischen Ofen verwenden und den Kompromiss einer potenziell geringeren Probenhomogenität in Kauf nehmen.

Letztendlich ist die Entscheidung für einen Rotationsrohrofen eine Entscheidung, bei der die Homogenität der Probe und die Reaktionseffizienz über alles andere gestellt werden.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Materialsynthese (z. B. Katalysatoren, Keramiken) | Gewährleistet einheitliche Partikeleigenschaften und Konsistenz |

| Sintern von Metallpulvern | Verhindert Agglomeration und fördert dichte, rieselfähige Pulver |

| Kalzinierung und Reduktion | Ermöglicht eine vollständige Gas-Feststoff-Wechselwirkung für gründliche Reaktionen |

| Dotieren von Materialien | Erreicht eine präzise, homogene Elementinfusion |

| Wärmebehandlung (z. B. Oxidation) | Ermöglicht eine konsistente thermische Verarbeitung für zuverlässige Ergebnisse |

Erschließen Sie präzise und gleichmäßige thermische Verarbeitung für Ihre Forschung mit KINTEK's fortschrittlichen Rotationsrohrofenen. Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir Hochtemperaturlösungen, die auf Labore zugeschnitten sind, die mit Pulvern und körnigen Materialien arbeiten. Unsere Produktpalette, einschließlich Rotationsöfen, Muffelöfen, Rohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Materialssynthese zu verbessern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle