Der Hauptvorteil der Verwendung von Trimethylgallium (TMGa) in MOCVD-Prozessen ist sein außergewöhnlich hoher Dampfdruck. Diese physikalische Eigenschaft ermöglicht die Erzeugung eines hohen Flusses von Gallium-Vorläufern, was der direkte Mechanismus ist, der erforderlich ist, um hohe Filmwachstumsraten für Beta-Galliumoxid ($\beta\text{-Ga}_2\text{O}_3$) zu erzielen.

Kernbotschaft Der Übergang von Beta-Galliumoxid vom Labor zur großtechnischen industriellen Fertigung hängt von der Prozesseffizienz ab. TMGa ist der bevorzugte Vorläufer, da sein hoher Dampfdruck die schnellen Wachstumsraten unterstützt, die für die kommerziell rentable Geräteherstellung erforderlich sind.

Die entscheidende Rolle des Dampfdrucks

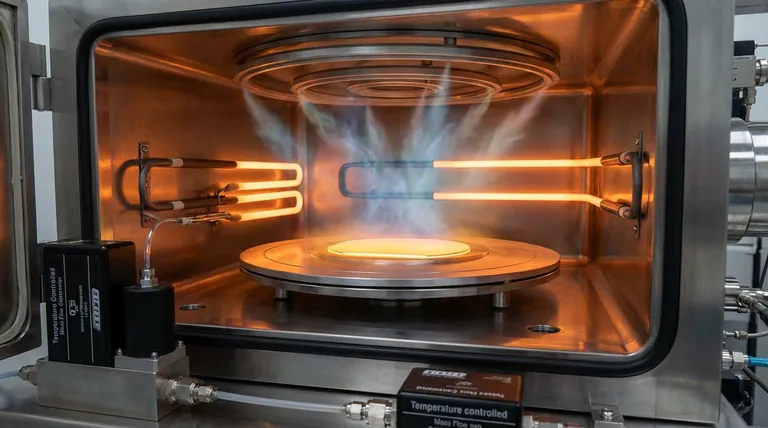

Bei der metallorganischen chemischen Gasphasenabscheidung (MOCVD) wird die Effizienz des Abscheidungsprozesses stark von den physikalischen Eigenschaften des Ausgangsmaterials bestimmt.

Sicherstellung eines ausreichenden Galliumflusses

Damit die chemische Reaktion effizient ablaufen kann, muss das System mit einer ausreichenden Menge an Reaktant versorgt werden.

TMGa besitzt einen inhärent hohen Dampfdruck. Diese Eigenschaft stellt sicher, dass eine beträchtliche Menge Gallium leicht verdampft und in die Reaktionskammer transportiert wird, wodurch ein "ausreichender Fluss" des Vorläufers entsteht.

Erzielung hoher Wachstumsraten

Die Verfügbarkeit des Vorläufers beeinflusst direkt, wie schnell der kristalline Film gebildet werden kann.

Da TMGa einen konstant hohen Galliumfluss liefert, kann das MOCVD-System hohe Filmwachstumsraten aufrechterhalten. Ohne diesen hohen Dampfdruck wäre das System "unterversorgt" mit Gallium, was zu langsamen, ineffizienten Abscheidungszyklen führen würde, die für viele Anwendungen unpraktisch sind.

Auswirkungen auf die industrielle Skalierung

Während die Laborforschung langsamere Prozesse tolerieren mag, wird die kommerzielle Rentabilität durch den Durchsatz bestimmt.

Die Brücke zur Fertigung

Der Übergang von experimentellen Geräten zur Massenproduktion erfordert Prozesse, die sowohl zuverlässig als auch schnell sind.

Die hohen Wachstumsraten, die durch TMGa ermöglicht werden, sind für die großtechnische industrielle Fertigung von $\beta\text{-Ga}_2\text{O}_3$-Geräten unerlässlich. Durch die Reduzierung der Zeit, die für das Wachstum dicker, qualitativ hochwertiger Schichten benötigt wird, macht TMGa den Herstellungsprozess wirtschaftlich rentabel.

Abwägungen verstehen

Während hoher Dampfdruck für Geschwindigkeit von Vorteil ist, birgt er spezifische Herausforderungen bei der Prozesskontrolle.

Umgang mit hohem Fluss

Der Vorteil eines hohen Flusses ist auch ein potenzieller Nachteil, wenn er nicht präzise gesteuert wird.

Quellen mit hohem Dampfdruck erfordern robuste Massendurchflussregler und eine präzise Temperaturregelung des Bubbels. Wenn der Fluss übermäßig oder instabil wird, kann dies zu schlechter Kristallqualität oder Vorreaktionen in der Gasphase führen, anstatt auf der Substratoberfläche.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl von TMGa ist weitgehend eine Entscheidung, die durch die Notwendigkeit von Effizienz und Durchsatz im MOCVD-Prozess bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf industrieller Skalierbarkeit liegt: Priorisieren Sie TMGa, um den Durchsatz zu maximieren und die für eine kostengünstige Fertigung erforderlichen Wachstumsraten zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Stellen Sie sicher, dass Ihre MOCVD-Ausrüstung für die Handhabung von Vorläufern mit hohem Dampfdruck und präziser Durchflussregelung ausgelegt ist, um den hohen Fluss zu nutzen, ohne die Filmgleichmäßigkeit zu beeinträchtigen.

Durch die Nutzung des hohen Dampfdrucks von TMGa beseitigen Sie effektiv den Engpass bei der Vorläuferlieferung und ebnen den Weg für skalierbare Geräteproduktion.

Zusammenfassungstabelle:

| Merkmal | Vorteil von TMGa | Auswirkungen auf die Produktion |

|---|---|---|

| Dampfdruck | Außergewöhnlich hoch | Sorgt für hohen Vorläuferfluss für schnelle Reaktion |

| Wachstumsrate | Überlegene Geschwindigkeit | Ermöglicht die Bildung dicker Schichten in kürzeren Zyklen |

| Industrielle Bereitschaft | Hoher Durchsatz | Unerlässlich für kostengünstige Massenfertigung |

| Vorläuferlieferung | Effizienter Transport | Verhindert Gallium-"Mangelernährung" während der Abscheidung |

Optimieren Sie Ihre Dünnschichtabscheidung mit KINTEK

Das Erreichen der perfekten Balance zwischen hohen Wachstumsraten und Kristallqualität in der $\beta$-Ga2O3-Produktion erfordert präzisionsgefertigte Ausrüstung. KINTEK bietet die Expertise und die fortschrittliche Hardware, die benötigt wird, um Vorläufer mit hohem Dampfdruck wie TMGa effektiv zu handhaben.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Rotations-, Vakuum-, CVD/MOCVD-Systeme und andere Hochtemperaturöfen für Labore an, die alle für Ihre spezifischen Halbleiterforschungs- und industriellen Bedürfnisse angepasst werden können.

Bereit, Ihre Produktion zu skalieren? Kontaktieren Sie uns noch heute, um Ihre Anforderungen an kundenspezifische Öfen zu besprechen!

Referenzen

- D. Gogova, Vanya Darakchieva. High crystalline quality homoepitaxial Si-doped <i>β</i>-Ga2O3(010) layers with reduced structural anisotropy grown by hot-wall MOCVD. DOI: 10.1116/6.0003424

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie wird CVD zur Beschichtung von Glas eingesetzt? Erreichen Sie dauerhafte, großvolumige Glasbeschichtungen

- Wie funktioniert die chemische Gasphasenabscheidung (CVD)? Präzisionsbeschichtung auf atomarer Ebene erreichen

- Warum gelten Graphen-Nanoribbons als potenzielle Kandidaten für digitale Bauelemente? Entdecken Sie Elektronik der nächsten Generation

- Was ist der Hauptunterschied zwischen PVD und CVD? Wählen Sie die beste Beschichtungsmethode für Ihre Anforderungen

- Wie tragen Hochpräzisions-Massendurchflussregler (MFCs) zur Synthese von MoS2 in einem CVD-System bei? Erreichen von Monolagen

- Was ist chemische Gasphasenabscheidung bei niedriger Temperatur? Schützen Sie empfindliche Materialien mit fortschrittlichen Dünnschichten

- Wie wird die CVD bei der Herstellung von Solarzellen eingesetzt? Effizienzsteigerung durch fortschrittliche Dünnschichtabscheidung

- Welche Anpassungsmöglichkeiten gibt es für CVD-Rohröfen? Passen Sie Ihr System für eine überragende Materialsynthese an