In der Herstellung von Solarzellen ist die chemische Gasphasenabscheidung (CVD) die grundlegende Technik, die verwendet wird, um die kritischen, hauchdünnen Funktionsschichten einer photovoltaischen Zelle aufzubauen. Sie scheidet Materialien – von der primären lichtabsorbierenden Schicht bis hin zu leistungssteigernden Beschichtungen – präzise auf einem Substrat ab. Diese Kontrolle auf atomarer Ebene über Schichtdicke und Zusammensetzung ist unerlässlich für die Optimierung der Effizienz und Kosteneffizienz der Zelle.

CVD und ihre Varianten sind für moderne Solarzellen unverzichtbar, da sie den präzisen Aufbau von dünnen Schichten ermöglichen. Diese Kontrolle führt direkt zu einer höheren Sonnenlichtabsorption, einem verbesserten Elektronenfluss und letztendlich zu einer größeren Energieumwandlungseffizienz und Haltbarkeit.

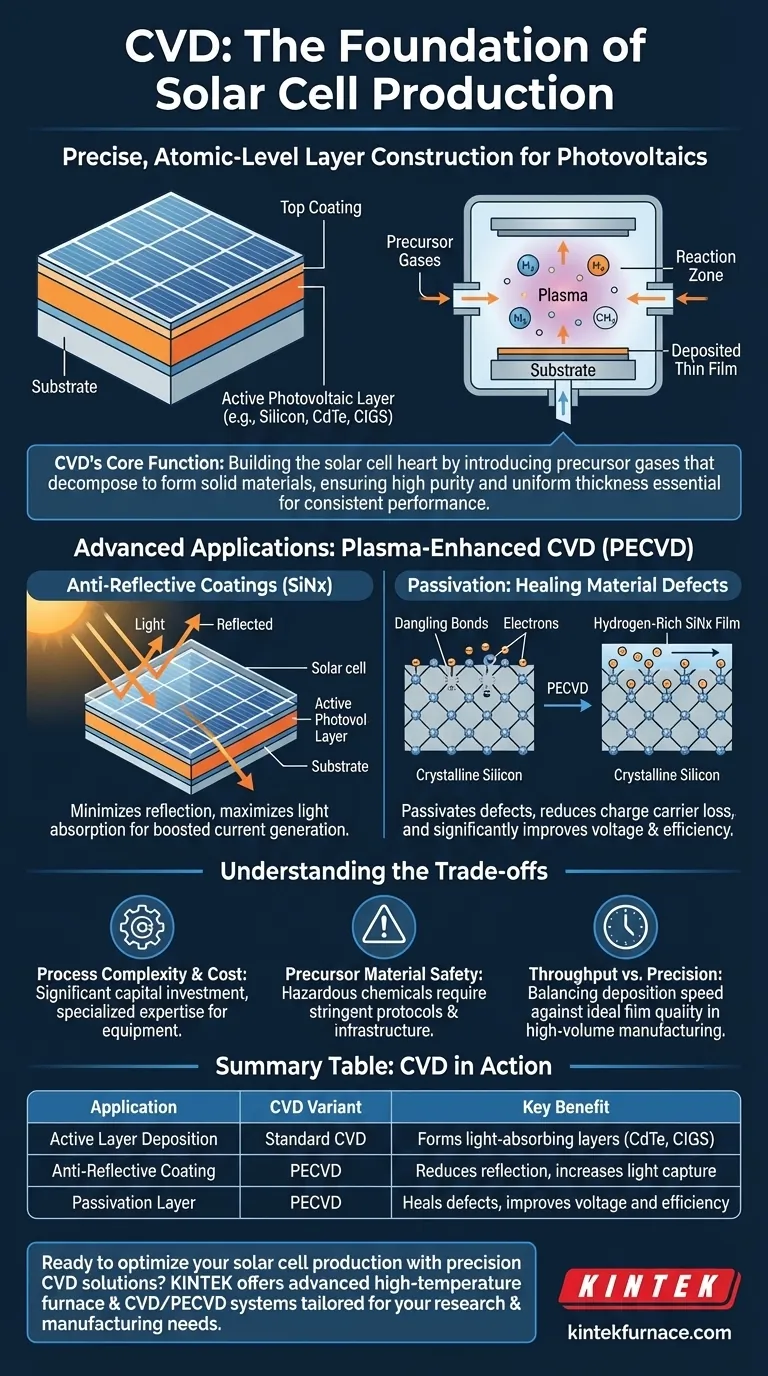

Die Kernfunktion: Aufbau einer Solarzelle Schicht für Schicht

Die Hauptaufgabe der CVD in diesem Zusammenhang ist der Aufbau des funktionalen Herzstücks der Solarzelle. Dies wird erreicht, indem Vorläufergase in eine Reaktionskammer eingeleitet werden, die dann zersetzt werden und ein festes Material auf dem Solarzellensubstrat abscheiden.

Abscheidung der aktiven photovoltaischen Schicht

Bei vielen Dünnschicht-Solarzellen ist CVD der Prozess, der zur Erzeugung der eigentlichen Schicht verwendet wird, die Sonnenlicht absorbiert und in Elektrizität umwandelt.

Diese aktive Schicht kann aus verschiedenen photovoltaischen Materialien bestehen, darunter Silizium, Cadmiumtellurid (CdTe) oder Kupfer-Indium-Gallium-Selenid (CIGS).

Erreichen hoher Reinheit und Gleichmäßigkeit

Der CVD-Prozess ermöglicht eine außergewöhnlich präzise Kontrolle über die Abscheidungsrate. Dies stellt sicher, dass die resultierende Schicht über das gesamte Substrat hinweg eine äußerst gleichmäßige Dicke und Reinheit aufweist.

Diese Gleichmäßigkeit ist entscheidend für eine konsistente und vorhersagbare Leistung, da Variationen in der Dicke oder Verunreinigungen die Effizienz einer Solarzelle stark beeinträchtigen können.

Fortgeschrittene Anwendungen: Plasma-unterstützte CVD (PECVD)

Eine spezifische und weit verbreitete Variante, die plasmaunterstützte chemische Gasphasenabscheidung (PECVD), ist zu einem Eckpfeiler der modernen Solarzellenfertigung geworden, insbesondere bei kristallinen Siliziumzellen. Sie verwendet ein Plasma, um die Vorläufergase anzuregen, wodurch der Abscheidungsprozess bei viel niedrigeren Temperaturen stattfinden kann.

Auftragen von Antireflexbeschichtungen

Sonnenlicht, das von der Oberfläche einer Solarzelle reflektiert wird, ist verschwendete Energie. PECVD wird verwendet, um eine Antireflexbeschichtung, meist Siliziumnitrid (SiNx), auf die Oberseite der Zelle aufzutragen.

Diese mikroskopisch dünne Schicht ist so konzipiert, dass sie die Reflexion minimiert und maximiert, wie viel Licht in das aktive photovoltaische Material eindringt, was die Stromerzeugung direkt steigert.

Passivierung: Behebung von Materialdefekten

Über die Optik hinaus erfüllt die Siliziumnitridschicht eine zweite, entscheidende elektronische Funktion: die Passivierung. Die wasserstoffreiche Schicht „heilt“ effektiv Defekte in der Siliziumkristallstruktur, wie z. B. freie Bindungen.

Durch die Neutralisierung dieser Defekte verringert die Schicht die Wahrscheinlichkeit, dass Ladungsträger (Elektronen) eingefangen und verloren gehen. Dies verbessert die Ladungsträgermobilität und steigert die Gesamtspannung und Effizienz der Zelle erheblich.

Die Abwägungen verstehen

Obwohl leistungsstark, ist CVD nicht ohne Komplexitäten. Das Verständnis seiner Grenzen ist der Schlüssel, um seine Rolle in der Fertigung wertzuschätzen.

Prozesskomplexität und Kosten

CVD-Anlagen, insbesondere PECVD-Systeme, umfassen hochentwickelte Vakuumkammern, Gasversorgungssysteme und Stromquellen. Dies stellt eine erhebliche Kapitalinvestition dar und erfordert spezialisiertes Fachwissen für Betrieb und Wartung.

Sicherheit der Vorläufermaterialien

Die als Vorläufer in der CVD verwendeten Chemikalien können gefährlich, toxisch oder brennbar sein. Dies erfordert strenge Sicherheitsprotokolle, Handhabungsverfahren und Infrastruktur, was die betriebliche Komplexität erhöht.

Durchsatz vs. Präzision

CVD bietet unübertroffene Präzision, kann aber ein relativ langsamer Prozess sein. In der Massenfertigung gibt es einen ständigen Kompromiss zwischen der Abscheidungsgeschwindigkeit (Durchsatz) und der idealen Qualität der abgeschiedenen Schicht.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Anwendung von CVD hängt direkt von der Art der produzierten Solarzelle und den gewünschten Leistungseigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hocheffizienter kristalliner Siliziumzellen liegt: PECVD ist unverzichtbar für die Abscheidung der Siliziumnitrid-Antireflex- und Passivierungsschichten, die die Leistung maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Dünnschicht-Solarzellen liegt: Ein geeigneter CVD-Prozess ist die Kerntechnologie für die Abscheidung der Hauptlichtabsorptionsschicht, wie CdTe oder CIGS.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Kosten pro Watt liegt: Die Wahl der CVD-Variante wird zu einem kritischen Gleichgewicht zwischen Abscheidungsgeschwindigkeit, Schichtqualität und Anlagenkosten, um die Herstellungskosten zu senken.

Letztendlich bedeutet die Beherrschung der CVD die Beherrschung der Fähigkeit, Lichtabsorption und Elektronenfluss auf atomarer Ebene zu steuern – das Wesen der photovoltaischen Effizienz.

Zusammenfassungstabelle:

| Anwendung | CVD-Variante | Hauptvorteil |

|---|---|---|

| Abscheidung der aktiven Schicht | Standard-CVD | Bildet lichtabsorbierende Schichten (z. B. CdTe, CIGS) |

| Antireflexbeschichtung | PECVD | Reduziert Reflexion, erhöht Lichteinfang |

| Passivierungsschicht | PECVD | Heilt Defekte, verbessert Spannung und Effizienz |

Bereit, Ihre Solarzellenproduktion mit präzisen CVD-Lösungen zu optimieren? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperaturofensysteme, einschließlich CVD/PECVD-Systeme, anzubieten, die auf Labore ausgerichtet sind, die sich mit der Photovoltaikentwicklung beschäftigen. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und Effizienz und Haltbarkeit bei der Herstellung von Solarzellen verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Fertigungsprozesse voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Warum PECVD für monolithische integrierte Chip-Isolationsschichten verwenden? Schützen Sie Ihr thermisches Budget mit hochwertigem SiO2

- Welche Umgebungen bietet ein PECVD-System für Silizium-Nanodrähte? Optimieren Sie das Wachstum mit präziser thermischer Steuerung

- Was ist die Notwendigkeit der Hochspannungs-Gasionenreinigung? Erreichen Sie eine Beschichtungsadhäsion auf atomarer Ebene

- Warum wird ein hochpräzises PECVD-System in ACSM benötigt? Ermöglicht die atomare Fertigung bei niedrigen Temperaturen

- Welche Methoden werden zur Analyse und Charakterisierung von Graphenproben verwendet? Entdecken Sie Schlüsseltechniken für eine präzise Materialanalyse