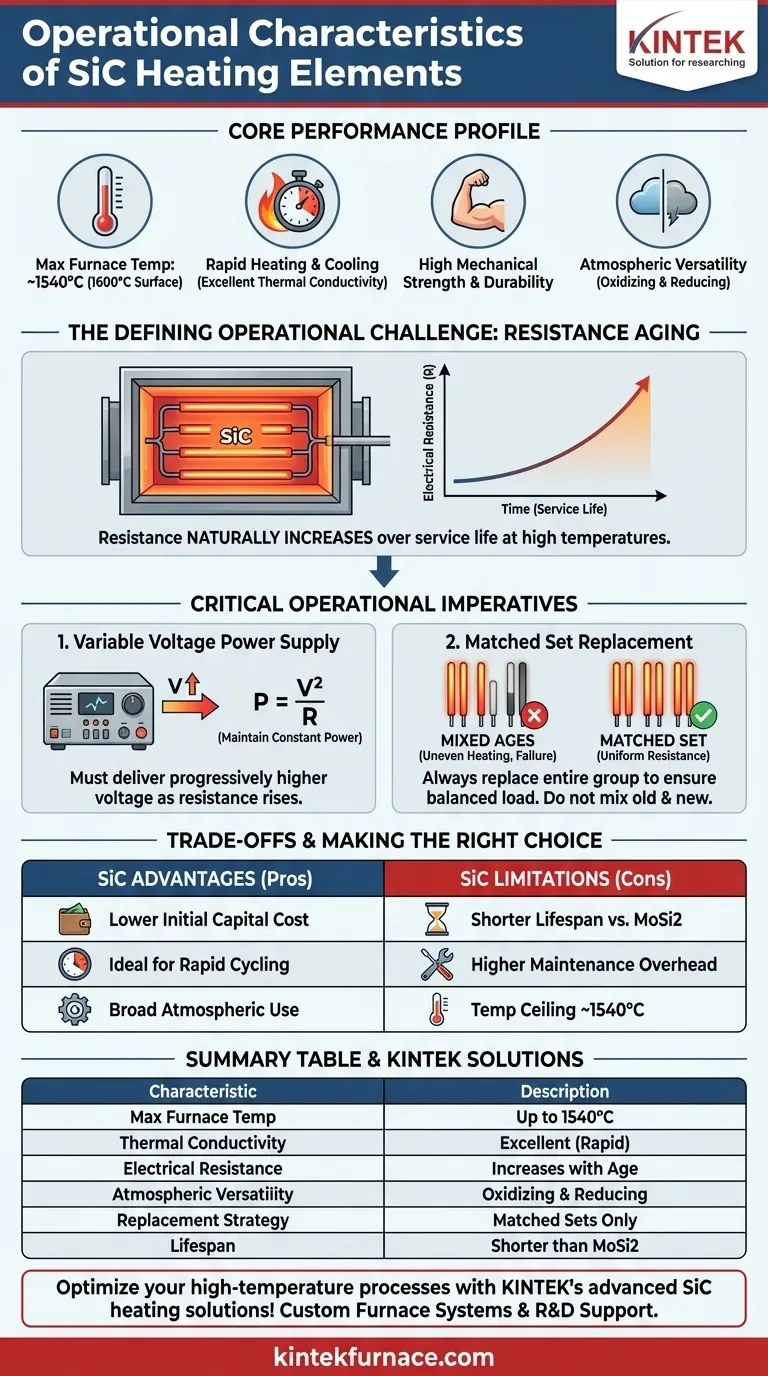

Kurz gesagt, Siliziumkarbid (SiC)-Heizelemente zeichnen sich durch ihre Fähigkeit aus, bei Ofentemperaturen von bis zu 1540°C zu arbeiten, ihre ausgezeichnete Wärmeleitfähigkeit für schnelles Aufheizen und ihre hohe mechanische Festigkeit. Im Betrieb steigt ihr elektrischer Widerstand mit der Alterung, was die Verwendung einer Spannungsversorgung mit variabler Spannung erforderlich macht und verlangt, dass sie paarweise und nicht einzeln ausgetauscht werden.

Siliziumkarbid-Elemente sind vielseitige Hochtemperatur-Arbeitspferde, die wegen ihrer Geschwindigkeit und Festigkeit geschätzt werden. Ihr definierendes Betriebsmerkmal ist jedoch ein allmählicher Anstieg des Widerstands im Laufe der Zeit, was ihre Anforderungen an die Stromversorgung, Wartungsstrategie und letztendliche Lebensdauer bestimmt.

Das Kernleistungsprofil von SiC-Elementen

SiC-Elemente sind eine grundlegende Technologie in Hochtemperatur-Industrieprozessen. Ihre spezifischen Materialeigenschaften führen direkt zu wichtigen Leistungs- und Effizienzvorteilen.

Hochtemperaturbeständigkeit

SiC-Elemente können eine Oberflächentemperatur von etwa 1600°C erreichen. Dies ermöglicht eine maximal nachhaltige Ofenraumtemperatur zwischen 1530°C und 1540°C, wodurch sie fest in die Kategorie der Hochtemperaturheizungen fallen.

Überlegenes Wärmemanagement

Diese Elemente besitzen eine ausgezeichnete Wärmeleitfähigkeit, was schnelle Aufheiz- und Abkühlgeschwindigkeiten ermöglicht. Dies gewährleistet eine schnelle und gleichmäßige Wärmeverteilung im gesamten Ofen, was für die Prozesskontrolle, Energieeffizienz und die Reduzierung des Risikos lokaler Überhitzung von entscheidender Bedeutung ist.

Mechanische Festigkeit und Haltbarkeit

Auch bei extremen Temperaturen behält SiC eine hohe mechanische Festigkeit bei. Es ist außerdem hochbeständig gegen thermischen Schock und chemische Korrosion, was es zu einer robusten Wahl für anspruchsvolle Industrieumgebungen macht.

Atmosphärische Vielseitigkeit

Ein wesentlicher Vorteil von SiC ist seine Fähigkeit, sowohl in oxidierenden als auch in reduzierenden Atmosphären gut zu funktionieren. Dies macht es vielseitiger als Alternativen wie Molybdändisilizid (MoSi2), das in bestimmten reduzierenden Umgebungen beschädigt werden kann.

Kritische Betriebsüberlegungen

Der Betrieb eines Ofens mit SiC-Elementen erfordert ein Verständnis ihres einzigartigen Alterungsprozesses und der daraus resultierenden Wartungspraktiken. Dies sind keine "einbauen und vergessen"-Komponenten.

Die Herausforderung der Alterung und des Widerstands

Das kritischste Betriebsmerkmal eines SiC-Elements ist, dass sein elektrischer Widerstand während seiner Lebensdauer zunimmt. Dieser Alterungsprozess ist eine natürliche und unvermeidliche Folge seines Einsatzes bei hohen Temperaturen.

Anforderungen an die Stromversorgung

Da der Widerstand mit dem Alter steigt, muss die Stromversorgung kompensieren können, um eine konstante Leistung und Temperatur aufrechtzuerhalten (Leistung = Spannung² / Widerstand). Daher benötigen Systeme, die SiC-Elemente verwenden, einen Transformator oder Leistungsregler, der im Laufe der Lebensdauer des Elements schrittweise höhere Spannungen liefern kann.

Parallelschaltung und Austauschstrategie

SiC-Elemente werden in Parallelschaltungen verdrahtet. Wenn Elemente mit unterschiedlichen Widerstandswerten (d. h. ein neues und ein altes Element) im selben Stromkreis sind, ziehen sie unterschiedliche Stromstärken, was zu ungleichmäßiger Erwärmung und vorzeitigem Ausfall führt. Aus diesem Grund müssen Sie, wenn ein Element ausfällt, die gesamte Gruppe oder das gesamte Set austauschen, um sicherzustellen, dass alle Elemente einen angepassten Widerstand aufweisen.

Lebensdauer im Vergleich zu Alternativen

Obwohl robust, haben SiC-Heizelemente im Allgemeinen eine kürzere Betriebsdauer im Vergleich zu MoSi2-Elementen. Die Geschwindigkeit der Widerstandszunahme und das endgültige Lebensende hängen stark von der Betriebstemperatur, der Atmosphäre und der Häufigkeit der Leistungsschwankungen ab.

Die Abwägungen verstehen

Die Auswahl von SiC-Elementen beinhaltet den Ausgleich ihrer deutlichen Vorteile gegenüber ihren spezifischen betrieblichen Anforderungen und Einschränkungen.

Die Kosten- vs. Lebensdauer-Balance

SiC-Elemente werden oft für Anwendungen ausgewählt, bei denen die Anfangsinvestitionskosten ein vorrangiges Anliegen sind. Sie bieten eine ausgezeichnete Hochtemperaturleistung für ihren Preis, dies geht jedoch auf Kosten einer kürzeren Lebensdauer und eines höheren Wartungsaufwands im Vergleich zu Premium-Alternativen wie MoSi2.

Die Temperaturobergrenze

Obwohl sie sehr hohe Temperaturen erreichen können, stellt die Ofentemperatur von ca. 1540°C eine praktische Grenze dar. Für Prozesse, die Temperaturen über dieser Schwelle erfordern, werden andere Elementtypen notwendig.

Der Wartungsaufwand

Die Notwendigkeit, den Widerstand zu überwachen, eine variable Stromversorgung zu verwalten und Elemente in passenden Sätzen auszutauschen, stellt eine erhebliche betriebliche Verpflichtung dar. Diese Wartung ist entscheidend für eine zuverlässige und konsistente Ofenleistung.

Die richtige Wahl für Ihre Anwendung treffen

Ihr ideales Heizelement hängt vollständig von Ihren Prozessprioritäten ab.

- Wenn Ihr Hauptaugenmerk auf schnellem Zyklusverhalten und atmosphärischer Vielseitigkeit liegt: SiC ist eine ausgezeichnete Wahl für Batch-Prozesse in der Elektronik oder Keramik, bei denen Sie schnelle Auf- und Abkühlzeiten benötigen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Temperatur und der Minimierung der Wartung liegt: Sie sollten MoSi2-Elemente in Betracht ziehen, da sie längere Lebensdauern bieten und höhere Ofentemperaturen mit weniger intensivem Management erreichen können.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Anfangskosten für mittlere Hochtemperaturanwendungen liegt: SiC bietet eine leistungsstarke Balance aus Leistung und Erschwinglichkeit für Anwendungen, die die 1540°C-Schwelle nicht überschreiten.

Das Verständnis dieser Betriebseigenschaften ist der Schlüssel zur Nutzung der Leistung von SiC-Elementen bei gleichzeitiger effektiver Verwaltung ihres Lebenszyklus.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Max. Ofentemperatur | Bis zu 1540°C |

| Wärmeleitfähigkeit | Ausgezeichnet für schnelles Auf- und Abkühlen |

| Elektrischer Widerstand | Nimmt mit dem Alter zu, erfordert einstellbare Spannungsversorgung |

| Atmosphärische Vielseitigkeit | Funktioniert in oxidierenden und reduzierenden Atmosphären |

| Austauschstrategie | Muss in passenden Sätzen ersetzt werden |

| Lebensdauer | Kürzer als MoSi2, abhängig von Temperatur und Nutzungshäufigkeit |

Optimieren Sie Ihre Hochtemperaturprozesse mit KINTEK's fortschrittlichen SiC-Heizlösungen! Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung bieten wir diversen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse, wodurch Effizienz und Zuverlässigkeit gesteigert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihrer Anwendung zugutekommen kann!

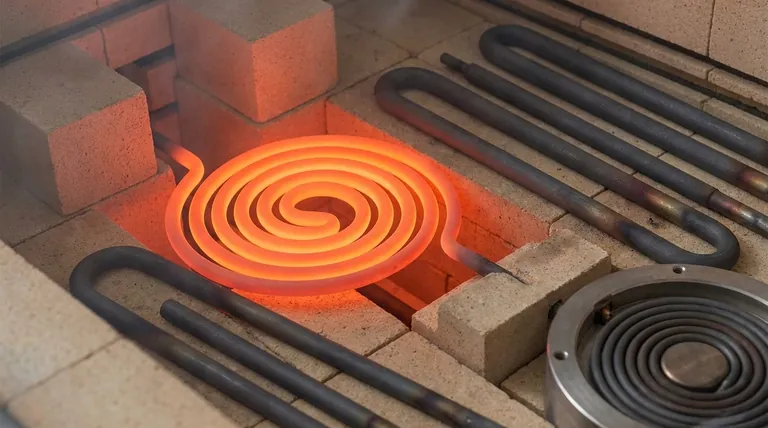

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung