Die gebräuchlichsten Methoden zur Behandlung von Abgasen aus einem Rohrofen sind die Verbrennung mittels Nachbrenner und die chemische/physikalische Adsorption unter Verwendung eines Wäschers oder einer Falle. Die Wahl zwischen diesen Methoden hängt vollständig von der chemischen Zusammensetzung, Konzentration und Temperatur des Abfallgases ab, das Ihr Prozess erzeugt.

Die Kernherausforderung besteht nicht einfach darin, Gase abzuführen, sondern spezifische chemische Gefahren zu neutralisieren, bevor sie in den Arbeitsbereich oder die Umwelt gelangen. Daher beginnt die Auswahl einer Abgasbehandlungsmethode mit einem klaren Verständnis der Nebenprodukte, die Ihr spezifischer Ofenprozess erzeugt.

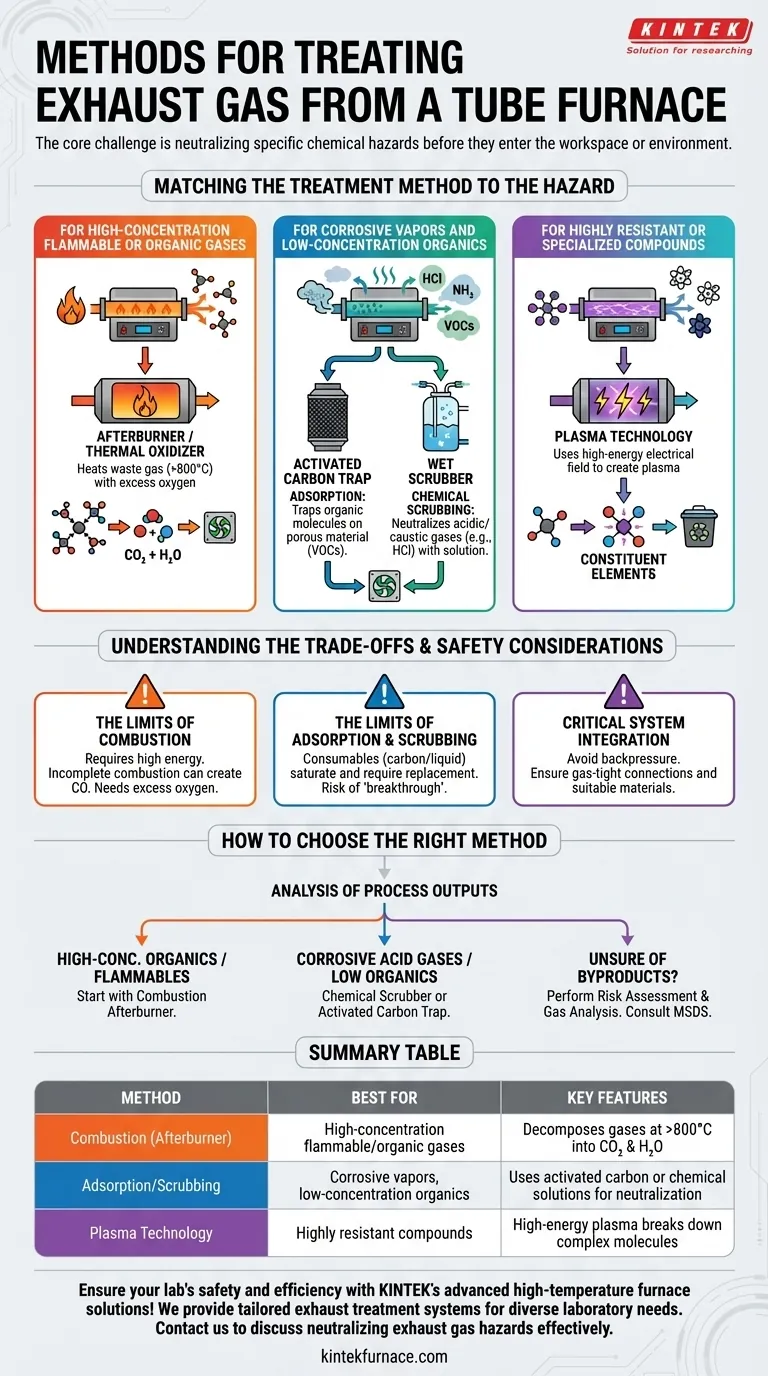

Die Behandlungsmethode auf die Gefahr abstimmen

Ihr Rohrofenprozess – sei es Glühen, Pyrolyse oder chemische Gasphasenabscheidung (CVD) – bestimmt die Art der Abgase, die Sie handhaben müssen. Jede Behandlungsmethode ist darauf ausgelegt, eine andere Klasse von Gefahrstoffen zu neutralisieren.

Für brennbare Gase oder organische Stoffe mit hoher Konzentration

Die effektivste Methode ist die Verbrennungsbehandlung, die oft als Nachbrenner oder thermischer Oxidator implementiert wird.

Ein Nachbrenner ist eine sekundäre beheizte Kammer, die an den Ofenauslass angeschlossen ist. Er erhitzt das Abgas auf extrem hohe Temperaturen (oftmals >800 °C) unter Zugabe von überschüssigem Sauerstoff, wodurch schädliche organische Verbindungen und brennbare Gase (wie Wasserstoff) in einfachere, sicherere Substanzen wie Kohlendioxid (CO₂) und Wasser (H₂O) zersetzt werden.

Für korrosive Dämpfe und organische Stoffe mit geringer Konzentration

Für diese Anwendungen sind Adsorption und chemische Wäsche der Standardansatz. Dabei wird das Abgas durch eine spezielle Falle oder einen „Nasswäscher“ geleitet, bevor es abgeführt wird.

Die Adsorption verwendet ein poröses Material, meist Aktivkohle, die organische Moleküle auf ihrer riesigen Oberfläche einfängt. Dies ist äußerst wirksam bei der Entfernung von flüchtigen organischen Verbindungen (VOCs) in geringer Konzentration.

Die chemische Wäsche wird für saure oder alkalische Gase (z. B. HCl, NH₃) eingesetzt. Das Gas wird durch eine Flüssigkeit geblasen, die es chemisch neutralisiert. Beispielsweise kann ein saures Gas durch eine Natriumhydroxidlösung geleitet werden.

Für hochbeständige oder spezielle Verbindungen

Bei einigen fortgeschrittenen Forschungsanwendungen können komplexere Methoden für Verbindungen erforderlich sein, die sich durch einfaches Erhitzen oder Waschen nur schwer zersetzen lassen.

Die Plasmatechnologie ist eine solche Methode. Sie nutzt ein energiereiches elektrisches Feld, um ein Plasma zu erzeugen, das komplexe Moleküle in ihre Bestandteile zerlegt. Dies ist eine äußerst effektive, aber auch komplexere und teurere Lösung, die für spezifische, schwer zu behandelnde Abfallströme reserviert ist.

Verständnis der Kompromisse und Sicherheitsaspekte

Keine Abgasbehandlungsmethode ist eine perfekte „einstellen und vergessen“-Lösung. Jede Methode hat eigene Betriebsanforderungen, Kosten und potenzielle Ausfallmodi, die Sie verwalten müssen.

Die Grenzen der Verbrennung

Nachbrenner sind leistungsstark, erfordern jedoch erhebliche Energie, um ihre hohen Betriebstemperaturen aufrechtzuerhalten. Wichtiger noch: Eine unvollständige Verbrennung – verursacht durch unzureichende Temperatur oder Sauerstoff – kann neue, ebenso gefährliche Nebenprodukte wie Kohlenmonoxid (CO) erzeugen.

Die Grenzen der Adsorption und Wäsche

Wäscher- und Adsorptionssysteme sind auf Verbrauchsmaterialien angewiesen. Die Aktivkohle wird irgendwann gesättigt und muss ersetzt werden, wodurch ein neuer Feststoffabfallstrom entsteht. Ebenso wird die neutralisierende Flüssigkeit in einem Nasswäscher im Laufe der Zeit verbraucht. Wenn das Medium nicht ersetzt wird, kann es zum „Durchbruch“ kommen, bei dem gefährliche Gase unbehandelt durch das System gelangen.

Kritische Systemintegration

Das Abgasbehandlungssystem muss auf Ihren Ofen abgestimmt sein. Ein schlecht konzipiertes System kann Gegendruck erzeugen, was die kontrollierte Atmosphäre in Ihrer Prozessröhre stört und Ihr Experiment oder Produkt gefährden kann. Alle Verbindungen müssen gasdicht sein und aus Materialien bestehen, die der Temperatur des Abgases standhalten.

So wählen Sie die richtige Methode für Ihren Prozess

Ihre Entscheidung sollte von der Sicherheit und einer klaren Analyse Ihrer Prozessausgänge geleitet werden. Leiten Sie niemals unbekannte Gase direkt in einen Labor- oder allgemeinen Lüftungsraum ab.

- Wenn Ihr primäres Ergebnis hochkonzentrierte organische Dämpfe oder brennbare Gase sind (z. B. aus Pyrolyse oder Prozessen mit Wasserstoff): Ihr Ausgangspunkt sollte ein Verbrennungsnachbrenner zur vollständigen Zersetzung sein.

- Wenn Ihr primäres Ergebnis korrosive saure Gase oder geringe Mengen organischer Lösungsmittel sind: Ein chemischer Wäscher oder eine Aktivkohle-Falle ist die direkteste und kostengünstigste Lösung.

- Wenn Sie sich über die Nebenprodukte Ihres Prozesses nicht im Klaren sind: Sie müssen eine Risikobewertung durchführen. Konsultieren Sie Ihre Sicherheitsdatenblätter (MSDS) und ziehen Sie eine formelle Gasanalye in Betracht, bevor Sie den Prozess starten und eine Behandlungsmethode auswählen.

Letztendlich ist die ordnungsgemäße Abgasbehandlung eine nicht verhandelbare Komponente für einen sicheren und konformen Ofenbetrieb.

Zusammenfassungstabelle:

| Methode | Am besten geeignet für | Hauptmerkmale |

|---|---|---|

| Verbrennung (Nachbrenner) | Brennbare/organische Gase mit hoher Konzentration | Zersetzt Gase bei >800 °C in CO₂ und H₂O |

| Adsorption/Wäsche | Korrosive Dämpfe, geringe Konzentrationen organischer Stoffe | Verwendet Aktivkohle oder chemische Lösungen zur Neutralisierung |

| Plasmatechnologie | Hochbeständige Verbindungen | Hochenergetisches Plasma zerlegt komplexe Moleküle |

Sichern Sie die Sicherheit und Effizienz Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Abgasbehandlungssysteme. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke Tiefanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, Abgasgefahren effektiv zu neutralisieren und Ihre betriebliche Konformität zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung