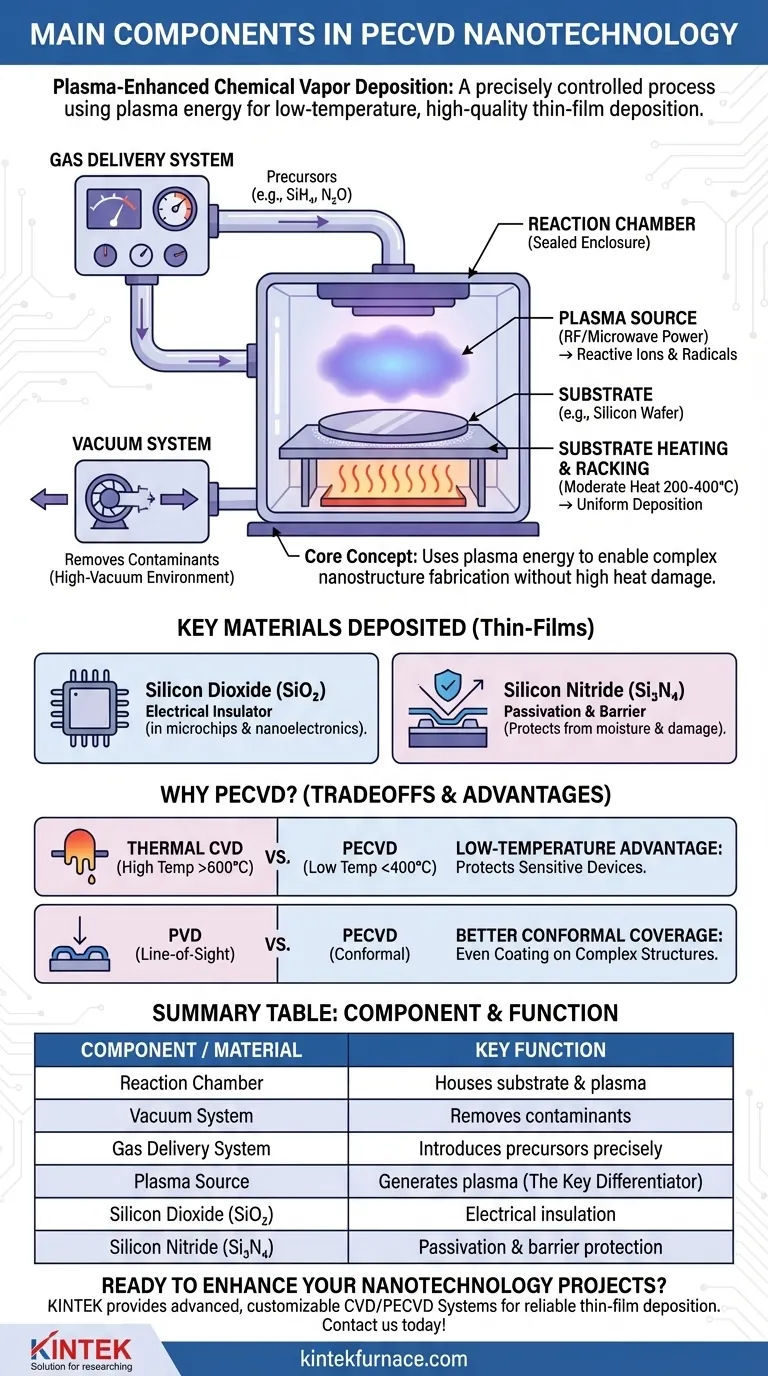

Im Kern umfasst die Plasma-Enhanced Chemical Vapor Deposition (PECVD) zwei Arten von „Komponenten“: die physische Hardware des Systems und die Dünnschichtmaterialien, die es erzeugen soll. Die Schlüsselhardware umfasst eine Reaktionskammer, Vakuumpumpen, ein Gaszuführsystem und eine plasmagererierende Stromquelle. Die gängigsten Materialien oder „Komponenten“, die in der Nanotechnologie abgeschieden werden, sind hochreine Filme aus Siliziumdioxid und Siliziumnitrid.

Das zentrale Konzept ist, dass PECVD nicht nur eine Ansammlung von Teilen ist, sondern ein präzise gesteuerter Prozess. Es nutzt die Energie des Plasmas anstelle von hoher Hitze, um kritische Dünnschichtmaterialien abzuscheiden, was die Herstellung komplexer und empfindlicher Nanostrukturen ermöglicht, die durch herkömmliche Hochtemperaturmethoden zerstört würden.

Der Aufbau eines PECVD-Systems

Um zu verstehen, wie PECVD funktioniert, ist es wichtig, die Funktion seiner physischen Kernkomponenten zu verstehen. Jedes Teil spielt eine entscheidende Rolle bei der Steuerung der Umgebung, um einen gleichmäßigen, hochwertigen Dünnfilm zu erzeugen.

Die Reaktionskammer

Dies ist das Herzstück des Systems, wo die Abscheidung stattfindet. Es ist ein versiegeltes Gehäuse, das das Substrat (z.B. einen Siliziumwafer) aufnimmt und so konstruiert ist, dass es einem Vakuum standhält und das Plasma enthält.

Das Vakuumsystem

Ein Pumpsystem erzeugt ein Hochvakuum in der Kammer. Dies ist entscheidend, um Verunreinigungen wie Luft und Wasserdampf zu entfernen, die sonst die chemischen Reaktionen stören und die Reinheit des abgeschiedenen Films beeinträchtigen würden.

Das Gaszuführsystem

Dieses Netzwerk führt präzise spezifische Prekursor-Gase in die Reaktionskammer ein. Mithilfe von Komponenten wie Massenflussreglern stellt es die exakte Mischung und Flussrate der Gase sicher, die zur Bildung des gewünschten Materials erforderlich sind. Zum Beispiel könnten Silan (SiH₄) und Lachgas (N₂O) verwendet werden, um Siliziumdioxid zu erzeugen.

Die Plasmaquelle (Das entscheidende Unterscheidungsmerkmal)

Dies ist das, was das „PE“ in PECVD ausmacht. Eine Radiofrequenz-(RF)- oder Mikrowellenstromquelle wird verwendet, um die Prekursor-Gase zu zünden und sie in ein Plasma zu verwandeln. Dieses Plasma ist ein energiegeladener Materiezustand, der reaktive Ionen und Radikale enthält, die den gewünschten Film bei viel niedrigeren Temperaturen (typischerweise 200-400°C) bilden können als herkömmliche CVD (oft >600°C).

Substratbeheizung und -halterung

Obwohl PECVD ein Niedertemperaturprozess ist, wird das Substrat oft mäßig erhitzt, um die Filmeigenschaften und die Oberflächenmobilität zu verbessern. Halterungen fixieren die Substrate in einer präzisen Ausrichtung innerhalb der Kammer, um eine gleichmäßige Abscheidung über ihre Oberfläche zu gewährleisten.

Schlüsselmaterialien, die mittels PECVD abgeschieden werden

In der Nanotechnologie und Halbleiterfertigung wird PECVD am meisten für seine Fähigkeit geschätzt, hochwertige dielektrische und Passivierungsschichten abzuscheiden.

Siliziumdioxid (SiO₂)

Dieses Material ist ein ausgezeichneter elektrischer Isolator. Bei PECVD wird es als dünne Schicht abgeschieden, um leitende Schichten in Mikrochips und anderen nanoelektronischen Geräten voneinander zu isolieren. Es ist ein grundlegender Baustein für die Herstellung von Transistoren und Kondensatoren.

Siliziumnitrid (Si₃N₄)

Siliziumnitrid ist ein hartes, dichtes Material, das als außergewöhnliche Barriere dient. Es wird häufig als Passivierungsschicht verwendet, um das fertige Gerät vor Feuchtigkeit, mobilen Ionen und physischen Kratzern zu schützen. Es kann auch als chemikalienresistente Maske während Ätzschritten dienen.

Abwägung der Vor- und Nachteile: PECVD vs. Alternativen

Keine einzelne Fertigungstechnik ist für jede Anwendung perfekt. Die Wahl von PECVD erfordert das Verständnis ihrer Vorteile und Einschränkungen im Vergleich zu anderen Abscheidungsmethoden wie der traditionellen thermischen CVD oder der Physical Vapor Deposition (PVD).

Der Niedertemperaturvorteil

Dies ist der Hauptgrund für die Wahl von PECVD. Es ermöglicht die Abscheidung auf vollständig geformten Geräten mit empfindlichen Materialien (wie Aluminiumverdrahtung), die durch die hohe Hitze der thermischen CVD beschädigt oder geschmolzen würden.

Filmqualität und Verunreinigungen

Die PECVD-Filme sind von hoher Qualität, aber da der Prozess wasserstoffhaltige Prekursoren (wie Silan) verwendet, enthalten die resultierenden Filme oft Restwasserstoff. Für Anwendungen, die die absolut höchste Reinheit und Dichte erfordern, kann Hochtemperatur-Thermo-CVD immer noch überlegen sein, vorausgesetzt, das Substrat kann die Hitze tolerieren.

Konforme Bedeckung

Im Vergleich zu PVD (wie Sputtern), das ein Line-of-Sight-Prozess ist, bietet PECVD eine bessere „konforme Bedeckung“. Das bedeutet, dass es die komplexen, dreidimensionalen Topographien in fortschrittlichen Nanostrukturen gleichmäßiger beschichten kann, wodurch sichergestellt wird, dass keine Lücken oder Schwachstellen in der abgeschiedenen Schicht vorhanden sind.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Abscheidungstechnologie hängt vollständig von den Anforderungen Ihres Endgeräts ab.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung robuster Isolierschichten auf empfindlicher Elektronik liegt: PECVD ist der Industriestandard für die Abscheidung von hochwertigem Siliziumdioxid bei Temperaturen, die die darunter liegenden Komponenten nicht beschädigen.

- Wenn Ihr Hauptaugenmerk auf dem Schutz oder der Verkapselung eines fertigen Geräts liegt: PECVD ist ideal für die Abscheidung dichter Siliziumnitrid-Passivierungsschichten, die vor Feuchtigkeit und Kontamination schützen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit und -dichte liegt: Sie müssen möglicherweise die traditionelle Hochtemperatur-CVD in Betracht ziehen, aber nur, wenn Ihr Substrat und die vorhandenen Gerätestrukturen den extremen thermischen Bedingungen standhalten können.

Durch das Verständnis sowohl der Maschinen als auch der Materialien können Sie PECVD effektiv nutzen, um präzise und zuverlässige Ergebnisse in Ihrer Nanofabrikationsarbeit zu erzielen.

Zusammenfassungstabelle:

| Komponente/Material | Hauptfunktion | Gängige Beispiele |

|---|---|---|

| Reaktionskammer | Nimmt Substrat und Plasma für die Abscheidung auf | Versiegeltes Gehäuse |

| Vakuumsystem | Entfernt Verunreinigungen für hochreine Filme | Vakuumpumpen |

| Gaszuführsystem | Führt Prekursor-Gase präzise ein | Massenflussregler |

| Plasmaquelle | Erzeugt Plasma für die Niedertemperaturabscheidung | RF- oder Mikrowellenleistung |

| Siliziumdioxid (SiO₂) | Elektrische Isolierung in Mikrochips | Dielektrische Schichten |

| Siliziumnitrid (Si₃N₄) | Passivierung und Barriereschutz | Feuchtigkeitsbeständige Filme |

Bereit, Ihre Nanotechnologieprojekte mit fortschrittlichen PECVD-Lösungen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um verschiedene Labore mit Hochtemperaturofenlösungen, einschließlich CVD/PECVD-Systemen, zu beliefern. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für eine zuverlässige, hochwertige Dünnschichtabscheidung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Innovationen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement