Im Kern ist ein Drehrohrofen kein einzelnes Objekt, sondern ein dynamisches System, das für die kontinuierliche Materialverarbeitung bei hohen Temperaturen konzipiert ist. Seine Hauptkomponenten sind der Ofenkörper, die innere feuerfeste Auskleidung, das Antriebssystem, das die Rotation ermöglicht, und das Heizsystem, das die notwendige thermische Energie liefert. Diese Teile arbeiten zusammen, um Materialien zu mischen, zu erhitzen und umzuwandeln, während sie den Ofen durchlaufen.

Das Verständnis der Komponenten eines Drehrohrofens bedeutet, zu erkennen, wie Struktur, Isolierung, Bewegung und Wärme integriert sind. Die Genialität des Designs liegt in der Nutzung der Rotation, um eine gleichmäßige Wärmeeinwirkung und konsistente Verarbeitung zu gewährleisten, ein Prinzip, das durch die spezifische Funktion jedes Kernteils erreicht wird.

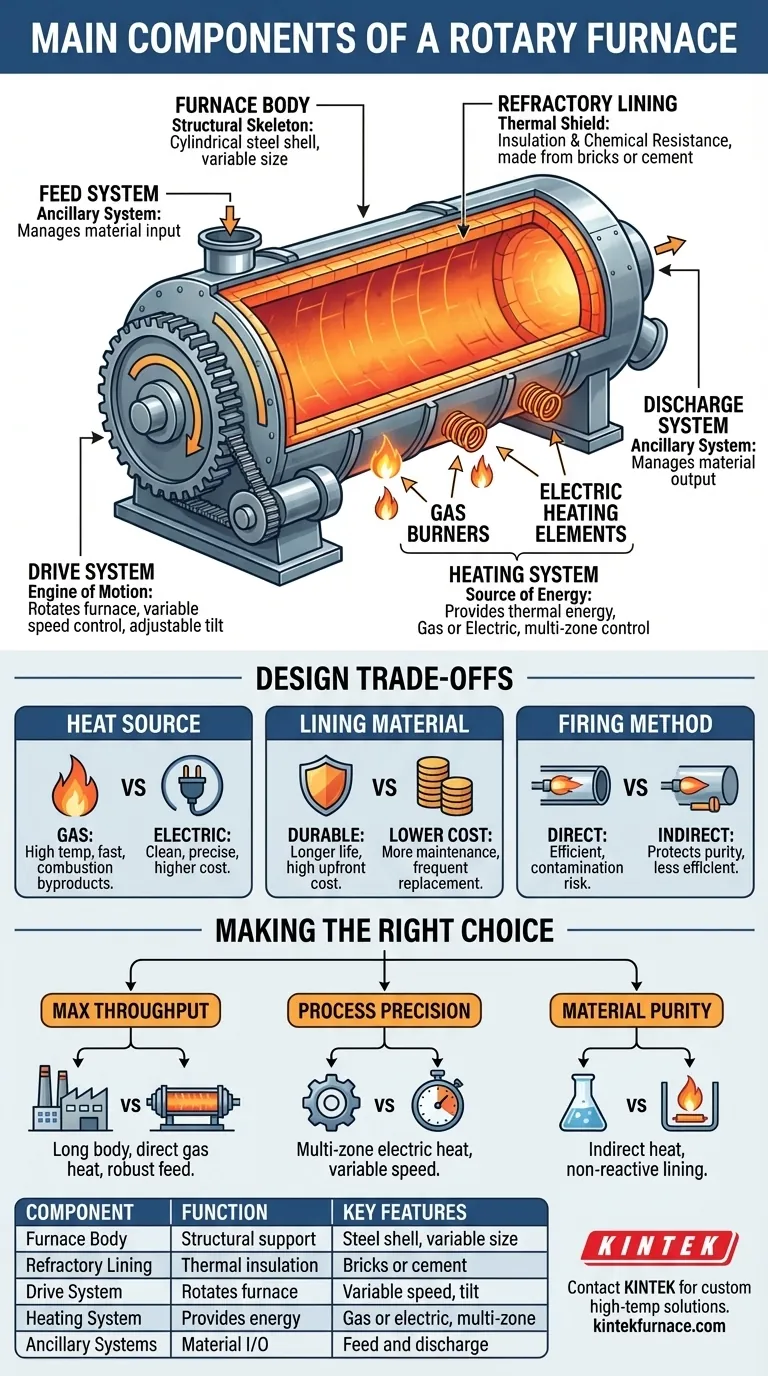

Die Kernanatomie eines Drehrohrofens

Die Effektivität eines Drehrohrofens ist ein direktes Ergebnis der Konstruktion und Integration seiner Hauptkomponenten. Jedes Teil erfüllt einen eigenständigen und kritischen Zweck bei der Schaffung einer kontrollierten Hochtemperatur-Verarbeitungsumgebung.

Der Ofenkörper: Das strukturelle Skelett

Der Ofenkörper ist die äußere, zylindrische Hülle, die die primäre Struktur bildet. Er wird typischerweise aus geschweißtem Stahlblech gefertigt, um Haltbarkeit zu gewährleisten und den gesamten Prozess zu umschließen.

Länge und Durchmesser dieses Körpers sind stark variabel und reichen von wenigen Metern bis über 200 Meter, abhängig von der spezifischen Anwendung und dem erforderlichen Durchsatz.

Die feuerfeste Auskleidung: Der thermische Schild

Im Inneren des Stahlkörpers befindet sich die feuerfeste Auskleidung, eine kritische Schicht, die zwei wesentliche Funktionen erfüllt. Sie ist der primäre Isolator des Ofens und schützt die Stahlhülle vor extremen Innentemperaturen.

Diese Auskleidung bildet auch eine Barriere gegen chemische Korrosion und Abrieb durch die verarbeiteten Materialien. Sie besteht aus speziellen Materialien wie feuerfesten Ziegeln, gießbarem Zement oder formbaren Substanzen, die speziell für die Prozesstemperatur und die chemische Umgebung ausgewählt werden.

Das Antriebssystem: Der Motor der Bewegung

Das Antriebssystem, bestehend aus einem großen Antriebsrad oder angetriebenen Rollen, ist für die Drehung des gesamten Ofenkörpers verantwortlich. Diese Bewegung ist grundlegend für den Betrieb des Ofens, da sie das Material im Inneren ständig taumelt und mischt.

Die meisten modernen Antriebssysteme bieten eine variable Drehzahlregelung. Diese Funktion ist entscheidend für die präzise Steuerung der Verweilzeit des Materials im Ofen und die Regelung der Wärmeübertragungsrate, wodurch die Bediener den Prozess feinabstimmen können. Einige Designs ermöglichen auch die Einstellung der Neigung, was die Geschwindigkeit beeinflusst, mit der sich das Material durch den Zylinder bewegt.

Das Heizsystem: Die Energiequelle

Das Heizsystem erzeugt die hohen Temperaturen, die für die Verarbeitung erforderlich sind. Dies wird typischerweise durch eine von zwei Methoden erreicht: Gasbrenner oder elektrische Heizelemente.

Die Wärme wird über Leitung, Konvektion und Strahlung auf das Material übertragen. Fortgeschrittene Öfen verfügen oft über eine Mehrzonen-Heizregelung, die unterschiedliche Temperaturprofile entlang der Ofenlänge ermöglicht, was für komplexe chemische Reaktionen oder Phasenübergänge unerlässlich ist.

Zusatzsysteme: Ein- und Ausgang

Obwohl sie nicht zum Kernofenraum selbst gehören, sind die Zuführungs- und Entladesysteme für den kontinuierlichen Betrieb unerlässlich. Diese Mechanismen steuern die kontrollierte Zufuhr von Rohmaterialien an einem Ende des Ofens und die Entnahme des fertigen Produkts am anderen Ende.

Die Design-Kompromisse verstehen

Die Wahl und das Design jeder Komponente beinhalten kritische Kompromisse, die die Leistung, die Betriebskosten und die Eignung des Ofens für eine bestimmte Aufgabe direkt beeinflussen.

Wärmequelle: Gas vs. Elektro

Ein gasbefeuerter System kann oft sehr schnell hohe Temperaturen erreichen und hat möglicherweise geringere Betriebskosten. Es führt jedoch Verbrennungsnebenprodukte in die Ofenatmosphäre ein, was für empfindliche Materialien unerwünscht sein kann.

Ein elektrisches Heizsystem bietet eine außergewöhnlich saubere Wärme und eine sehr präzise Temperaturregelung. Dies macht es ideal für Prozesse, die eine kontrollierte Atmosphäre oder exakte Temperaturprofile erfordern, obwohl es im Betrieb teurer sein kann.

Auskleidungsmaterial: Haltbarkeit vs. Kosten

Die Wahl des feuerfesten Materials ist ein Kompromiss zwischen Leistung und Budget. Hochbeständige, chemisch resistente Materialien, die extremen Temperaturen standhalten, haben eine längere Lebensdauer, sind aber mit erheblichen Anschaffungskosten verbunden.

Günstigere Materialien können für niedrigere Temperaturen oder weniger korrosive Anwendungen geeignet sein, erfordern jedoch häufigere Wartung und Austausch, was zu erhöhten Ausfallzeiten führt.

Befeuerungsmethode: Direkt vs. Indirekt

In einem direkt beheizten Ofen befinden sich die Brenner oder Heizelemente im Hauptraum, in direktem Kontakt mit dem Prozessmaterial. Dies ist thermisch effizient, birgt aber das Risiko einer Materialkontamination.

In einem indirekt beheizten Ofen (oft als Drehrohr-Muffelofen bezeichnet) wird das rotierende Prozessrohr von außen beheizt. Diese Methode schützt das Material vor Verbrennungsnebenprodukten und gewährleistet eine hohe Reinheit, ist aber weniger energieeffizient.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifischen Prozessanforderungen bestimmen die ideale Konfiguration dieser Komponenten.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Ein langer Ofenkörper mit einem Hochleistungs-, direkt befeuerten Gasheizsystem und robusten Zuführ-/Entladesystemen ist entscheidend.

- Wenn Ihr Hauptaugenmerk auf Prozesspräzision liegt: Priorisieren Sie ein Mehrzonen-Elektroheizsystem und einen Antrieb mit variabler Drehzahl für eine fein abgestimmte Kontrolle über Temperatur und Verweilzeit.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Ein indirekt beheizter Ofen mit einer speziellen, nicht reaktiven feuerfesten Auskleidung ist notwendig, um jegliche Kontamination zu verhindern.

Indem Sie verstehen, wie jede Komponente zum Ganzen beiträgt, können Sie einen Drehrohrofen effektiv spezifizieren oder betreiben, um Ihre genauen technischen Anforderungen zu erfüllen.

Zusammenfassungstabelle:

| Komponente | Funktion | Schlüsselmerkmale |

|---|---|---|

| Ofenkörper | Strukturelle Unterstützung und Containment | Zylindrische Stahlhülle, variable Größe |

| Feuerfeste Auskleidung | Thermische Isolierung und chemische Beständigkeit | Aus Ziegeln oder Zement, schützt die Hülle |

| Antriebssystem | Dreht den Ofen zum Mischen und Bewegen | Variable Drehzahlregelung, einstellbare Neigung |

| Heizsystem | Liefert thermische Energie für die Verarbeitung | Gas oder Elektro, Mehrzonenregelung |

| Zusatzsysteme | Verwaltet Materialeingabe und -ausgabe | Zuführ- und Entlademechanismen |

Bereit, die Effizienz Ihres Labors mit einem maßgeschneiderten Drehrohrofen zu steigern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialverarbeitung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung