Im Kern ist ein vertikaler Rohrofen ein hochspezialisiertes Gerät, das für präzise thermische Prozesse entwickelt wurde. Zu seinen Hauptanwendungen gehören die Synthese fortschrittlicher Materialien, Reinigung, Tempern, Kalzinierung und Gasabschrecktests, insbesondere in Umgebungen, in denen Prozessreinheit, Temperaturuniformität und der Einfluss der Schwerkraft entscheidende Erfolgsfaktoren sind.

Obwohl er vielseitig für viele Wärmebehandlungsaufgaben einsetzbar ist, ist die Entscheidung für einen vertikalen Rohrofen gegenüber anderen Bauarten strategisch. Sein Hauptvorteil liegt bei Prozessen, die vom Einfluss der Schwerkraft profitieren, eine minimale Stellfläche erfordern oder das höchste Maß an Temperaturuniformität und -kontrolle verlangen.

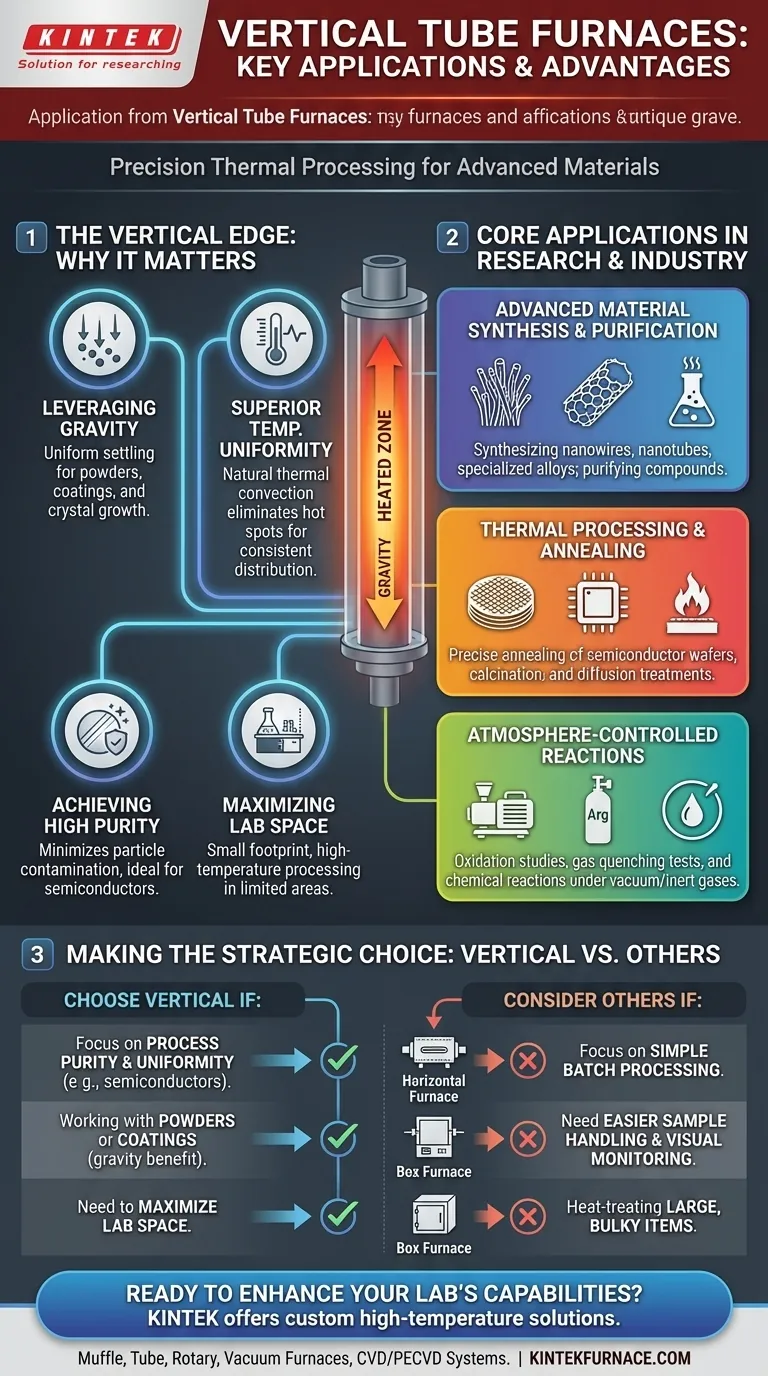

Warum die vertikale Ausrichtung wichtig ist

Das Verständnis der Anwendungen eines vertikalen Rohrofens beginnt mit der Wertschätzung dafür, dass seine Ausrichtung ein bedeutendes Konstruktionsmerkmal und keine willkürliche Wahl ist. Die vertikale Anordnung bietet für bestimmte Prozesse deutliche physikalische Vorteile.

Nutzung der Schwerkraft für Gleichmäßigkeit

Das bestimmendste Merkmal ist die Fähigkeit, die Schwerkraft zu seinem Vorteil zu nutzen. Bei Prozessen, die Pulver, Flüssigkeiten oder Dämpfe beinhalten, sorgt die Schwerkraft für gleichmäßiges Absetzen und eine homogene Beschichtung auf Substraten.

Dies ist auch wichtig für Anwendungen wie das Kristallwachstum oder bestimmte Arten der chemischen Gasphasenabscheidung (CVD), bei denen ein nach unten gerichteter Fluss hilft, ein konsistenteres Endprodukt zu erzeugen. Einige Prozesse beinhalten sogar das Fallenlassen von Proben von oben in eine präzise Heizzone, eine Methode, die für dieses Design einzigartig ist.

Überlegene Temperaturuniformität

Ein vertikales Rohr fördert von Natur aus eine stabilere und gleichmäßigere thermische Konvektion. Wenn Luft oder Prozessgas erwärmt wird, steigt es auf und erzeugt einen natürlichen Kreislauf im Rohr.

Dieser konstante Fluss hilft, heiße und kalte Stellen zu eliminieren, was zu einer außergewöhnlich gleichmäßigen Temperaturverteilung entlang der Probenlänge führt. Dies ist entscheidend für empfindliche Prozesse wie das thermische Tempern von Halbleiterwafern.

Erreichen hoher Reinheit

Die vertikale Ausrichtung hilft, die Erzeugung von Partikeln und Kontaminationen zu minimieren. Lose Partikel von der Probe oder dem Rohr selbst fallen eher nach unten, weg von der kritischen Prozesszone.

Dieses Konstruktionsmerkmal macht vertikale Öfen unverzichtbar in Hochreinheitsumgebungen wie der Halbleiterfertigung, wo selbst mikroskopisch kleine Verunreinigungen ein Produkt ruinieren können.

Maximierung des Laborplatzes

Auf praktischer Ebene haben vertikale Öfen einen deutlich kleineren Platzbedarf als ihre horizontalen Pendants. Für Labore, in denen die Bodenfläche begrenzt ist, ermöglicht dieses vertikale Design Hochtemperaturverarbeitungsfähigkeiten, ohne viel Arbeitsfläche in Anspruch zu nehmen.

Kernanwendungen in Forschung und Industrie

Die physikalischen Vorteile des vertikalen Designs machen es zum bevorzugten Werkzeug für eine Reihe anspruchsvoller Anwendungen.

Synthese und Reinigung fortschrittlicher Materialien

Vertikale Öfen werden häufig zur Synthese fortschrittlicher Materialien wie Nanodrähten, Nanoröhrchen und Speziallegierungen eingesetzt. Die kontrollierte Atmosphäre und die gleichmäßige Erwärmung sind ideal für die Herstellung von Materialien mit präzisen strukturellen und chemischen Eigenschaften. Sie werden auch zur Reinigung von Verbindungen durch Sublimation oder Zonenschmelzen verwendet.

Thermische Verarbeitung und Tempern

Der Prozess des Temperns – das Erhitzen und langsame Abkühlen eines Materials, um seine Mikrostruktur zu verändern – erfordert extreme Temperaturpräzision. Vertikale Öfen sind hier besonders gut geeignet, insbesondere für Halbleiterwafer, bei denen eine gleichmäßige Behandlung der gesamten Oberfläche nicht verhandelbar ist. Zu anderen wichtigen Prozessen gehören Kalzinierung (Erhitzen von Feststoffen auf hohe Temperaturen) und Diffusionsbehandlungen.

Atmosphärenkontrollierte Reaktionen

Wie alle Rohröfen ermöglichen vertikale Modelle eine präzise Atmosphärenkontrolle. Sie können unter Vakuum, mit Inertgasen wie Argon oder Stickstoff oder mit reaktiven Gasen betrieben werden. Dies macht sie ideal für die Untersuchung von Oxidation, für Gasabschrecktests und für andere chemische Reaktionen, die nicht an der Umgebungsluft stattfinden können.

Verständnis der Kompromisse

Obwohl ein vertikaler Rohrofen leistungsstark ist, ist er nicht die universelle Lösung für alle Heizungsanwendungen. Objektivität erfordert die Anerkennung seiner Einschränkungen.

Probenhandling und Zugänglichkeit

Das Laden und Entladen von Proben kann im Vergleich zu einem horizontalen Ofen komplexer sein. Die Unterstützung einer Probe in der Mitte der vertikalen Heizzone kann spezielle Tiegel oder Vorrichtungen erfordern, während man bei einem horizontalen Ofen oft einfach einen Probenträger einschieben kann.

Prozessbeobachtung

Es ist von Natur aus schwieriger, einen Prozess, der im Inneren eines vertikalen Rohrs abläuft, visuell zu überwachen. Horizontale Öfen können einfacher Sichtfenster an den Endflanschen aufnehmen, die eine direkte Sicht auf die Probe ermöglichen.

Eignung für große, sperrige Gegenstände

Rohröfen sind ihrer Natur nach durch den Rohrdurchmesser begrenzt. Sie sind nicht für die Wärmebehandlung großer, unregelmäßig geformter Objekte ausgelegt. Für diese Aufgaben wäre ein Kastenthermoofen oder ein Muffelofen die geeignetere Wahl.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofens erfordert die Übereinstimmung des grundlegenden Designs des Geräts mit Ihrem spezifischen wissenschaftlichen oder Produktionsziel.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und Uniformität liegt: Die überlegene Temperaturkontrolle und die minimale Partikelgenerierung des vertikalen Designs machen es zur idealen Wahl, insbesondere für Halbleiter- oder Kristallwachstumsanwendungen.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit Pulvern oder Beschichtungen liegt: Die Nutzung der Schwerkraft durch den Ofen gewährleistet eine gleichmäßige Materialverteilung und konsistente Ergebnisse, die horizontal nur schwer zu erzielen sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Laborplatzes liegt: Der kleinere Platzbedarf eines vertikalen Ofens ist ein bedeutender praktischer Vorteil gegenüber einem vergleichbaren horizontalen Modell.

- Wenn Ihr Hauptaugenmerk auf der einfachen Chargenverarbeitung fester Objekte liegt: Ein horizontaler Rohrofen oder ein Kastenthermoofen kann ein einfacheres und flexibleres Probenhandling bieten.

Letztendlich ist die Auswahl eines vertikalen Rohrofens eine strategische Entscheidung, um die Schwerkraft und die thermische Dynamik für die anspruchsvollsten Anwendungen zu nutzen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile |

|---|---|

| Synthese fortschrittlicher Materialien | Präzise Kontrolle, gleichmäßige Erwärmung für Nanodrähte, Nanoröhrchen |

| Tempern und Kalzinierung | Überlegene Temperaturuniformität, ideal für Halbleiter |

| Hochreine Prozesse | Minimale Kontamination, perfekt für CVD und Kristallwachstum |

| Atmosphärenkontrollierte Reaktionen | Unterstützt Vakuum, Inert- und Reaktionsgase für Oxidationstests |

| Platzsparende Labore | Kompaktes vertikales Design spart wertvollen Bodenplatz |

Bereit, die Fähigkeiten Ihres Labors mit einem kundenspezifischen vertikalen Rohrofen zu erweitern? Bei KINTEK nutzen wir herausragende F&E und die eigene Fertigung, um fortschrittliche Hochtemperaturlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke Anpassungsfähigkeiten. Ob Sie in der Halbleiterforschung, der Materialssynthese oder einem anderen anspruchsvollen thermischen Prozess tätig sind, wir können Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten