Im Kern ist ein Elektro-Drehrohrofen ein spezialisiertes Werkzeug für die kontinuierliche und hochgradig gleichmäßige Wärmebehandlung von losen, körnigen Materialien. Seine Hauptanwendungen finden sich in fortschrittlichen Fertigungssektoren, insbesondere bei der Herstellung von Komponenten für Lithiumbatterien und industriellen Katalysatoren, sowie bei allgemeinen Kalzinier-, Röst- und Trocknungsprozessen, die eine präzise Temperaturkontrolle und Konsistenz erfordern.

Der wesentliche Wert eines Elektro-Drehrohrofens liegt nicht nur in seiner Fähigkeit, Materialien zu erhitzen, sondern in seinem einzigartigen Mechanismus, der sicherstellt, dass jedes Partikel exakt die gleiche thermische Behandlung erhält. Dies wird durch kontinuierliche Rotation und Mischung erreicht, was ihn für Hochleistungsmaterialien, bei denen Gleichmäßigkeit nicht verhandelbar ist, unverzichtbar macht.

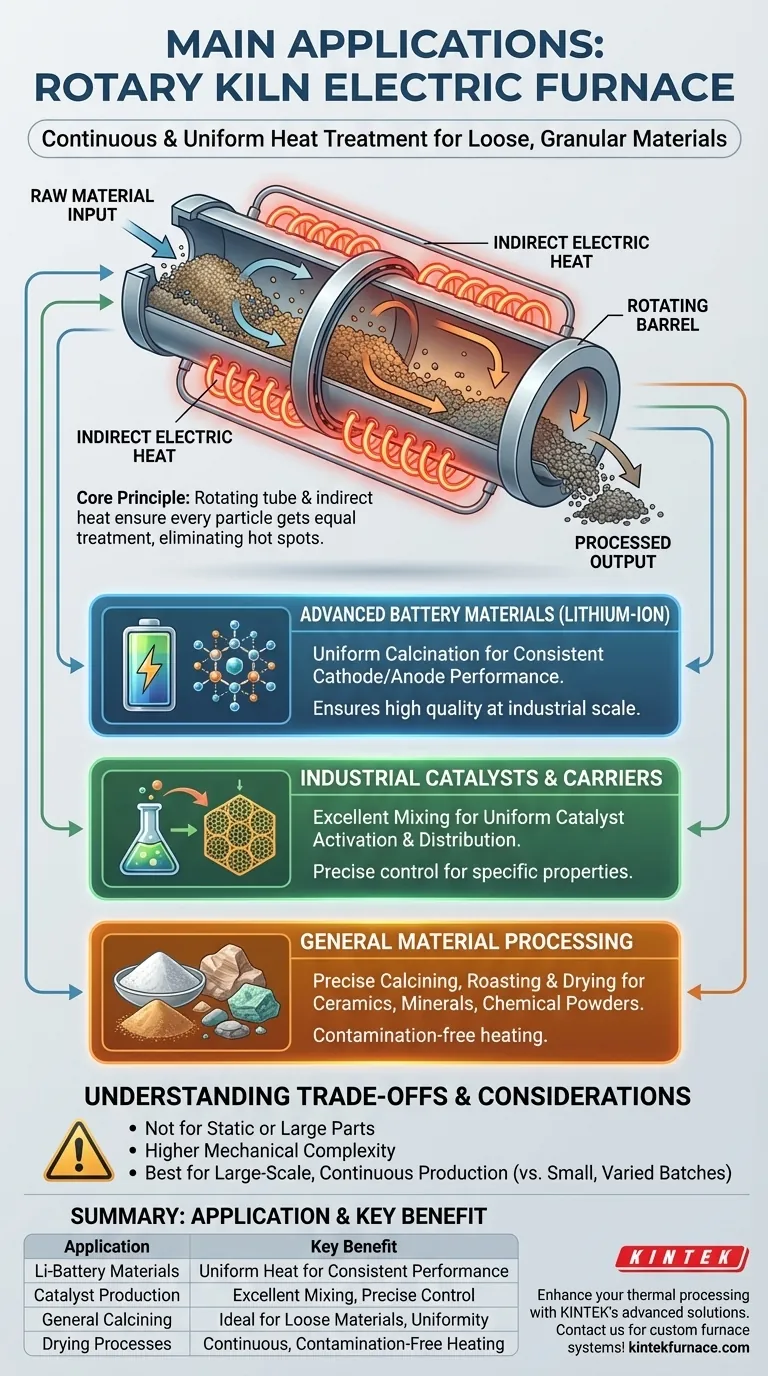

Wie ein Elektro-Drehrohrofen eine unübertroffene Gleichmäßigkeit erreicht

Das Verständnis der Anwendungen erfordert zunächst das Verständnis des Funktionsprinzips. Dieser Ofen ist kein einfacher statischer Ofen; sein Design ist vollständig auf Bewegung und Kontrolle ausgerichtet.

Das Prinzip der kontinuierlichen Mischung

Ein Drehrohrofen besteht aus einem langen zylindrischen Rohr, der Trommel, die leicht geneigt ist und sich langsam um ihre Achse dreht.

Das Rohmaterial wird in das höhere Ende des Rohres eingeführt. Während sich das Rohr dreht, fällt das Material um und vermischt sich und bewegt sich allmählich die Neigung hinunter zum unteren Ende.

Diese ständige Tumble-Aktion ist der Schlüssel. Sie gewährleistet, dass das Material gründlich gemischt wird und jedes Partikel gleichmäßig der Wärmequelle ausgesetzt ist, wodurch heiße Stellen und inkonsistente Verarbeitung vermieden werden.

Der Vorteil der indirekten elektrischen Beheizung

Die Wärme wird nicht im Inneren der Trommel zusammen mit dem Material erzeugt. Stattdessen sind elektrische Heizelemente außerhalb des Ofenrohrs positioniert.

Diese indirekte Beheizung verhindert die Kontamination des Materials durch Verbrennungsprodukte und ermöglicht eine außerordentlich präzise Temperaturregelung.

Das System kann mit mehreren unabhängigen Heizzonen entlang der Länge des Rohres konstruiert werden, was ein sorgfältig kontrolliertes Temperaturprofil ermöglicht, während das Material den Ofen durchläuft.

Wichtige industrielle Anwendungen

Die einzigartige Kombination aus kontinuierlicher Mischung und präziser, sauberer Erhitzung macht den Elektro-Drehrohrofen zur idealen Wahl für mehrere anspruchsvolle industrielle Prozesse.

Fortschrittliche Batteriematerialien

Die Herstellung von Kathoden- und Anodenmaterialien für Lithium-Ionen-Batterien ist eine Hauptanwendung. Diese Materialien, oft Pulver, erfordern das Kalzinieren bei bestimmten Temperaturen, um die gewünschte Kristallstruktur und elektrochemische Eigenschaften zu erreichen.

Inkonsistenzen bei der Wärmebehandlung führen direkt zu inkonsistenter Batterieleistung und reduzierter Lebensdauer. Die Fähigkeit des Drehrohrofens, eine außergewöhnlich gleichmäßige Wärmebehandlung zu liefern, gewährleistet qualitativ hochwertige, zuverlässige Batteriematerialien im industriellen Maßstab.

Katalysator- und Katalysatorträgerproduktion

Drehrohröfen sind entscheidend für das Rösten von Katalysatoren und deren Trägern. Die Leistung eines Katalysators hängt stark von seinen physikalischen und chemischen Eigenschaften ab, die während der Wärmebehandlung festgelegt werden.

Die ausgezeichneten Mischfähigkeiten des Ofens stellen sicher, dass die aktiven chemischen Spezies gleichmäßig verteilt und aktiviert werden. Seine Betriebsflexibilität ermöglicht es den Herstellern, den Prozess für verschiedene Katalysatorformulierungen und Partikelgrößen fein abzustimmen.

Allgemeine Materialverarbeitung

Über diese spezialisierten Bereiche hinaus wird der Ofen häufig für jeden Prozess eingesetzt, der lose Materialien involviert und Kalzinieren, Rösten oder Trocknen erfordert.

Dies umfasst die Herstellung bestimmter Keramiken, die Verarbeitung von Mineralien und die thermische Behandlung verschiedener chemischer Pulver, bei denen konsistente Endeigenschaften für die Produktqualität unerlässlich sind.

Die Abwägungen verstehen

Obwohl er leistungsstark ist, ist der Elektro-Drehrohrofen keine universelle Lösung. Sein spezielles Design bringt spezifische Einschränkungen mit sich.

Nicht für statische oder große Teile

Dieser Ofen ist ausschließlich für Pulver, Granulate und andere lose Materialien konzipiert. Er ist völlig ungeeignet für die Verarbeitung großer, fester Objekte, Teile, die statisch bleiben müssen, oder Materialien, die schmelzen und aggressiv an den Ofenwänden haften würden.

Mechanische Komplexität

Der Drehmechanismus, die Dichtungen und das Antriebssystem machen einen Drehrohrofen mechanisch komplexer als einen statischen Kammer- oder Rohrofen. Dies kann zu höheren Anfangsinvestitionen und anspruchsvolleren Wartungsanforderungen führen.

Durchsatz vs. Flexibilität

Der kontinuierliche Charakter eines Drehrohrofens ist ein großer Vorteil für großvolumige, konsistente Produktionsläufe eines einzelnen Materials. Er kann jedoch für kleine, unterschiedliche Chargen, wie sie oft in Forschungslabors vorkommen, weniger effizient sein, wo ein einfacherer Batch-Ofen zweckmäßiger wäre.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Verarbeitungsausrüstung hängt vollständig von Ihrem Material, Ihrem gewünschten Durchsatz und Ihren endgültigen Qualitätsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Hochleistungspulvern wie Batteriematerialien liegt: Die kontinuierliche Verarbeitung und die unübertroffene Gleichmäßigkeit eines Elektro-Drehrohrofens machen ihn zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung oder Produktion von industriellen Katalysatoren liegt: Die hervorragende Mischung und Prozesskontrolle eines Drehrohrofens sind unerlässlich, um eine konsistente katalytische Aktivität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborforschung mit unterschiedlichen Kleinchargen liegt: Ein einfacherer und kostengünstigerer statischer Muffel- oder Rohrofen ist wahrscheinlich das geeignetere Werkzeug.

Letztendlich wählen Sie einen Elektro-Drehrohrofen, wenn die Gleichmäßigkeit Ihres Endprodukts der kritischste Faktor für seine Leistung ist.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Lithium-Batteriematerialien | Gewährleistet eine gleichmäßige Wärmebehandlung für konsistente Leistung |

| Katalysatorproduktion | Bietet hervorragende Mischung und präzise Temperaturkontrolle |

| Allgemeines Kalzinieren/Rösten | Ideal für lose Materialien, die eine hohe Gleichmäßigkeit erfordern |

| Trocknungsprozesse | Bietet kontinuierliche, kontaminationsfreie Erwärmung |

Verbessern Sie Ihre thermische Verarbeitung mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung exzellenter F&E und der Eigenfertigung bieten wir vielfältigen Laboratorien Hochtemperatur-Ofensysteme, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur Tiefenanpassung unterstützt werden, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie Batteriematerialien in Massenproduktion herstellen oder Katalysatoren entwickeln – unsere Expertise gewährleistet optimale Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen