In einer Vakuumumgebung werden Graphitheizkörper wegen ihrer unübertroffenen Hochleistung bei hohen Temperaturen, ihrer Haltbarkeit und ihrer chemischen Reinheit ausgewählt. Ihre Fähigkeit, zuverlässig bei Temperaturen zu arbeiten, die die der meisten Metallelemente weit übersteigen, kombiniert mit ihrer inhärenten Stabilität, macht sie zum Standard für viele anspruchsvolle industrielle Prozesse wie Wärmebehandlung, Hartlöten und Sintern.

Die Entscheidung für Graphit hängt nicht nur davon ab, hohe Temperaturen zu erreichen, sondern auch davon, Prozessstabilität und Reinheit in einer extremen Umgebung zu gewährleisten. Die einzigartige Kombination seiner thermischen, mechanischen und chemischen Eigenschaften macht es zu einer vorhersehbaren und zuverlässigen Wahl für die anspruchsvollsten Vakuumofenanwendungen.

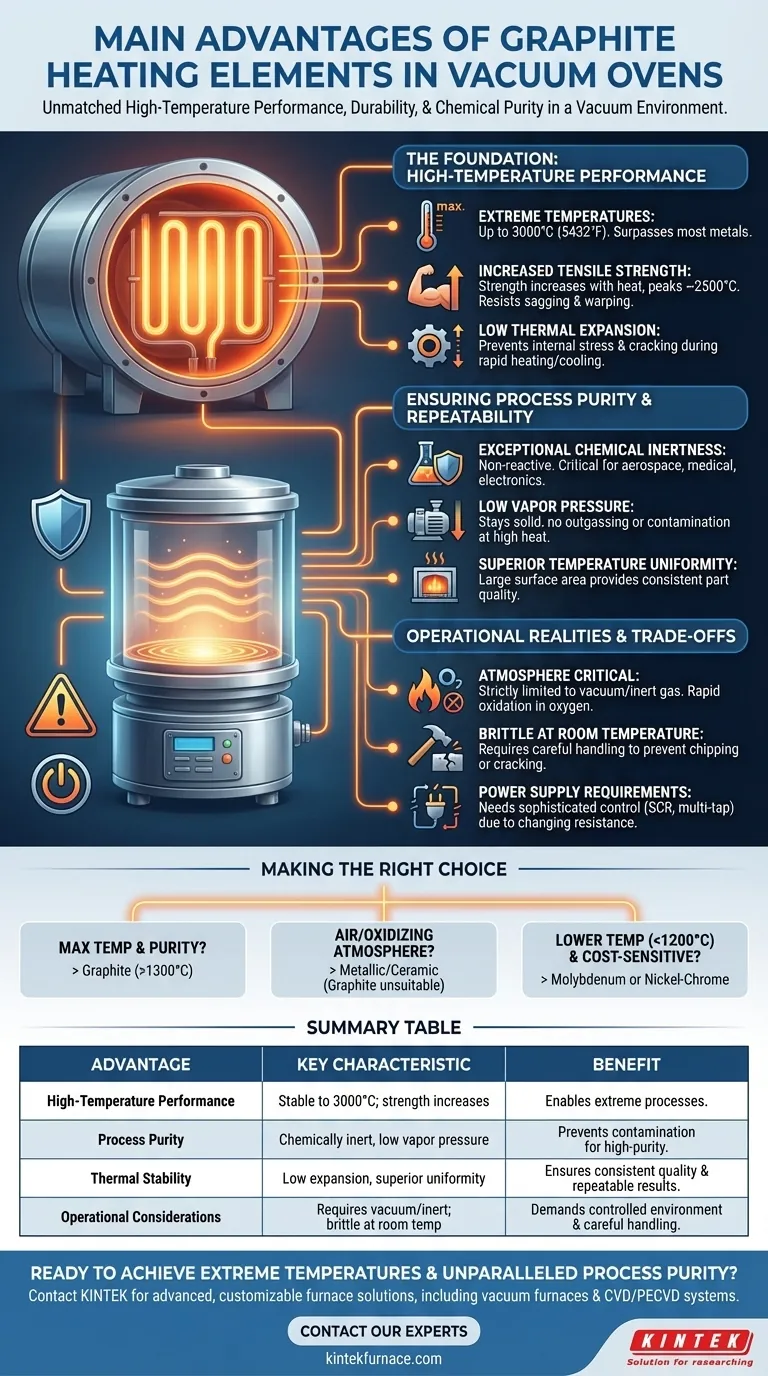

Die Grundlage: Hochtemperaturleistung

Der Kernvorteil von Graphit liegt darin, wie sich seine physikalischen Eigenschaften unter extremer Hitze verhalten, was sich grundlegend von dem traditioneller Metalle unterscheidet.

Erreichen extremer Temperaturen

Graphitelemente können in einer Vakuum- oder Inertgasatmosphäre stabil bei Temperaturen bis zu 3000 °C (5432 °F) betrieben werden. Diese Fähigkeit übertrifft die Grenzen gängiger metallischer Heizelemente bei weitem.

Mechanische Festigkeit bei hoher Hitze

Im Gegensatz zu Metallen, die mit zunehmender Hitze weicher und schwächer werden, nimmt die Zugfestigkeit von Graphit mit der Temperatur sogar zu und erreicht ihren Höhepunkt bei etwa 2500 °C. Diese einzigartige Eigenschaft bedeutet, dass Graphitheizelemente unter Last bei extremen Temperaturen nicht durchhängen, sich verziehen oder mechanisch versagen.

Geringe Wärmeausdehnung

Graphit weist einen sehr geringen Wärmeausdehnungskoeffizienten auf. Das bedeutet, dass es sich während der schnellen Heiz- und Abkühlzyklen, die bei Vakuumofenbetrieben üblich sind, nur sehr wenig ausdehnt und zusammenzieht, wodurch innere Spannungen vermieden werden, die zu Rissen oder Brüchen führen könnten.

Gewährleistung von Prozessreinheit und Wiederholbarkeit

In einem Vakuum kann das Heizelement selbst zu einer Kontaminationsquelle werden. Die Eigenschaften von Graphit sind einzigartig geeignet, um eine saubere Prozessumgebung aufrechtzuerhalten.

Außergewöhnliche chemische Inertheit

Graphit ist chemisch inert und reagiert nicht mit oder kontaminiert die überwiegende Mehrheit der bearbeiteten Materialien. Dies ist entscheidend für Hochreinheitsanwendungen in der Luft- und Raumfahrt-, Medizin- und Elektronikindustrie.

Niedriger Dampfdruck

Bei hohen Temperaturen und in einem tiefen Vakuum können Materialien anfangen zu „kochen“ oder auszugasen, wodurch der Ofen und das Produkt verunreinigt werden. Graphit hat einen extrem niedrigen Dampfdruck, was bedeutet, dass es im festen Zustand bleibt und keine unerwünschten Dämpfe abgibt, wodurch die Prozessreinheit gewährleistet wird.

Überlegene Temperaturhomogenität

Graphitelemente können zu großen, robusten Platten oder Zylindern bearbeitet werden. Diese große Oberfläche ermöglicht es ihnen, die Wärme sehr gleichmäßig in der Heizzone des Ofens abzustrahlen, was für eine gleichbleibende Teilequalität und wiederholbare Ergebnisse unerlässlich ist.

Verständnis der Kompromisse und betrieblichen Realitäten

Kein Material ist perfekt. Die Entscheidung für Graphit erfordert das Verständnis seiner spezifischen betrieblichen Einschränkungen.

Die entscheidende Rolle der Atmosphäre

Die Hochtemperaturfestigkeit von Graphit ist strikt auf Vakuum- oder Inertgasumgebungen beschränkt. In Gegenwart von Sauerstoff bei hohen Temperaturen oxidiert Graphit schnell (verbrennt). Ein Leck im Vakuumbehälter kann zur vollständigen Zerstörung der Heizelemente führen.

Sprödigkeit bei Raumtemperatur

Obwohl es heiß unglaublich stark ist, ist Graphit ein keramisches Material und bei Raumtemperatur spröde. Dies erfordert eine sorgfältige Handhabung bei der Ofeninstallation, Wartung und Beschickung, um Absplitterungen oder Risse zu vermeiden.

Anforderungen an die Stromversorgung

Der elektrische Widerstand von Graphit ändert sich mit seiner Temperatur. Dies erfordert ein ausgefeilteres Leistungsregelsystem, typischerweise unter Verwendung eines Mehrabgriff-Transformators oder eines SCR (Thyristor), um die Eingangsleistung während eines Heizzyklus genau zu steuern.

Die richtige Wahl für Ihren Prozess treffen

Ihre spezifische Anwendung bestimmt, ob Graphit die optimale Wahl gegenüber anderen Materialien wie Molybdän, Wolfram oder Nickel-Chrom-Legierungen ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur und Reinheit liegt: Graphit ist die überlegene Wahl für Prozesse über 1300 °C, insbesondere wenn Metallkontamination ein kritischer Fehlerpunkt ist.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einer Luft- oder oxidierenden Atmosphäre liegt: Graphit ist ohne komplexe und teure Schutzbeschichtungen ungeeignet; Sie müssen metallische oder keramische Elemente verwenden, die für diese Bedingungen ausgelegt sind.

- Wenn Ihr Hauptaugenmerk auf Kostensensibilität bei Vakuumarbeiten bei niedrigeren Temperaturen liegt: Für Prozesse, die konstant unter 1200 °C liegen, können Molybdän oder fortschrittliche Nickel-Chrom-Legierungen eine wirtschaftlichere Lösung bieten.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, nicht nur eine Komponente, sondern die richtige Grundlage für einen zuverlässigen und wiederholbaren Hochtemperaturprozess auszuwählen.

Zusammenfassungstabelle:

| Vorteil | Schlüsselmerkmal | Nutzen |

|---|---|---|

| Hochtemperaturleistung | Stabiler Betrieb bis 3000 °C; Zugfestigkeit nimmt mit der Hitze zu | Ermöglicht extreme Wärmebehandlungs-, Hartlöt- und Sinterprozesse |

| Prozessreinheit | Chemisch inert mit niedrigem Dampfdruck | Verhindert Kontamination bei Hochreineanwendungen in Luft- und Raumfahrt, Medizin und Elektronik |

| Thermische Stabilität | Geringe Wärmeausdehnung und überlegene Temperaturhomogenität | Gewährleistet gleichbleibende Teilequalität und wiederholbare Ergebnisse |

| Betriebliche Überlegungen | Erfordert Vakuum-/Inertgasatmosphäre; spröde bei Raumtemperatur | Erfordert kontrollierte Umgebung und sorgfältige Handhabung für optimale Leistung |

Sind Sie bereit, extreme Temperaturen und beispiellose Prozessreinheit in Ihrem Labor zu erreichen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich spezialisierter Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt.

Unabhängig davon, ob Ihre Anwendung die extreme Hitze und chemische Inertheit von Graphitheizkörpern oder eine andere spezialisierte Lösung erfordert, können wir Ihnen helfen, einen zuverlässigen und wiederholbaren Hochtemperaturprozess aufzubauen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Vakuumofenprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuum-Graphitofens? Erreichen Sie extreme Materialreinheit bei hohen Temperaturen

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?

- Warum werden Vakuumöfen zum Wiederabschrecken von Proben nach einer Borierbehandlung verwendet? Kernzähigkeit wiederherstellen

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern