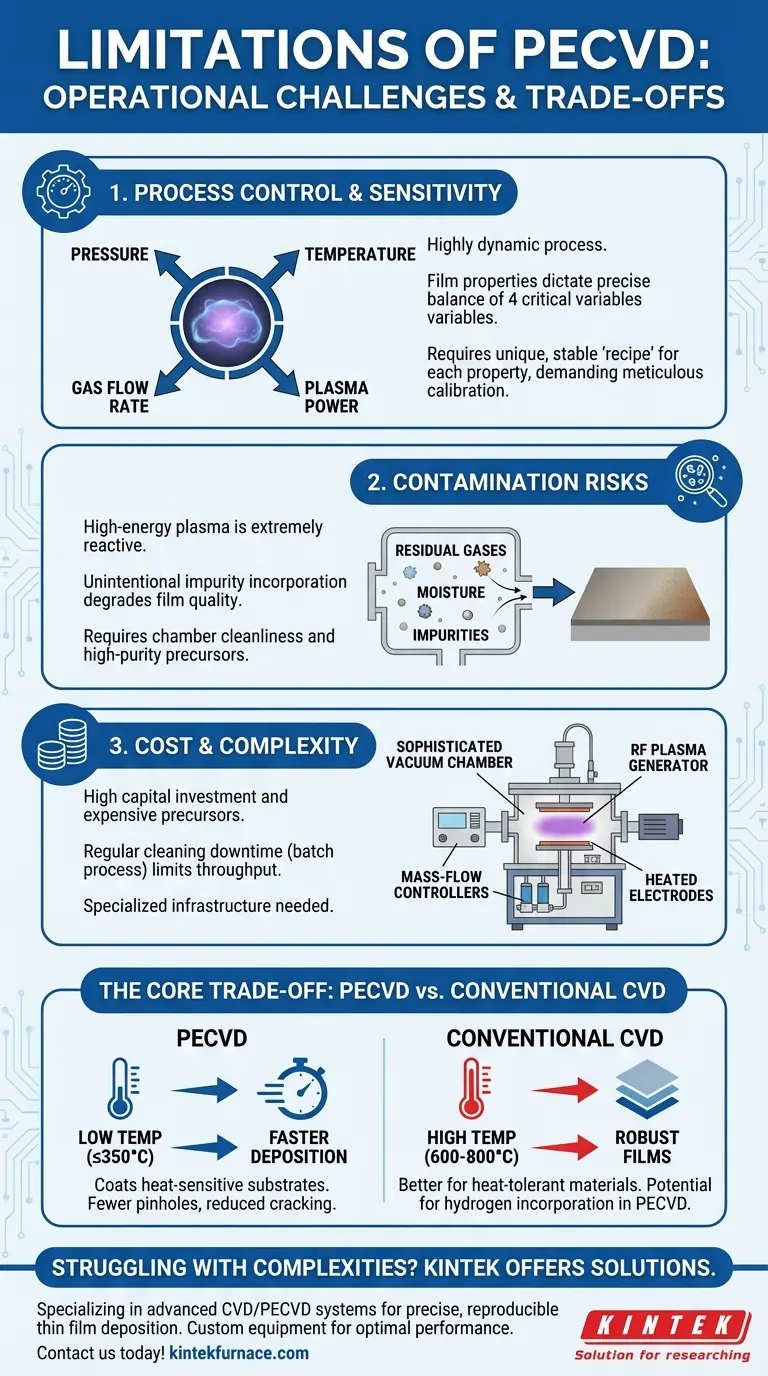

Obwohl die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) leistungsstark ist, ist sie nicht ohne betriebliche Herausforderungen. Die primären Einschränkungen der PECVD sind ihre extreme Empfindlichkeit gegenüber Prozessparametern, eine hohe Anfälligkeit für Verunreinigungen sowie die erheblichen Kosten und die Komplexität der benötigten Ausrüstung. Diese Faktoren erfordern ein hohes Maß an Prozesskontrolle, um stabile und reproduzierbare Ergebnisse zu erzielen.

Der zentrale Kompromiss bei PECVD besteht darin, eine höhere betriebliche Komplexität und höhere Kosten in Kauf zu nehmen, um ihren entscheidenden Vorteil zu nutzen: die Fähigkeit, hochwertige, gleichmäßige Dünnschichten bei niedrigen Temperaturen auf Materialien abzuscheiden, die anderen thermischen Prozessen nicht standhalten würden.

Die Kernherausforderung: Prozesskontrolle und Reproduzierbarkeit

PECVD ist ein hochdynamischer Prozess. Sein Erfolg hängt von der präzisen und stabilen Steuerung mehrerer voneinander abhängiger Variablen ab, was ihn eher zu einem komplexen „Rezept“ als zu einem einfachen Verfahren macht.

Die vier kritischen Variablen

Die Eigenschaften des Endfilms werden durch ein empfindliches Gleichgewicht zwischen vier Schlüsselparametern bestimmt: Druck, Temperatur, Gasflussrate und Plasmaleistung. Eine geringe Abweichung in einem dieser Parameter kann die Dichte, Spannung, chemische Zusammensetzung und elektrischen Eigenschaften des Films erheblich verändern.

Das "Rezept"-Problem

Das Erreichen einer bestimmten Filmeigenschaft erfordert die Entwicklung eines einzigartigen und stabilen Prozessrezepts. Die Aufrechterhaltung dieser Stabilität von Lauf zu Lauf und von Tag zu Tag ist eine erhebliche betriebliche Herausforderung, die eine akribische Kalibrierung und Systemwartung erfordert.

Hohe Empfindlichkeit gegenüber Kontamination

Die hochenergetische Plasmaumgebung ist extrem reaktiv. Jegliche Restgase, Feuchtigkeit oder Verunreinigungen innerhalb der Vakuumkammer können unbeabsichtigt in den Film eingebaut werden und dessen Qualität und Leistung beeinträchtigen. Dies macht die Sauberkeit der Kammer und hochreine Vorläufergase absolut entscheidend.

Die Kompromisse verstehen: PECVD vs. konventionelle CVD

Um die Einschränkungen der PECVD zu verstehen, ist es hilfreich, sie mit ihrem thermischen Gegenstück, der konventionellen chemischen Gasphasenabscheidung (CVD), zu vergleichen.

Der Temperaturvorteil

Der entscheidende Vorteil der PECVD ist ihre niedrige Abscheidungstemperatur (oft 350 °C oder weniger), im Vergleich zu den 600-800 °C, die für die thermische CVD erforderlich sind. Dies ermöglicht das Beschichten von wärmeempfindlichen Substraten wie Kunststoffen oder Halbleiterwafern mit bereits vorhandenen Schaltungen, ohne thermische Schäden zu verursachen.

Der Geschwindigkeits- und Qualitätsvorteil

PECVD bietet im Allgemeinen viel schnellere Abscheidungsraten als konventionelle CVD. Die resultierenden Filme weisen oft weniger Nadellöcher auf und haben ein geringeres Rissrisiko, da die niedrige Temperatur die thermische Spannung minimiert.

Die versteckten Kosten des Plasmas

Obwohl die niedrige Temperatur ein Vorteil ist, kann das Plasma selbst eine Einschränkung darstellen. So kann beispielsweise Wasserstoff aus Vorläufergasen in den Film eingebaut werden, was für bestimmte hochleistungsfähige optische oder elektronische Anwendungen eine unerwünschte Verunreinigung sein kann.

Praktische und wirtschaftliche Einschränkungen

Über die Physik des Prozesses hinaus begrenzen mehrere praktische und wirtschaftliche Faktoren die Anwendung der PECVD.

Hohe Kapitalinvestition

PECVD-Systeme sind komplex und teuer. Sie erfordern eine ausgeklügelte Vakuumkammer, mehrere Massendurchflussregler für die präzise Gasführung, einen HF-Plasmagenerator und beheizte Elektrodenbaugruppen. Dies stellt eine erhebliche Vorabinvestition dar.

Kosten für Precursormaterialien

Die in der PECVD verwendeten speziellen chemischen Gase (Precursoren) können teuer sein, und einige können gefährlich sein. Dies trägt zu den gesamten Betriebskosten bei und erfordert eine spezialisierte Infrastruktur für den sicheren Umgang und die Lagerung.

Wartung und Durchsatz

Der Plasmaprozess erfordert eine regelmäßige Reinigung der Kammer, um abgeschiedenes Material von den Kammerwänden zu entfernen, was zu Ausfallzeiten führt. Als Batch-Prozess kann die Zeit, die für das Beladen, Abpumpen, Abscheiden und Entladen von Substraten aufgewendet wird, den gesamten Fabrikdurchsatz begrenzen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnologie erfordert die Abstimmung ihrer Fähigkeiten und Einschränkungen mit Ihrem spezifischen Ziel.

- Wenn Ihr Hauptaugenmerk auf dem Beschichten temperaturempfindlicher Substrate liegt: PECVD ist aufgrund ihres Niedertemperaturprozesses oft die überlegene oder einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Abscheiden einfacher, robuster Filme auf wärmetoleranten Materialien liegt: Konventionelle thermische CVD oder eine physikalische Abscheidungsmethode (PVD) könnte eine kostengünstigere Lösung sein.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der höchstmöglichen Filmreinheit für fortgeschrittene Anwendungen liegt: Sie müssen das Potenzial von PECVD für Kontaminationen sorgfältig handhaben oder alternative hochreine Methoden in Betracht ziehen.

Das Verständnis dieser Einschränkungen ermöglicht es Ihnen, die besonderen Vorteile der PECVD für die richtigen Anwendungen zu nutzen und so sowohl den technischen Erfolg als auch die wirtschaftliche Rentabilität sicherzustellen.

Zusammenfassungstabelle:

| Einschränkung | Wichtige Details |

|---|---|

| Prozesskontrolle | Hohe Empfindlichkeit gegenüber Druck, Temperatur, Gasfluss und Plasmaleistung; erfordert präzise Rezeptentwicklung und Stabilität. |

| Kontamination | Plasmaumgebung ist reaktiv, was zur Einlagerung von Verunreinigungen führt; erfordert hohe Kammerreinheit und reine Gase. |

| Kosten & Komplexität | Hohe Kapitalinvestitionen für Geräte; teure Precursoren und Wartung; Batch-Verarbeitung begrenzt den Durchsatz. |

| Kompromisse | Niedertemperaturvorteil vs. mögliche Wasserstoffeinlagerung; langsamerer Durchsatz im Vergleich zu Alternativen. |

Haben Sie Schwierigkeiten mit den Komplexitäten von PECVD? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturofenlösungen, einschließlich CVD/PECVD-Systemen, um Ihnen zu helfen, präzise, reproduzierbare Dünnschichtabscheidungen zu erzielen. Mit unseren umfassenden Anpassungsmöglichkeiten passen wir die Ausrüstung an Ihre einzigartigen Bedürfnisse an und gewährleisten so optimale Leistung und Kosteneffizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Produktivität Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren